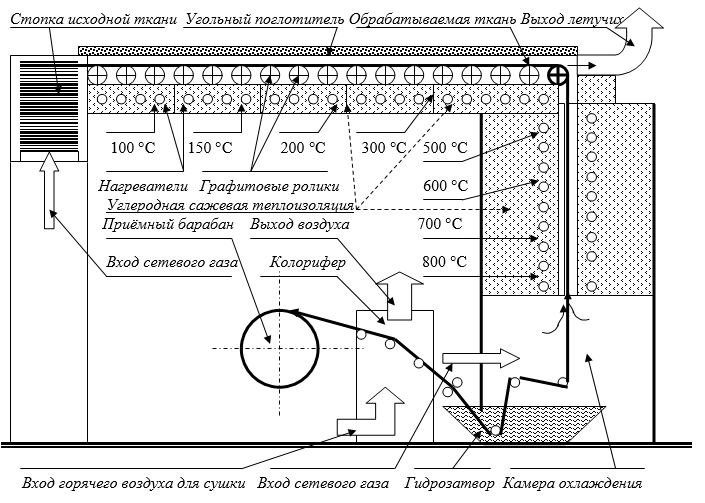

Высокотемпературной обработки вискозных тканей в углеродные разработаны агрегаты карбонизации и графитации непрерывного действия. Промышленный агрегат карбонизации представляет собой щелевую многозонную печь. Первая камера (карбонизации) расположена горизонтально. В первой камере температура обрабатываемой ткани повышается постепенно от 100 до 800 °С. Вторая камера (камера охлаждения) вертикального типа. Инертная среда создаётся за счёт постоянной подачи в рабочее пространство сетевого газа (основная компонента – метан).

Как ранее показано на первой стадии карбонизации происходит деполимеризация гидратцеллюлозы, расщепление глюкозидного звена, идёт частичное дегидрирование. Это наиболее критичная стадия. Здесь наибольшее выделение летучих. Причём большая их часть приходится на относительно высокомолекулярные продукты. Эти вещества при попадании на более холодные части аппарата тут же конденсируются. В результате без специальных технологических приёмов внутренняя поверхность аппарата очень скоро покрывается маслянистым налётом.

В горизонтальной части скорость нагрева по стадиям не более 4 грд./мин. Далее скорость нагрева повышают до 30 грд./мин. Ткань при выходе из печи проходит через водяной затвор и затем сразу подсушивается в воздушном калорифере при 80 °С. Ткань, проходя температурные зоны, находится под натяжением массы своей части, приходящейся на вертикальную часть шахты, а так же под натяжением, создаваемым вращением приёмного барабана при общем торможении при протягивании ткани по «подторможенным» графитовым роликам. Всё это оказывает влияние на величину усадки и уровень механической прочности, как указано выше.

Сетевой газ для создания инертной газовой среды подают в горизонтальную и вертикальную части шахты. Причём подача газа в горизонтальную часть в 9 раз превосходит объёмный расход в вертикальную часть. Это соотношение соответствует относительной доле выхода собственных летучих на этих участках обработки. При нагреве до 800 °С сетевой газ только предохраняет ткань от сгорания. Однако при этом идёт и некоторый пиролиз метана и осаждение некоторого количества пироуглерода на поверхности филаментов ткани. Это повышает, в первую очередь, прочность ткани и его огнестойкость.

Угольная поглотительная шихта подлежит сжиганию в верхней части печи карбонизации основного углеграфитового производства (под пламенем газовой горелки т. е. при 1350 °С в воздушной среде). Отходящие газы, содержащие большую объёмную долю метана, сжигают в факеле. Поглощение окиси углерода проводят уже известным нам способом каталитического окисления на платиновом катализаторе.

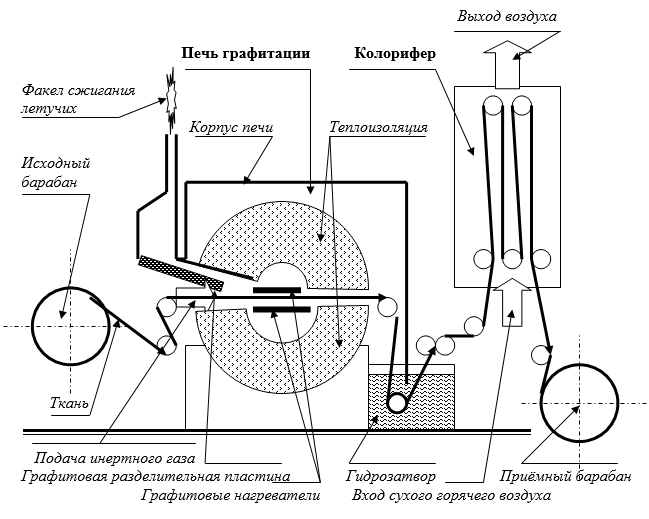

Для проведения графитации создан агрегат с непрерывной высокотемпературной обработкой до 2400 – 2500 °С.

На входе ткани имеется газовый затвор, питаемый инертным газом (азот, аргон). На выходе – водяной затвор и сушка ткани от воды в калорифере при 80 °С. Особенностью эксплуатации печи является нагрев ткани в условиях теплового удара. Сокращение времени пребывания ткани в камере уменьшает проявление окислительных процессов. Однако при этом могут не произойти полностью прогрев текстильной структуры ткани и завершиться кристаллические превращения. Оптимальные скорости нагрева находятся между 1000 – 1900 град./мин. При этом установлено, что прочность ткани имеет максимальный уровень.

Летучие продукты тут же у печи дожигаются в пламени газовой горелки.

По приведенной схеме получают ткани , марок ТГН-2М и др. Свойства этой ткани, полученной карбонизацией и затем графитацией исходной гидратцеллюлозной ткани, приведены в таблице.

Как видно по мере повышения температуры обработки возрастают прочностные свойства ткани и особенно резко снижается содержание примесей. Их содержание важно тем, что в процессе эксплуатации инородные включения на поверхности углеродного волокна выгорают с большей скоростью и при этом в волокне возникают дефекты резко снижающие его свойства.

|

Марка ткани |

Прочность, МПа на 5 см ширины полоски ткани |

Зольность,% |

Удельное электросопротивление, мкОм.М | ||

| Основа | Уток | Основа | Уток | ||

| Карбонизованная, (1000 °С)

ТГН – 2М (2400 °С) ТГН – 2М (2600 °С) |

38 93 99 |

19 22 12 |

5,6 0,3 0,3 |

>250 106 97 |

>350 190 180 |

Углеродные волокна из гидратцеллюлозы обладают тем преимуществом, что они хорошо поддаются текстильной переработке для получения тканей и других структур объёмного строения. В частности для получения тканей УРАЛ-ТМ/4, нашедшей устойчивое применение при создании крупногабаритных раструбов РДДТ МББР в начале CCI века, в тектильной переработке применяется углеродная графитированная нить УРАЛ-Н. Эта нить (жгут) состоит из 8000 филаметов диаметром до 5 – 7 мкм. Нить имеет 128 круток на метре длины. Диаметр жгута500 – 700 мкм. Температура обработки не менее 2200 °С. Линейная плотность жгута 229 текс. Модуль упругости жгута 20 – 50 ГПа, прочность 1,0 – 1,4 ГПа. Модуль упругости филамента 80 ГПа, прочность 1,5 – 1,7 ГПа.

Свойства тканей, полученных текстильной переработкой исходных углеродных жгутов на ткацких станках приведены в таблице.

|

Характеристики |

Ткани УРАЛ-ТМ/4 различных марок |

Ткань, марки УТ-900 из ПАН – волокна, марки УКН-5000 |

||

|

А |

Б |

В |

||

| Разрывная нагрузка, кгс:

по основе по утку Относительное удлинение,% по основе по утку Поверхностная плотность, г/м3 Ширина, см Толщина, мм |

300 70 - - 1000 45 2,0 |

200 50 - - 900 45 1,8 |

100 25 - - 900 45 1,8 |

350-500 120-150 3-4,5 1-1,5 420 900 0,85 |

Для облегчения текстильной переработки углеродные жгуты из гидратцеллюлозы, марки УРАЛ, подвергают трощению (закрутке) на тростильно-крутильных машинах и на жгут наносят замасливатели (шлихтование). Шлихтой служит 2,5 % раствор полиуретана, в ацетоне. Подкрученная нить имеет тенденцию раскручиваться самопроизвольно. Поэтому нити в жгут складывают в чётном соотношении и жгут ещё раз подкручивают. Все эти операции приводят к падению разрывной нагрузки жгута из за неоднократных травмирований углеродных филаментов.

|

Жгут |

Число подкруток нити на метре длины | Число круток жгута на метре длины | Относительная разрывная нагрузка,кгс на жгут | Разрывная нагрузка в петле, кгс на жгут |

| УКН, нешлихтованный, два сложения

УКН, шлихтованный, два сложения

УРАЛ, нешлихтованный, четыре сложения

УРАЛ, шлихтованный, четыре сложения

ВМН, нешлихтованный, два сложения |

200 100 50 200 100 50 500 200 100 50 300 200 100 50 200 100 50 |

100 50 25 100 50 25 150 100 50 25 150 100 50 25 100 50 25 |

23,3 51 52,1 46,7 64,9 69,9 33,4 39 42,4 33,9 24,5 36,8 45,5 45,1 13,9 17,7 22,3 |

21,7 26,9 28,3 26 33,3 50,2 24,2 28,7 26,7 26,1 32,1 33,6 32,5 34,6 - - - |

В настоящее время в результате развития технологии углеродных волокон для конструкционных композиционных материалов можно выявить несколько основных направлений.

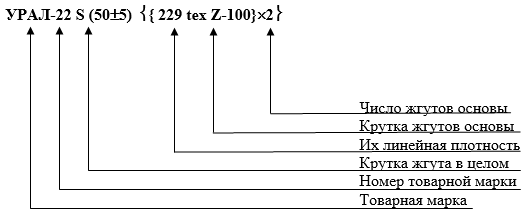

Текстильная формула жгутов УРАЛ имеет вид для одного из жгутов

Продукт УРАЛ относится к текстильной форме «ровница» в два сложения, а ВМН-4 – комплексный текстильный жгут.

В последние годы на международном рынке продаётся большое количество видов углеродной волокнистой продукции. В это время выделились тенденции к всемерному повышению модуля упругости для авиационных конструкций.

Библиографический список

- F. Rozploch, W. Marciniak, “Radial thermal expansion of carbon fibers”, High Temperature – High pressure, Vol. 18, p 585-587, 1986.

- R.C. Fanning, J.N. Fleck, 10th Biennial Conference on Carbon, p 47, 1971.

- Trinquecoste M., Carlier J.L., Derré A., Delhaes P. et Chadeyron P., “High temperature thermal and mechanical properties of high tensile carbon single filaments”, Carbon, Vol. 34, n° 7, p 923-929, 1996.

- A.J. Perry, B. Ineichen and B. Eliasson, « Fibre diameter measurement by laser diffraction », Journal of Materials Science, Vol. 9, p 1376-1378, 1974.