Введение. Объем применения ультразвукового контроля как в ряде отраслей промышленности (энергетическое машиностроение, железнодорожный транспорт, химическое машиностроение), так и за рубежом за последние годы достиг 70-80%. Это объясняется более высокой чувствительностью и достоверностью (в 2-2,5 раза) к обнаружению трещиноподобных дефектов, более высокой оперативностью (15-20 раз) и производительностью (2-4 раза), меньшей стоимостью (2-6 раз) и безопасностью в работе по сравнению с традиционными методами радиографического контроля. При этом современная аппаратура и технологии ультразвукового контроля являются актуальным и удобным инструментом для решения экспертных задач. Совершенствуется теоретическая база, развивается аппаратура, улучшается интерфейс приборов. Если раньше протокол контроля составлялся непосредственно со слов дефектоскописта, то сейчас оборудование позволяет производить автоматическую запись результатов контроля в файл и составлять трехмерное изображение обнаруженных дефектов [1].

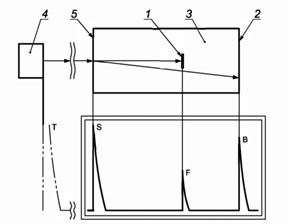

Иммерсионный метод – ультразвуковой метод контроля, при котором объект контроля и преобразователь погружены в жидкость, которую используют как промежуточную среду и (или) преломляющую призму (рис.1).

1 – несплошность / дефект; 2 – донная поверхность; 3 – объект контроля;

4 – иммерсионный преобразователь; 5 – поверхность ввода;

Т – зондирующий импульс; S – эхо-сигнал от поверхности; F – эхо-сигнал от

дефекта / несплошности; B – донный эхо-сигнал

Рисунок 1 – Схема иммерсионного метода контроля [2]

Очень эффективным для обеспечения хорошего акустического контакта является иммерсионный способ ввода ультразвука. В качестве иммерсионной жидкости в большинстве случаев используют воду, в которую добавляют ингибиторы коррозии, а также вещества, улучшающие смачивание. Иммерсионная жидкость не должна содержать воздушных пузырьков [3].

Хочется отметить, что на чувствительность иммерсионного контроля значительно влияет температура рабочей жидкости. При изменении температуры в основном изменяется сжимаемость. Во всех жидкостях, кроме воды, с увеличением температуры сжимаемость растет, и скорость ультразвука падает.

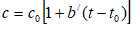

Аналитическое выражение скорости с ультразвука в функции температуры t имеет вид

|

|

(1) |

где с0 – скорость ультразвука при температуре t0 и данном давлении p; b‘ – относительный температурный коэффициент скорости ультразвука, град-1.

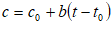

На практике часто пользуются видоизмененным аналитическим выражением

|

|

(2) |

где b – абсолютный температурный коэффициент скорости ультразвука, м сек-1

сек-1 град-1.

град-1.

Для всех жидкостей, кроме воды, температурные коэффициенты b/

и b отрицательны.

Сжимаемость воды с увеличением температуры до некоторой величины tm падает, а скорость ультразвука растет. При дальнейшем увеличении температуры выше tm сжимаемость начинает расти, а скорость ультразвука уменьшается.

Таким образом, температурный коэффициент скорости ультразвука положителен при температурах t < tm и отрицателен при t > tm. Давление оказывает сравнительно небольшое влияние на скорость ультразвука [4].

Практика показывает, что с изменением температуры окружающей среды меняется чувствительность контроля. Особенно это заметно в летнее время, когда температура окружающей среды растет – чувствительность ультразвукового контроля падает.

Опытный эксперимент. Общие положения

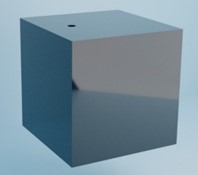

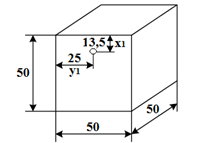

Для установления зависимости изменения амплитуды акустического сигнала от температуры был изготовлен образец из стали 20 (рис. 2).

Рисунок 2 – Образец со сквозным отверстием Ø 3 мм

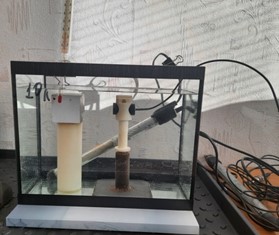

Данный образец имеет сквозное отверстие диаметром 3 мм c координатами Х1=13,5 мм; У1=25 мм. Шероховатость поверхности ввода ультразвука соответствует Ra=1,25 мкм. Параметр шероховатости поверхности образца был проконтролирован с помощью образцов шероховатости поверхности ОШС №563, точение Ra (3,2-1,2) методом сравнения. В качестве емкости рабочей среды использовался аквариум объемов 10 литров с габаритными размерами ДХШХВ (298Х140Х240). В качестве ультразвукового излучателя использовался новый преобразователь ультразвуковой П211-2,5-20 №184017, который закреплялся в оправку из фторопласта (рис. 3).

Рисунок 3 – Преобразователь ультразвуковой П211-2,5-20

Оправка фиксировалась в опорном основании, которое было изготовлено из трубы с наружным диаметром 27 мм приваренной при помощи электродуговой сварки к пластине размером 108Х108 толщиной 2 мм.

Преобразователь ультразвуковой П211-2,5-20 (производитель ООО «Алтек») подключался к дефектоскопу УД2-102ВД «ПЕЛЕНГ» зав.№8215. В качестве контактной среды использовалась техническая вода. Источник нагревания технической воды – терморегулятор аквариумный мощностью 200 Вт.

В ходе проведения всего эксперимента изменялась только температура при помощи терморегулятора. Температура контролировалась с помощью жидкостного термометра марки СП-2 с ценой деления 1 гр. в диапазоне измерения температур от 0 до 100 градусов. На начальном этапе температура воды численно равнялась 17 °С. Общая картина эксперимента с использованием в качестве среды технической воды представлена на рис. 4.

Рисунок 4 – Общий вид эксперимента

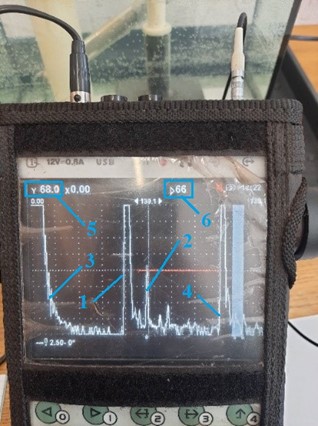

Прямой пьезоэлектрический преобразователь с рабочей частотой 2,5 МГц устанавливался в воду на расстояние 58 мм от контролируемого образца. Изменением длительности развертки и усиления ультразвукового дефектоскопа получали на экране ультразвукового дефектоскопа изображение первого отраженного эхо-сигнала от стенки образца, при этом эхо-сигнал от отверстия 3 мм располагался в непосредственной близости от него по центру экрана прибора, представленного на рис. 5.

1 – сигнал первый отраженный от поверхности образца; 2 – сигнал от отверстия 3 мм;

3 – зондирующий импульс; 4 – донный эхо-сигнал; 5 – расстояние до отверстия 3 мм;

6– усиление дефектоскопа

Рисунок 5 – Вид экрана дефектоскопа УД2-102ВД при температуре технической воды 23 градуса

Настройка ультразвукового дефектоскопа УД2-102ВД производилась в соответствии с параметрами табл. 1.

Таблица 1 – Параметры дефектоскопа УД2-102ВД

|

Частота ПЭП, МГц |

Схема включения |

Угол ввода, град |

Скорость, |

Начало |

Конец зоны ВС, мм |

Амплитуда импульса |

Тип ПЭП |

|

2,5 |

Совмещенная |

0 |

1490 |

после первого отраженного эхо-сигнала от стенки образца |

до отраженного донного эхо-сигнала образца |

Высокая |

П211-2,5 |

При помощи кнопок усиления дефектоскопа в соответствии с [5], [6] доводили сигнал от отверстия 3 мм до браковочного уровня, что составляет 50 % экрана. Относительно браковочного уровня фиксировали все отклонения (амплитуду и значение глубиномера дефектоскопа) в зависимости от температуры среды.

Зависимость изменения амплитуды сигнала в технической воде

В ходе эксперимента был произведен равномерный нагрев образца в интервале от 17 до 38 °С с шагом 1 °С, который контролировался термометром. После каждого изменения температуры среды (технической воды) с помощью ультразвукового дефектоскопа фиксировались изменения амплитуды эхо-сигнала от отверстия 3 мм относительно браковочного уровня (50% экрана). Результаты эксперимента приведены в табл. 2.

Таблица 2 – Полученные результаты эксперимента с технической водой

| Усиление дефектоскопа, дБ |

Температура воды Т, град. |

Расстояние до отверстия L, мм |

Усиление относительно браковочного уровня (50% экрана), дБ |

|

| 53 |

17 |

70,3 |

0 |

|

| 54 |

18 |

70,2 |

-1 |

|

| 55 |

19 |

70 |

-2 |

|

| 55 |

20 |

69,8 |

-2 |

|

| 56 |

21 |

69,7 |

-3 |

|

| 56 |

22 |

69,6 |

-3 |

|

| 56 |

23 |

69,5 |

-4 |

|

| 57 |

24 |

69,4 |

-4 |

|

| 58 |

25 |

69,2 |

-5 |

|

| 58 |

26 |

69,1 |

-5 |

|

| 59 |

27 |

69 |

-6 |

|

| 59 |

28 |

68,9 |

-6 |

|

| 60 |

29 |

68,8 |

-7 |

|

| 60 |

30 |

68,7 |

-7 |

|

| 61 |

31 |

68,6 |

-8 |

|

| 62 |

32 |

68,5 |

-9 |

|

| 62 |

33 |

68,4 |

-9 |

|

| 63 |

34 |

68,4 |

-10 |

|

| 63 |

35 |

68,3 |

-10 |

|

| 64 |

36 |

68,2 |

-11 |

|

| 65 |

37 |

68,1 |

-12 |

|

| 66 |

38 |

68 |

-13 |

|

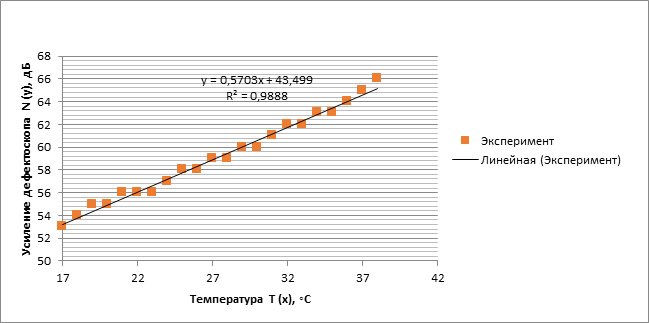

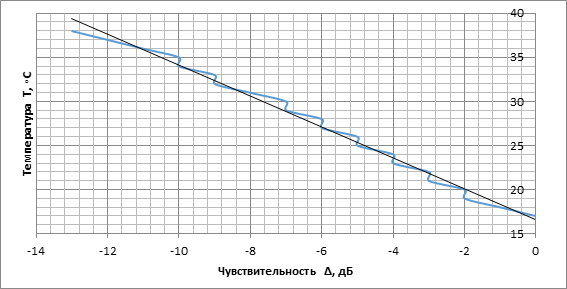

В результате были получены данные в виде зависимости амплитуды сигналы от температуры среды (рис. 6). После чего была выполнена аппроксимация полученных результатов (достоверность аппроксимации R2 = 0,989) и найдено уравнение, описывающее зависимость изменение амплитуды акустического сигнала от температуры среды.

Рисунок 6 – Зависимость амплитуды сигнала (от отверстия 3 мм в образце) в зависимости от температуры среды

Падение чувствительности дефектоскопа относительно браковочного уровня (50 % экрана) в зависимости от температуры приведено на рис.7.

Рисунок 7 – Зависимость падения чувствительности от температуры среды

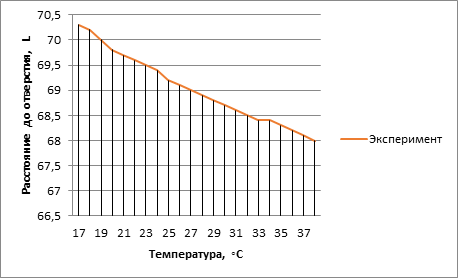

Зависимость показаний глубиномера L дефектоскопа от температуры T среды приведена на рис. 8.

Рисунок 8 – Зависимость показаний глубиномера дефектоскопа от температуры среды

Как видно из графиков с увеличением температуры технической воды растет усиление дефектоскопа, а показания глубиномера падают. Если при температуре 23°С расстояние до отверстия в образце составляло 69,5 мм при усилении 56 дБ по показанию глубиномера дефектоскоп, представленного на рис.6, то при температуре 38 °С расстояние до отверстия фиксировалось 68 мм при усилении 66 дБ. Вид экрана дефектоскопа при температуре технической воды 38 градусов представлен на рис. 9.

Рисунок 9 – Вид экрана дефектоскопа УД2-102ВД при температуре технической воды 38 градусов

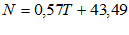

Зависимость амплитуды сигнала от температуры технической воды описывается уравнением, приведенным ниже

|

|

(3) |

где N – амплитуда эхо-сигнала от отверстия 3 мм; T – температура среды (технической воды).

Заключение. Эксперимент представлен только для одного типа преобразователя П211-2,5-20 (марки ООО «Алтек») в условиях постоянного расстояния между преобразователем и объектом контроля. Поэтому целесообразно проводить такие исследования для большого количества преобразователей с различными параметрами (диаметр пьезопластины, частота ультразвуковых колебаний).

В данной работе была установлена зависимость амплитуды эхо-сигнала от сквозного отверстия 3 мм от температуры технической воды, которая использовалась в качестве контактной среды. Эксперимент показал, что с увеличением температуры воды падает показание глубиномера и чувствительность контроля. При температуре технической воды 38 градусов усиление дефектоскопа относительно браковочного уровня составила -13дБ (знак минус говорит о том, что амплитуда сигнала от отверстия 3мм снизилась на 13 дБ или в 4,5 раза). Стоить отметить, что с увеличением температуры воды, растет уровень помех (уровень «шума»), в массиве которого может быть спрятан «полезный» сигнал от дефекта.

Таким образом, можно сделать вывод о том, что при использовании технической воды в качестве контактной среды велика вероятность пропуска дефекта. В условиях повышения температуры окружающей среды в помещениях, где отсутствует кондиционер (например, в летнее время, когда утром еще прохладно, а после обеда жарко) настройку браковочной чувствительности необходимо делать неоднократно за смену. В свою очередь процесс настройки браковочной чувствительности дефектоскопа процесс трудоемкий, что сказывается на производительности контроля и усталости дефектоскописта.

Поэтому использование в ультразвуковом иммерсионном контроле контактной жидкости, которая в меньшей степени зависела бы от температуры окружающей среды, является актуальной задачей на сегодняшний день.

Библиографический список

-

Горбаш В.Г., Делендик М.Н., Павленко П.Н. Неразрушающий контроль в промышленности. Акустический контроль// Неразрушающий контроль и диагностика. №4, 2011. С. 35-51.

-

ГОСТ Р ИСО 5577 – 2009.Контроль неразрушающий. Ультразвуковой контроль. Словарь: утв.Федеральным агентством по техническому регулированию и метрологи и приказом от 15декабря 2009 г. №1106-ст. Москва. 2011.27 с.

-

Базулин Е.Г., Рухайло Н.В. Определение профиля поверхности объекта контроля при автоматизированном неразрушающем контроле в иммерсионном режиме и восстановление изображений дефектов методом SAFT, Москва. 2012. С. 1-20.

-

Справочник химика 21. Химия и химическая технология [Электронный ресурс]. Режим доступа: https://www. chem21.info/info/1589949 (дата обращения: 10.06.2022).

-

ДШЕЕК.412239.001 РЭ1.Руководство по эксплуатации. Дефектоскоп «PELENG («ПЕЛЕНГ» УД2-102ВД). Часть I.Описание и техническое обслуживание, Санкт-Петербург, 2018. 80 с.

-

ДШЕЕК.412239.001 РЭ2.Руководство по эксплуатации. Дефектоскоп «PELENG («ПЕЛЕНГ» УД2-102ВД). Часть II. Использование по назначению, Санкт-Петербург, 2017. 68 с.