Основные используемые положения

Согласно [1] однополостный гиперболоид является фигурой второго порядка, имеет два семейства пересекающихся прямолинейных образующих, действительные полуоси и мнимую полуось. Координаты действительных полуосей a и b расположены по осям x и у, мнимая ось c – по оси Z.

Поверхность однополостного гиперболоида описывается уравнением [1]:

|

|

(1)

|

Выполнение бочки опорного валка в виде однополостного гиперболоида и равенство a = b для поперечных сечений валка делают возможным (и достаточным) при анализе параметров поверхности бочки валка использование уравнения (1) в виде:

|

|

(2)

|

В уравнениях (1) и (2) значения a и b являются координатами осей поперечных сечений бочки опорного валка; значения c определяют изменения размеров продольной оси Z валка.

Совокупность использования отмеченных положений составили основу излагаемых ниже работ [2-4] по анализу возможностей изменения параметров очага деформации металла цилиндрическими рабочими валками в четырехвалковой клети с опорными валками в виде однополостного гиперболоида и работ [5,8 и 9] по созданию принципиально новой конструкции подшипниковой опоры валков с цилиндрическими роликами и дорожками качения роликов в виде поверхности однополостного гиперболоида.

Очаг деформации в четырёхвалковой клети

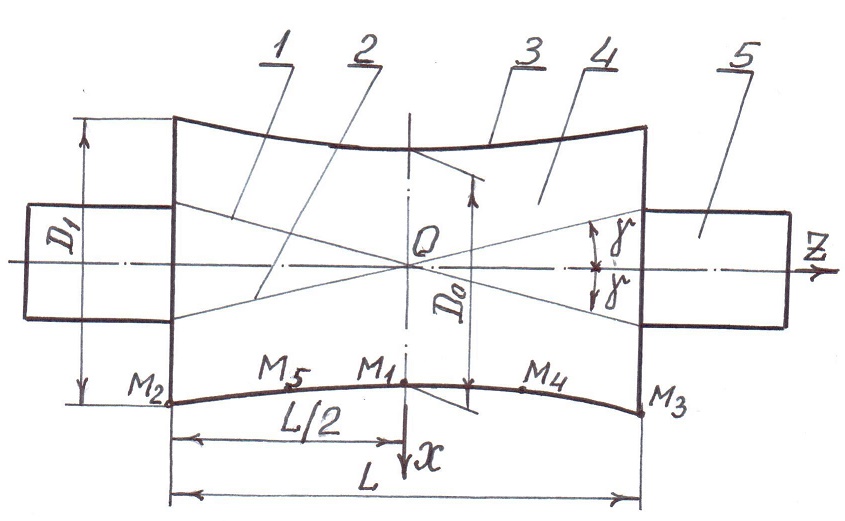

В работе [2] на основе анализа известных технических решений по активному воздействию на размеры поперечного профиля полосы путём скрещивания осей цилиндрических рабочих валков рекомендовано указанное скрещивание осей рабочих валков осуществлять путём контакта с опорными валками, бочки которых выполнены в виде однополостного гиперболоида, образованного вращением прямых 1 и 2 на рис. 1 относительно продольной оси Z. Координаты точек М1…М5 поверхности бочки опорного валка определяются согласно рекомендациям работы [2].

Основные параметры и особенности поверхности 4 бочки опорного валка приведены на рис.2 Поверхность 4 образована вращением прямых образующих 9 относительно центральной оси 1 (оси Z на рис. 1 и 2; прямые образующие 1 и 2 на рис. 1, 9 на рис. 2). Согласно [1] эта же поверхность 4 образуется вращением гиперболы 10 на рис. 2 относительно оси Z (гиперболы 3 относительно оси Z на рис. 1).

Вершина гиперболы 10 на рис. 2 при её вращении относительно оси Z образует поперечное сечение середины бочки опорного валка в виде окружности диаметром D0, величина которого определяется заданными прочностью и жёсткостью опорного валка. Протяжённость хорды 7 (рис. 2) равна:

|

|

где D1 – диаметр бочки опорного валка на краю его бочки, значение которого определяется согласно рекомендациям работы [2].

Соответственно превышение диаметра D1 поверхности опорного валка на краю его бочки над значением D0 в середине длины бочки равно 2H, где

Воздействие на изменение толщины Δh1 по ширине полосы при этом рекомендовано [2] оценивать по формулам

|

|

((3) |

где L – длина бочки опорного валка;

![]() – угол скрещивания осей рабочих валков (рис. 1 и 2);

– угол скрещивания осей рабочих валков (рис. 1 и 2);

Dр– диаметр цилиндрических рабочих валков;

hср – средняя толщина по ширине готовой полосы;

h1 и h2– толщина полосы в середине и по её краям (длины бочки валков).

Формула (3) отражает изменение Δh1 на всей длине бочки рабочего валка. Так как в реальных условиях прокатки L > B (B – ширина полосы), значения Δh1 на краю полосы шириной B определяются заменой L на B в формуле (3).

Существенным при этом является использование свойства поверхности однополостного гиперболоида иметь два семейства (1 и 2 на рис. 1; 9 на рис. 2) прямолинейных образующих [1]. Благодаря отмеченному представляется возможным в прокатной клети применять одинаковые верхний и нижний опорные валки, устанавливать их в клеть с продольными осями перпендикулярно продольной оси прокатки и обеспечивать при этом скрещивание осей цилиндрических рабочих валков.

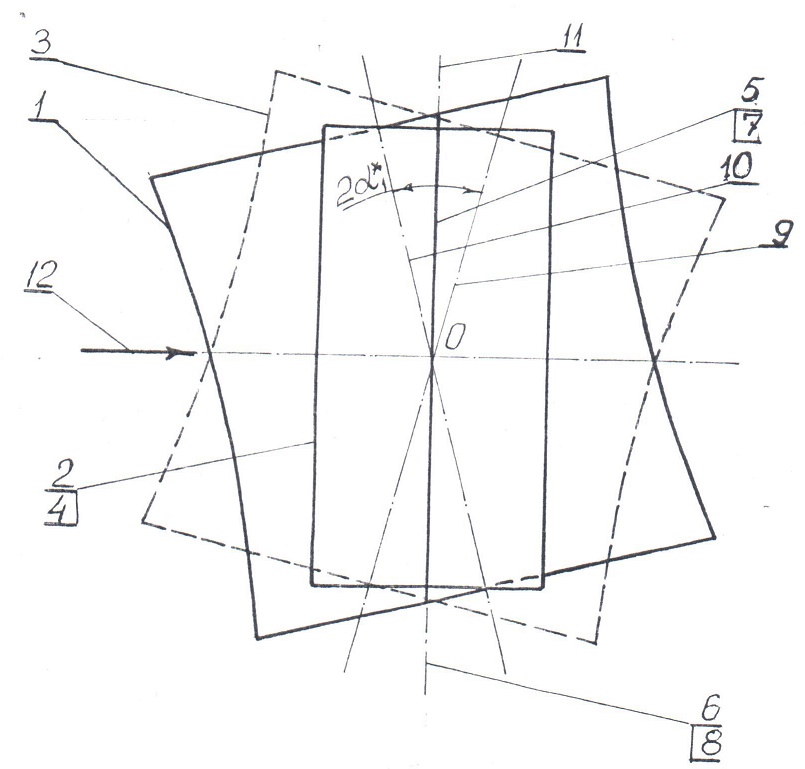

Более того, в [4] обоснована целесообразность сохранения существующего расположения цилиндрических верхнего и нижнего рабочих валков с параллельными продольными осями, перпендикулярными продольной оси прокатки. Необходимое управляемое воздействие на поперечный профиль полосы при этом осуществляется перекосом осей опорных валков, бочка которых образована вращением гиперболы относительно продольной оси этих валков (т.е. однополостный гиперболоид) и контактирует с цилиндрическими рабочими валками (рис. 3; [4]).

К достоинствам реализации способа полосовой прокатки согласно [4] относится, во-первых, полное сохранение принятого на практике процесса деформации металла рабочими валками путем продольной прокатки, во-вторых, сохранение существующей системы перевалки валков, которую, как известно, осуществляют многократно чаще перевалки опорных валков, в-третьих, сохранение при необходимости использования способа прокатки согласно [2 и 3].

Совокупность отмеченного позволяет считать реализацию способа полосовой прокатки согласно [4] предпочтительной в сравнении с [3].

Реализация в конструкции четырехвалковой клети обоих способов прокатки [3 и 4] существенно расширяет возможности воздействия на поперечный профиль полосы в процессе прокатки в этих клетях.

Компактность и хорошие жесткостные показатели при осуществлении высокоточной по толщине полосы прокатки способствовали распространению применения в листопрокатных клетях четырехрядных роликовых подшипников с цилиндрическими роликами качения. Однако эти подшипники не воспринимают осевые нагрузки. Для восприятия осевых нагрузок опоры валков снабжают дополнительным подшипниковым узлом. Последнее делает опору валка существенно менее компактной.

В работах [5 и 8] предложено и обосновано в листопрокатных клетях сохранить отмеченные достоинства применения подшипников с цилиндрическими роликами, но изменить условия контакта роликов с поверхностями качения внутреннего и наружного колец подшипника.

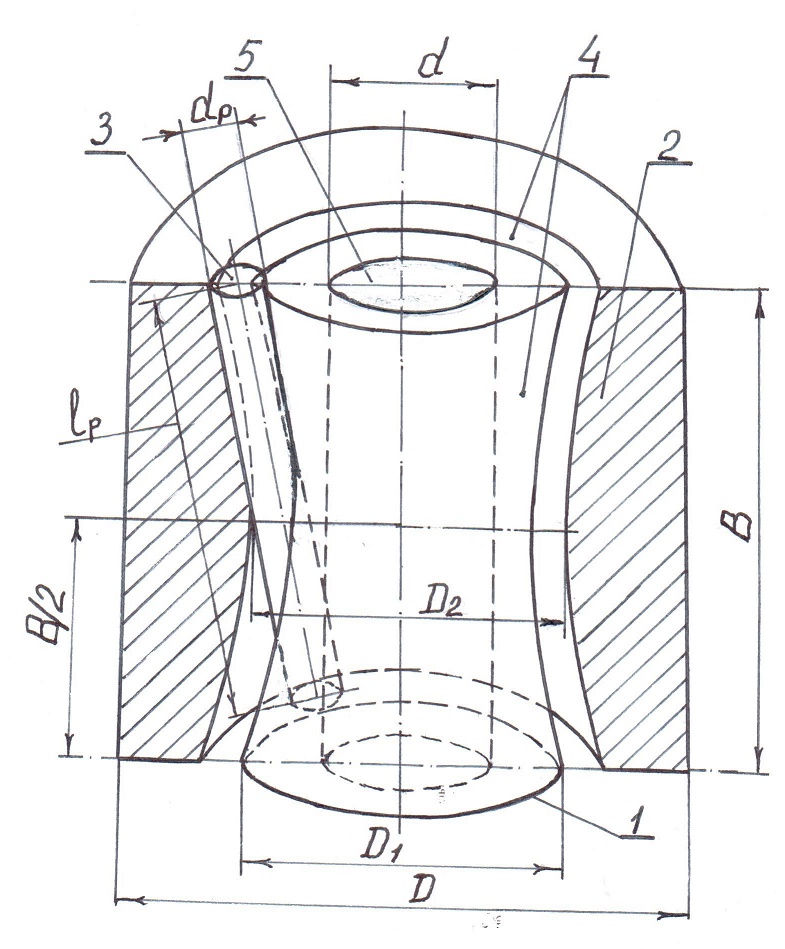

Предложение базируется на изготовлении внутреннего кольца подшипника с дорожкой качения в виде поверхности однополостного гиперболоида [см. формулы (1 и 2)]. Поверхность дорожки качения наружного кольца подшипника при этом выполнить эквидистантной указанной поверхности внутреннего кольца. Между этими поверхностями качения расположить цилиндрические ролики, продольные оси которых параллельны прямым образующим внутренней и наружной поверхностей качения подшипника.

Эскиз на рис. 4 иллюстрирует взаимное расположение деталей, образующих описанный роликовый подшипник. Для более наглядного представления о расположении деталей подшипника размер по высоте (B) увеличен. Согласно этому рисунку и условиям сборки подшипника должно быть соблюдено соотношение D1<D2.

На рис. 5 приведена объёмная картина расположения ролика качения 2 относительно внутреннего кольца 1 подшипника. Ролик длиной lр и диаметром dрконтактирует с внутренним кольцом 1 по прямой образующей 5 поверхности 3 однополостного гиперболоида. Согласно [1] поверхность 3 образована вращением прямой 5 относительно продольной оси Z подшипника, при этом однополостный гиперболоид имеет два семейства прямолинейных образующих поверхности (см. 5 на рис. 5, на котором ось O2-O2 параллельна продольной оси Z подшипника). Хорда A на рис. 5 определяет расположение осей отмеченных семейств цилиндрических роликов качения подшипника (угол 2б между линиями 5 контакта роликов 2 с поверхностью 3 гиперболоида; при этом окружность 4 диаметром D0 отражает расположение вершины гиперболоида). Диаметр d на рис. 5 характеризует параметр посадочного отверстия внутреннего кольца подшипника.

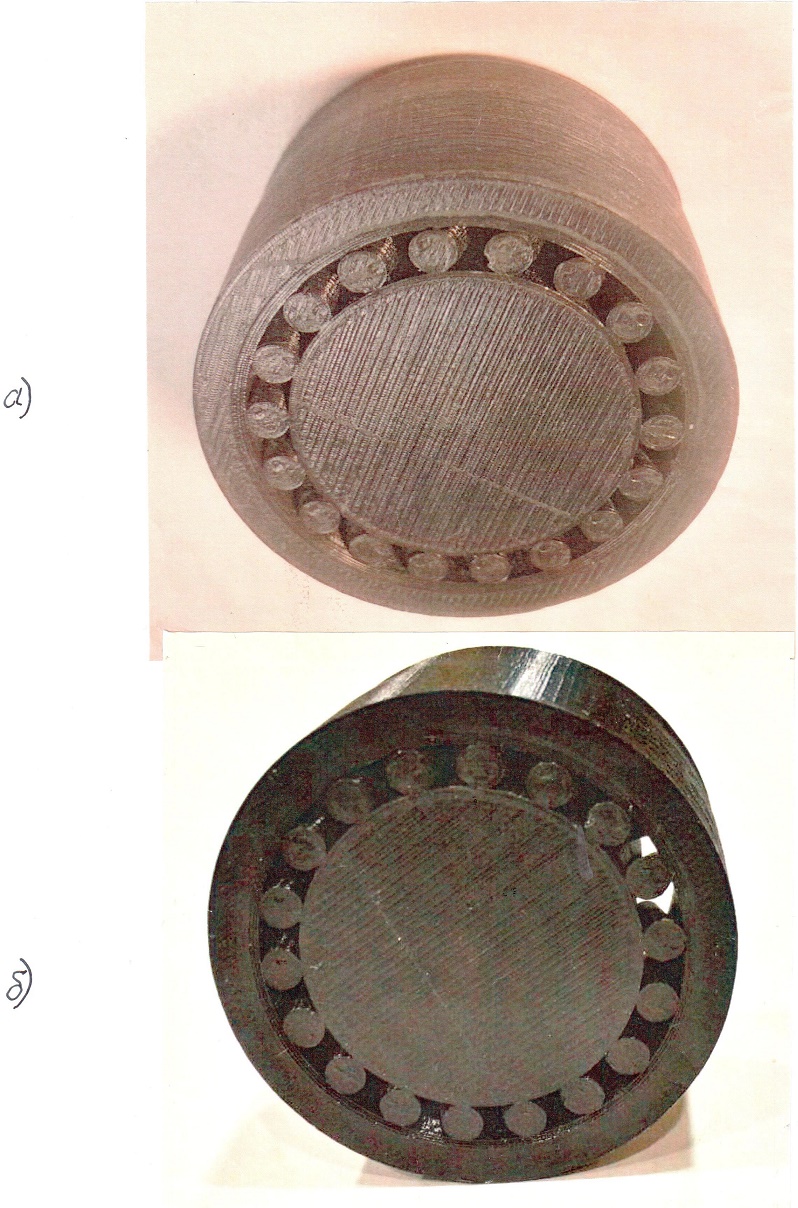

Совокупность отмеченных положений использована при назначении размеров и изготовлении макета подшипника. Цель изготовления – оценить сочленения поверхностей деталей подшипника. Макет подшипника имел размеры: б = 17°30’, D0 = 125 мм, D1 = 130 мм, B = 120 мм, dр = 10 мм и lр = 120 мм, и был изготовлен без посадочного отверстия d внутреннего кольца подшипника.

Получено, что изготовление поверхностей подшипника в соответствии с описанием к рис. 5 и цилиндрических роликов с указанными значениями диаметра dр и длины lр обеспечивает полное их сочленение на всей ширине поверхностей качения подшипника. Отмеченное иллюстрируют фотографии макета подшипника (рис. 6).

Известно, что подшипниковые опоры валков листопрокатных клетей выполняют четырехрядными. Это обусловлено необходимостью восприятия этими опорами значительных радиальных усилий прокатки при максимально допустимых ограничениях диаметральных размеров подшипника [6,7]. Существенными (до 2 % и выше от радиальных нагрузок) в опорах валков этих клетей являются осевые нагрузки.

Нашедшие широкое применение опоры валков листопрокатных клетей на подшипниках качения с цилиндрическими роликами хорошо решают задачу восприятия радиальных нагрузок. Однако осевые нагрузки эти подшипники не воспринимают, что требует наличия в опоре дополнительного узла за пределами станины.

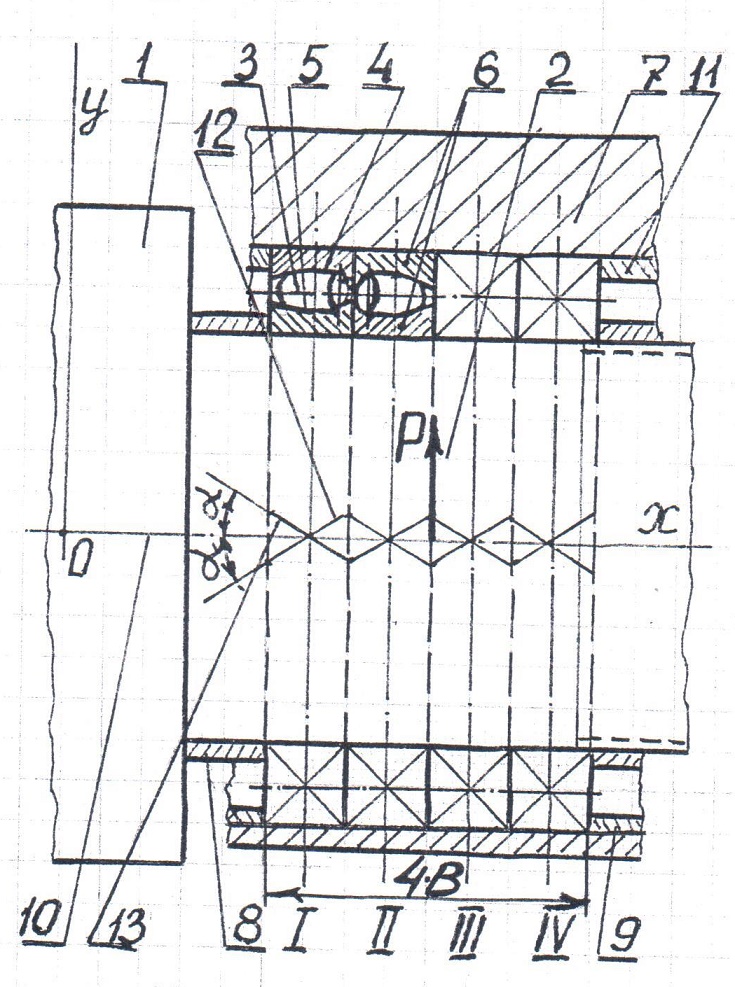

В работе [8] предложена подшипниковая опора прокатных валков, в которой компактно решена эта техническая задача. В опоре (рис. 7) цилиндрические ролики подшипника с осью симметрии I контактируют с одним семейством прямолинейных образующих 13, а в подшипнике с осью симметрии II – с другим семейством прямолинейных образующих 12. Отметим, что расположение рядов I – IV в подшипниковой опоре с отмеченным различием контакта их роликов может быть произвольным, но предпочтительно подшипники с одинаковым положением роликов располагать в опоре рядом.

Существенным для разработанной на рис. 7 опоры валков листопрокатных клетей, содержащей четыре ряда подшипников, является возможность применения для подшипниковых опор верхнего и нижнего валков полностью одинаковых деталей, так как различие в их восприятии осевой нагрузки обеспечено использованием свойства однополостного гиперболоида иметь два семейства прямолинейных образующих.

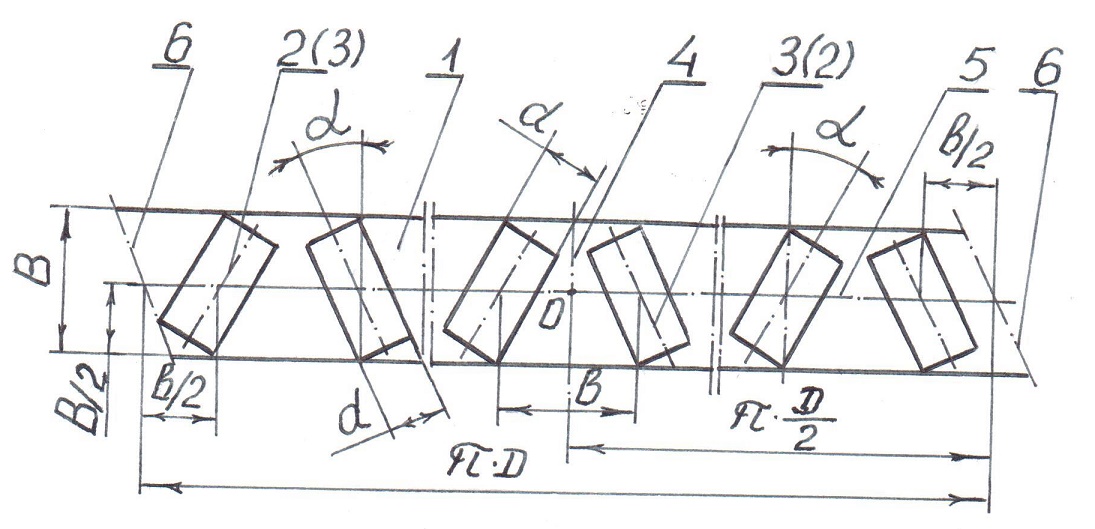

Использование отмеченного свойства поверхности однополостного гиперболоида иметь два семейства прямолинейных образующих позволило авторам также по-новому подойти к компоновке роликов в однорядном подшипнике: располагать в подшипнике оси роликов поочередно параллельными одной из двух прямых образующих внутренней (и наружной) катящей поверхности подшипника [9]. Рис. 8 иллюстрирует отмеченное на примере расположения роликов относительно поверхности развертки внутреннего кольца подшипника.

Выводы. Обоснована целесообразность и показаны возможности использования свойств поверхности однополостного гиперболоида в валковых узлах и подшипниках валков листопрокатных клетей для:

- воздействия на поперечный профиль полосы путем скрещивания осей цилиндрических рабочих валков;

- воздействия на поперечный профиль полосы путем скрещивания осей опорных валков с бочкой валков в виде поверхности однополостного гиперболоида при параллельных осях цилиндрических рабочих валков;

- восприятия возникающих в очаге деформации осевых нагрузок подшипниками качения с цилиндрическими роликами.

- создания принципиально новых конструкций подшипников качения с цилиндрическими роликами.

Рис. 1. Опорный валок листопрокатной клети с бочкой в виде поверхности однополостного гиперболоида

1 и 2 – прямолинейные образующие поверхности бочки валка; 3 – гипербола; 4 – поверхность бочки валка, образованная вращением прямых образующих (равнозначно гиперболы 3) относительно оси Z; 4 – бочка валка; 5 – шейка валка; M1…M5 – точки поверхности бочки валка

Рис. 2. Основные элементы поверхности бочки опорного валка, выполненной в виде однополостного гиперболоида.

L – длина бочки валка; L/2 – расположение середины бочки валка; D0 – диаметр валка в середине его бочки; D1 – диаметр валка в торцевых сечениях бочки; - центральный угол расположения прямолинейных образующих поверхности бочки валка относительно центральной оси валка; A – хорда, определяющая расположение прямолинейных образующих поверхности бочки валка (прямолинейных образующих поверхности однополостного гиперболоида).

1 – центральная ось (O1OO2) симметрии бочки валка; 2 – торцевое сечение бочки валка; 3 – край бочки валка; 4 – поверхность бочки валка; 5 – середина бочки валка; 6 – проекция середины бочки валка на его торцевое сечение (определяющая расположение прямых образующих); 7 – хорда длиной A сегмента поверхности торца бочки опорного валка; 8 – центральная ось на поверхности валка, параллельная оси O1OO2 валка; 9 – прямолинейные образующие (два семейства) поверхности бочки валка; 10 – гиперболы однополостного гиперболоида.

Рис. 3. Расположение цилиндрических рабочих и опорных валков с бочкой в виде поверхности однополостного гиперболоида в листопрокатной клети.

1 – нижний опорный валок; 2 – нижний цилиндрический рабочий валок; 3 – верхний опорный валок; 4 – верхний цилиндрический рабочий валок; 5 – прямая образующая поверхности рабочего валка; 6 – продольная ось симметрии нижнего рабочего валка; 7 – прямая образующая поверхности верхнего рабочего валка; 8 – продольная ось симметрии верхнего рабочего валка; 9 и 10 – прямолинейные образующие поверхностей нижнего и верхнего опорных валков; 11 – продольная ось верхнего и нижнего рабочих валков; 12 – направление движения полосы.

Рис. 4. Эскиз взаимного расположения деталей роликового подшипника.

1 – внутреннее кольцо подшипника; 2 – наружное кольцо подшипника; 3 – цилиндрические ролики качения подшипника; 4 – поверхности качения роликов подшипника; 5 – внутреннее (посадочное) отверстие подшипника.

Рис. 5. Объемная картина расположения ролика качения подшипника относительно осей координат (x, y, z) и внутреннего кольца подшипника.

1 – внутреннее кольцо подшипника; 2 – ролик качения подшипника; 3 – наружная поверхность внутреннего кольца подшипника, выполненная в виде поверхности однополостного гиперболоида; D0 – диаметр наружной поверхности внутреннего кольца подшипника в середине его ширины; D1 – диаметр внутреннего кольца наружной поверхности подшипника на его торцах; d – диаметр отверстия внутреннего кольца подшипника; dр – диаметр ролика качения подшипника; lр – длина ролика качения подшипника; A – хорда, определяющая расположение осей роликов качения подшипника (прямолинейных образующих однополостного гиперболоида) относительно оси Z подшипника; оси Z и O2-O2 параллельны.

Рис. 6. Фотография макета подшипника. На рис. 6: а) вид с торца подшипника, б) вид с торца подшипника по углу наклона одного из роликов качения (крайний справа).

Рис. 7. Схема опоры прокатного валка, содержащей четыре подшипника с поверхностями качения цилиндрических роликов в виде однополостного гиперболоида.

I-IV – оси симметрии подшипников; P – усилие прокатки, действующее на подшипниковую опору. 1 – бочка валка; 2 – шейка валка; 3 – цилиндрический ролик подшипника качения; 4 и 5 – поверхности качения роликов в виде поверхности однополостного гиперболоида 5 и эквидистантной ей поверхности 4; 6 – внутреннее и наружное кольца подшипника; 7 – подушка валка; 8, 9 и 11 – дистанционные кольца; 10 – центральная ось симметрии валка; 12 и 13 – расположение осевых линий цилиндрических роликов качения подшипников.

Рис. 8. Роликовый подшипник качения

1 – внутреннее кольцо; 2 и 3 – ролики подшипника; 4 – продольная ось симметрии подшипника; 5 – ось симметрии катящей поверхности подшипника.

Библиографический список

- Бронштейн И.Н., Семендяев К.А. Справочник по математике. Издание шестое, стереотипное. М.: Госиздат научно-технической литературы. 1956. С. 228, 231.

- Хлопонин В.Н. Использование свойств однополостного гиперболоида в валковых узлах листопрокатных клетей // Металлург. 2017. № 11. С. 51-55.

- Патент 2539119. РФ, МПК В21В13/14. Валок прокатной клети листового стана, четырехвалковая и шестивалковая клети с применением этого валка и непрерывная группа четырехвалковых и (или) шестивалковых клетей / Хлопонин В.Н., Ионов С.М. – заявл. 07.11.2012; опубл. 10.01.2015. Бюл. № 14.

- Патент 2578867. РФ, МПК B21B 1/26. Способ прокатки полос (листов) в четырехвалковой клети / Хлопонин В.Н., Философова Т.Г. – заявл. 13.11.2014; опубл. 27.03.2016. Бюл. № 15.

- Патент 2585437. РФ, МПК F16C19/22. Роликовый подшипник / Хлопонин В.Н., Романцев Б.А., Гончарук А.В. – заявл. 10.09.2014; опубл. 27.03.2016. Бюл. № 15.

- Королев А.А. Механическое оборудование прокатных и трубных цехов. Учебник для вузов. – 4е изд. – М.: Металлургия, 1987. 480 с.

- Перель Л.Я., Филатов А.А. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. – 2-е изд., перераб. и доп. – М. Машиностроение, 1992. – 668 с.: ил.

- Хлопонин В.Н. Подшипник качения с цилиндрическими роликами и дорожками качения в виде эквидистантных поверхностей однополостного гиперболоида (для опор валков прокатных станов) // Современные научные исследования и инновации. 2018. № 04 / 86276. С 1-11.

- Патент, РФ, МПК F16C 19/22. Роликовый подшипник качения / Хлопонин В.Н. – заявл. 14.06.2018; опубл. . Бюл. №.