Специфика условий работы горно-металлургического оборудования предъявляет следующие требования к материалам, используемых для изготовления деталей этого оборудования: высокие износостойкость и прочность, при соблюдении достаточной вязкости, стойкость к использованию в агрессивных средах и при повышенных температурах. Как правило, такие материалы относят к группе труднообрабатываемых.

Одной из таких марок является высокомарганцовистая сталь аустенитного класса 110Г13Л. Из нее изготовляют детали горно-обогатительного, дробильноразмольного, металлургического и транспортного оборудования: корпуса и футеровки вихревых и шаровых мельниц, щеки и конуса дробилок, гусеничные траки, зубья и передние стенки ковшей экскаваторов, железнодорожные крестовины и другие тяжелонагруженные детали [1].

Вибрационное резание является одним из эффективных методов обработки труднообрабатываемых материалов, способствующего повышению стойкости режущего инструмента и обеспечено надежное стружкодробление.

Идея использования вибраций для улучшения процесса резания выдвинута русским исследователем В. Л. Татариновым и его сподвижниками Н. И. Самокатовым и Д. Н. Дубасовым в 1909 – 1910 гг. [2]. Они применили вынужденные колебания для улучшения обрабатываемости резанием при точении и строгании. Эти вибрации задавались в направлении главного движения периодическими ударами кулачка по консольной части резца с частотой 10 Гц. По окончании исследований авторами сделан вывод о том, что колебания резца облегчают процесс резания и улучшают условия стружкообразования. Однако, полученные результаты не были доведены до производственных испытаний.

Вновь интерес по промышленному применению вибрационного резания возник в связи с трудностями обработки жаропрочных и нержавеющих сталей карбидного и аустенитного классов. Кинематическое дробление стружки при точении было исследовано Г. М. Рывкиным и Б. М. Самойловым [3], по вибрационному сверлению С. А. Черничкиным [4], М. Н. Улитиным и М. Г. Курицыным [5]. С. А. Черничкин разработал конструкцию механического вибратора шарикового типа, показавшего высокую эффективность при скоростном кольцевом сверлении глубоких отверстий. Колеблющимся звеном являлась обрабатываемая заготовка.

Многочисленные теоретические и экспериментальные исследования были выполнены В. Н. Подураевым в МВТУ им. Н. Э. Баумана в 1956 – 1967 гг. Основное внимание было уделено применению низкочастотных вибраций для улучшения операций механической обработки, связанных со снятием стружки. Эксперименты проводились при обработке нержавеющей стали [6].

Так же известны результаты исследований [7] авторов А. П. Сергиева и Е. Г. Швачкина, по обработке высокомарганцовистой стали аустенитного класса 110Г13Л. Обработка осуществлялась с помощью установки для вибрационного резания с использованием вынужденных гармонических колебаний маятникового типа, на которую впоследствии был получен патент РФ на изобретение № 2212309 [8].

В ходе проведения экспериментов по вибрационному резанию высокомарганцовистой стали авторами были замечены некоторые особенности процесса вибрационного резания.

Например, при резании с частотой колебаний 100 Гц наблюдается нестабильность технологического процесса, которая проявляется в образовании на обработанной поверхности в продольном сечении волнистости, из-за наличия зазоров в соединениях и инерционности механической системы. Причем высота волнистости увеличивается с ростом амплитуды колебаний. При резании с частотой колебаний 25 Гц и амплитудой 150 мкм, т. е. когда наблюдается максимальный период стойкости инструмента, качество обработанной поверхности хуже, чем при работе на аналогичных режимах резания, но с большей частотой колебания. Это объясняется тем, что при частоте колебания 25 Гц используется большая амплитуда колебаний, чем при резании на более высоких частотах.

При сравнении шероховатостей, полученных при традиционном и вибрационном резании, с эталонами шероховатости, авторами был сделан вывод, что высота микронеровностей примерно соответствует Ra = 12,5 – 6,3 мкм. Кроме того, при вибрационном резании на обработанной поверхности с ростом амплитуды колебаний возникает волнистость в продольном сечении. Особенно четко она начинает проявляться после амплитуды колебаний, при которой наблюдался максимальный период стойкости резца.

При традиционном черновом резании по литейной корке образуется ступенчатая стружка длиной 25 – 40 мм. Ее дробление обеспечивается за счет переменности срезаемого слоя из-за радиального биения заготовки. При точении с вибрациями любой интенсивности колебаний происходит дробление стружки на отрезки длиной не более 10 мм.

Эксперименты показали, что уровень интенсивности колебаний значительно влияет на период стойкости инструмента и объем срезанного слоя металла. Зависимость периода стойкости инструмента от амплитуды колебаний при различных значениях частоты колебаний имеет экстремальный характер. Это означает, что для каждого конкретного режима резания существует определенная оптимальная (по критерию периода стойкости) комбинация амплитуды и частоты колебаний или, что одно и то же, вибрационная скорость. При черновом точении по литейной корке максимальный период стойкости резца наблюдается, если величина вибрационной скорости находится в диапазоне 4,7 – 5,6% от скорости резания.

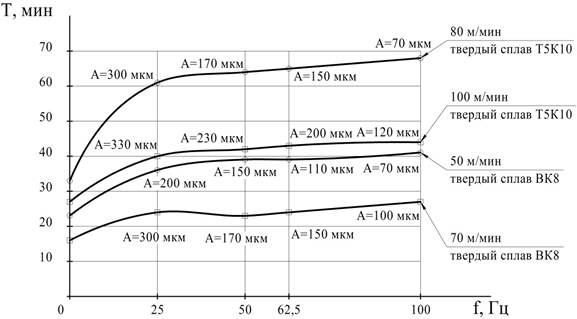

Дальнейшие исследования вибрационного резания отражены в статьях [9…10], где авторы утверждают, что при увеличении частоты колебаний резца увеличивается его период стойкости рисунок 1.

Рисунок 1. Зависимость периода стойкости резцов (Т, мин) от частоты (f, Гц) и

амплитуды (А, мкм) колебаний при черновом (v = 50 и 70 м/мин) и

чистовом (v = 80 и 100 м/мин) вибрационном точении.

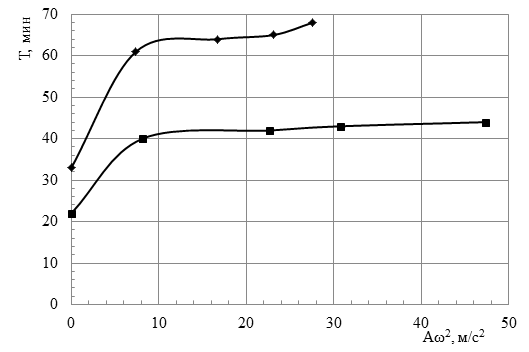

Авторами была построена зависимость периода стойкости резцов, оснащенных пластиной из твердого сплава Т5К10 от вибрационного ускорения для чистового точения заготовок из стали 110Г13Л со скоростями резания 80 и 100 м/мин (рис. 2).

Рисунок 2. Зависимость периода стойкости резцов (Т, мин)

от вибрационного ускорения (Аω2, м/с2):

♦ – скорость резания 80 м/мин; ¦ – скорость резания 100 м/мин.

Из графиков, изображенных на рис. 2, очевидно, что с ростом вибрационного ускорения (Аω2) наблюдается повышение периода стойкости инструмента (Т). На основании вышеизложенного установлены доминирующие факторы и интервалы варьирования, оказывающие влияние на период стойкости инструмента Т (функция откликаY).

На основании матрицы полного факторного эксперимента было получено уравнение регрессии:

Для оптимизации модели целесообразно выполнить «мысленные» опыты. При проведении «мысленных» опытов ограничимся линейной частью уравнения регрессии, поскольку коэффициент, характеризующий взаимодействие факторов достаточно мал и не оказывает заметного влияния на функцию отклика. Таким образом, уравнение модели приняло следующий вид:

Оптимизация модели движением по градиенту по методу Бокса-Уилсона, предполагает установление величины шагов, которые зависят от величины коэффициента и интервала варьирования для каждого фактора.

На первом этапе пошаговое изменение величины кодированного фактора Xij, проводилось экстраполяцией за область адекватности уравнения, и рассчитывалось для вибрационного ускорения (X1) по формуле:

(3)

(3)Исследовалось изменение величины вибрационного ускорения ![]() от 28 до 38 м/с2 с исходным интервалом

от 28 до 38 м/с2 с исходным интервалом ![]() и переменным значением кодированного фактора X1i от 1,0 до 2,0.

и переменным значением кодированного фактора X1i от 1,0 до 2,0.

На втором этапе движение по градиенту осуществлялось уменьшением скорости резания (фактор X2). Исследовалось изменение величины скорости резания ![]() от 80 до 70 м/мин с исходным интервалом

от 80 до 70 м/мин с исходным интервалом ![]() и переменным значением кодированного фактора X2i от 1,0 до 2,0.

и переменным значением кодированного фактора X2i от 1,0 до 2,0.

Суммарное воздействие пошагового изменения факторов X1 и X2 на период стойкости инструмента при проведении «мысленных» опытов представлено в сводной таблице 1 и на рисунке 3. Поскольку дальнейшее уменьшение скорости резания ниже 70 м/мин нецелесообразно для чистового резания, была проведена оптимизация при большей скорости резания за счет изменения фактора X1(вибрационного ускорения).

Таблица 1 – Значения величины функции отклика при движении по градиенту изменением факторов X1 и X2

|

№ шага

|

Факторы

|

Параметр оптимизации

|

|||

|

X1

|

|

X2

|

|

||

|

Исходный

|

1

|

28

|

1

|

80

|

68,0

|

|

1

|

1,25

|

30,5

|

1,25

|

77,5

|

71,5

|

|

2

|

1,5

|

33

|

1,5

|

75

|

75,0

|

|

3

|

1,75

|

35,5

|

1,75

|

72,5

|

78,5

|

|

4

|

2,0

|

38

|

2,0

|

70

|

82,0

|

Рисунок 3. Зависимость периода стойкости инструмента при движении

по градиенту изменением факторов X1 и X2.

В результате проведенных «мысленных» опытов авторами было установлено, что применение вибрационного резания при обработке труднообрабатываемых сталей, таких как сталь 110Г13Л, способствует повышению стойкости инструмента и надежному стружкодроблению.

В связи с положительным эффектом по применению вибрационного резания для высокомарганцовистых сталей целесообразно его применение для обработки жаропрочных и нержавеющих сталей карбидного и аустенитного классов.

Библиографический список

- Схиртладзе, А. Г. Проектирование и производство заготовок: учебник / А. Г. Схиртладзе, В. П. Борискин, А. В. Макаров. – 2-е изд., перераб. и доп. – Старый Оскол: ТНТ, 2008. – 448 с.

- Татаринов, В. Л. Способ улучшения производительности токарных и строгальных резцов путем применения вибрационного движения резца // Вестник общества технологов. 1910. № 4. С. 23 – 26.

- Рывкин Г. М., Самойлов Б. М. Кинематическое дробление стружки при точении // Станки и инструмент. 1953. № 12. С. 52 – 55.

- Черничкин, С. А. Дробление стружки при сверлении глубоких отверстий // Станки и инструмент. 1959. № 6. С. 22 – 25.

- Улитин, М. Н. Сверление отверстий малого диаметра с применением электромагнитных вибраций / М. Н. Улитин, М. Г. Курицын. – М.: Машиностроение, 1961. – 68 с.

- Подураев, В. Н. Обработка резанием с вибрациями / В. Н. Подураев. – М.: Машиностроение, 1970. – 350 с.

- Швачкин, Е. Г. Повышение периода стойкости инструмента при вибрационном точении высокомарганцовистых сталей: дис. … канд. техн. наук: 05.03.01 / Швачкин Евгений Геннадиевич. – Старый Оскол, 2003. – 192 с.

- Пат. 2212309 РФ, МКИ 7 B 23 B 25/00. Устройство для вибрационного резания [Текст] / А. П. Сергиев, Е. Г. Швачкин. – № 2001123546/02; заявл. 22.08.2001; опубл. 20.09.2003, Бюл. № 26. – 7 с.

- Сергиев А. П., Владимиров А. А., Швачкин Е. Г. Определение направлений исследования вибрационного резания // Технические науки – от теории к практике / Сб. ст. по материалам XLVIII-XLIX междунар. науч.-практ. конф. № 7-8 (44). Новосибирск: Изд. «СибАК», 2015. С. 47 – 53.

- Сергиев А. П., Владимиров А. А., Швачкин Е. Г. Оптимизация технологических параметров при вибрационном резании // Вестник машиностроения. 2017. №3. С. 79 – 82.