Для механической очистки воды и различных жидкостей широко используются полипропиленовые фильтры. Отработанные изделия с экологической точки зрения необходимо подвергать либо регенерации, либо утилизации [1]. Существует два основных способа регенерации – физический (накопленная грязь выделяется давлением противотоком, повышением температуры, выжиганием и т.п.) и химический (задержанный осадок растворяется и вымывается из элемента) [2]. Подавляющее большинство фильтрующих элементов, подвергаемых регенерации, очищают от остаточных загрязнений промывкой, не разбирая фильтр.

Фильтрующие элементы, производимые АО «Фильтр» (Товарково, Калужская область) и использующиеся для фильтрования жидкостей, принято утилизировать, чаще всего сжиганием. Однако сжигание как способ утилизации отходов имеет ряд недостатков, в том числе опасность загрязнения атмосферы вредными выбросами, уничтожение ценных компонентов и высокий выход золы.

Целью данной работы являлось установление возможности физической регенерации фильтроэлементов, изготовленных из полипропилена методом «Meltblown».

Для эксперимента был выбран полипропиленовый фильтрующий элемент со следующими характеристиками: диаметр фильтроэлемента d=60 мм, длина фильтроэлемента l=120 мм, масса сухого фильтроэлемента до начала проведения эксперимента mсух=112,02 г.

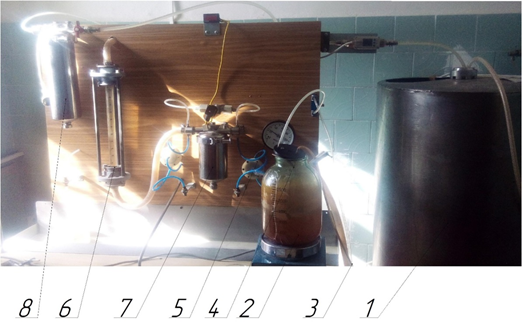

Исследование проводилось на стенде, состоящем из системы испытания фильтрующего элемента и системы введения загрязнителя (рисунок 1).

1 – бак, 2 – система введения загрязнителя, 3 – насос, 4 – термометр,

5 – манометр, 6 – расходометр, 7 – испытуемый фильтр,

8 – технологический фильтр

Рисунок 1. Схема экспериментального стенда

Вначале через фильтрующий элемент пропускали модельный раствор загрязненной механическими примесями воды (вода, загрязненная кварцевым песком). Расход воды при этом поддерживался постоянным Q=0,24 м3/ч. Перепад давления замерялся с помощью манометра. Опыт проводился до момента, когда значение перепада давления достигло величины Δp=23401,63 Па, что соотносится с величиной Δp=24000 Па на фильтроэлементе с фильтродержателем – критической величиной пропускного давления, после достижения которого дальнейшая эксплуатация фильтроэлемента не рекомендуется.

Далее осуществляли промывку фильтрующего элемента противотоком при двукратном увеличении расхода воды по отношению к первоначальному (Q=0,48 м3/ч). Процесс проводили до установления постоянства величины перепада давления. После первой промывки фильтроэлемента описанные выше действия проводили дважды.

Полученные результаты были проанализированы на основе знаний о структуре патрона. Особенностью фильтрующего элемента является переменная структура по сечению фильтрующего материала, что обуславливается методом изготовления. Плотность волокон возрастает от внешней поверхности картриджа к внутренней [3, с.54]. При обычном режиме работы фильтропатрона фильтрование осуществляется через верхние слои. Повышение давления приводит к фильтрованию через внутренние слои. Аналогичная схема работы слоев происходит при промывке. По окончании промывки перепад давления составлял Δp=4601,63 Па, визуальных изменений во внешнем виде фильтра обнаружено не было. Отмечали, что вторая промывка заняла в два раза больше времени, чем первая при сходных условиях (Q=0,48 м3/ч).

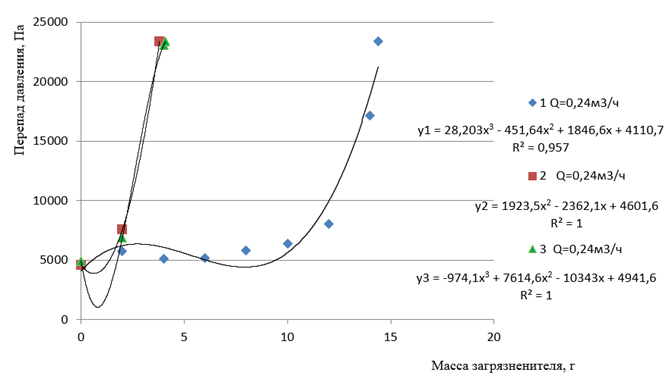

Основным результатом работы является установление увеличения изменения перепада давления на фильтрующем элементе от массы введенного загрязнителя для всех промывок (рисунок 2).

Рисунок 2. Графическое представление зависимости перепада давления на фильтроэлементе от массы загрязнителя

Характер кривых одинаков, уравнения трендов имеют вид полиномиальных зависимостей 3 степени при высокой достоверности (R2= 0,957-1,0). C увеличением количества промывок перепад давления достигается при меньшем количестве загрязнений (масса загрязнений снижена в 3-4 раза).

Полученные результаты определяются образованием буферного слоя загрязнений на его поверхности из мелких частиц за счет коагуляции и аггрегирования. Именно за счет этого слоя происходит быстрое снижение эффективности фильтрования через регенерированный фильтрующий элемент.

Выполненные эксперименты по регенерации полипропиленовых фильтроэлементов путем многократной обратной промывки водой позволили установить:

1) имеется возможность регенерации фильтрующих элементов из полипропиленового волокна до уровня перепада давления, близкого к первоначальному на незагрязненном фильтре путем обратной промывки при повышенном давлении;

2) критическое значение перепада давления потока через фильтропатрон после регенерации достигается при сниженной в 3-4 раза концентрации загрязнителя, чем до промывки, следовательно, число возможных регенераций уменьшается;

3) величины критической массы загрязнителя после дополнительных промывок одинаковы, что означает стабильность состояния регенерированного фильтрующего элемента после первоначального загрязнения;

4) повторное использование подвергнутых регенерации описанным способом фильтров в механической очистке вод, содержащих небольшие количества загрязнителя, повышает срок их эксплуатации.

Библиографический список

- Удалов Д.Б. Общие подходы к регенерации фильтроэлементов патронного типа (картриджей) [Электронный ресурс] // ”Фильтроэлемент “ (сайт) URL: http://www.fpro40.ru/publ/obshhee_po_filtracii/obshhie_podkhody_k_regeneracii_filtroehlementov_patronnogo_tipa_kartridzhej/4-1-0-12 (дата обращения 6.01.2016).

- Бочарова К.В., Шашкина В.Д., Шемель И.Г. Регенерация и утилизация отработанных изделий из полипропилена // Материалы VIII Международной студенческой электронной научной конференции «Студенческий научный форум» 2016. URL: http://www.scienceforum.ru/2016/2155/20505 (дата обращения 18.04.2016).

- Бочарова К.В., Шашкина В.Д., Шемель И.Г., Хролынцев А.А. Исследование фильтрующей способности полипропиленового патрона // Наукоемкие технологии в приборо- и машиностроении и развитие инновационной деятельности в вузе: материалы Всероссийской научно-технической конференции. Калуга: Издательство МГТУ им. Н. Э. Баумана. 2015. Т. 2. С.54-59.