Одна из неисправностей топливной аппаратуры автомобилей заключается в том, что у трубопроводов высокого давления изнашиваться рабочие поверхности наконечников и нарушается герметизация соединений.

Утечка в системе питания, помимо увеличения расхода топлива, приводит к нарушению режима работы двигателя [1-3].

Основной причиной утечек в системе питания является нарушение герметичности в топливопроводах высокого и низкого давления.

Топливопроводы высокого давления ремонтируют высадкой или заменой наконечника. Для высадки поврежденный наконечник отжигают при температуре 700…800 ºС, отрезают, а конец трубки опиливают для снятия заусенцев. Корпус высаживают на стендах гидравлическим или механическим прессом [4-7].

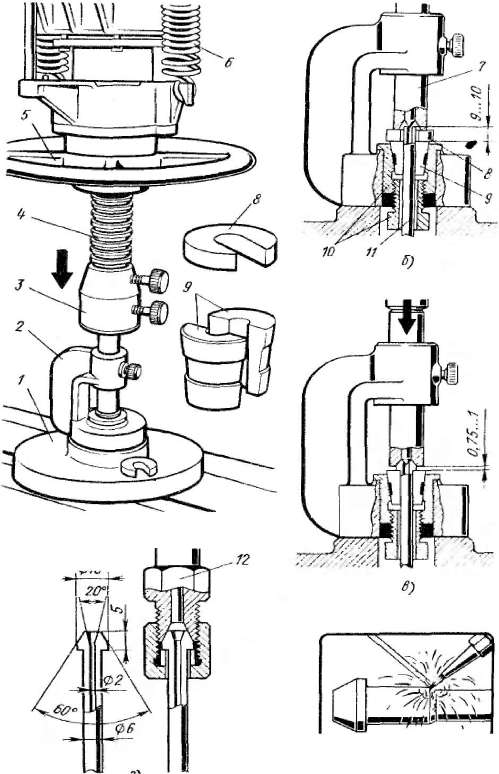

Устройства для высадки наконечников топливопроводов не отличаются многообразием и, как правило, могут обслуживаться без дополнительных специальных каких-либо знаний и навыков. Технологическая оснастка для ремонта топливопроводов высокого давления чаще всего включает устройство или стенд, позволяющий осуществлять формирование нового наконечника непосредственно на опиленном конце трубки топливопровода и приспособление или устройство для замены дефектного наконечника новым путем приваривания его за место дефектного (рис. 1) [1, 4-5].

Рисунок 1 – Технологическая оснастка для ремонта топливопроводов высокого давления

а – устройство для высадки; б – установка трубки в устройство;

в – высадка конуса наконечника; г – размеры конусного наконечника;

д – приварка нового наконечника к топливопроводу;

1 – установочная плита; 2 – корпус приспособления СП-1639А

ГОСНИТИ для высадки конусов топливопроводов;

3 – втулка крепления пуансона; 4 – установочный винт;

5 – маховик; 6 – пружины; 7 – пуансон; 8 – шайба;

9 – разрезная втулка; 10 направляющие втулки;

11 трубка; 12 – штуцер-кондуктор

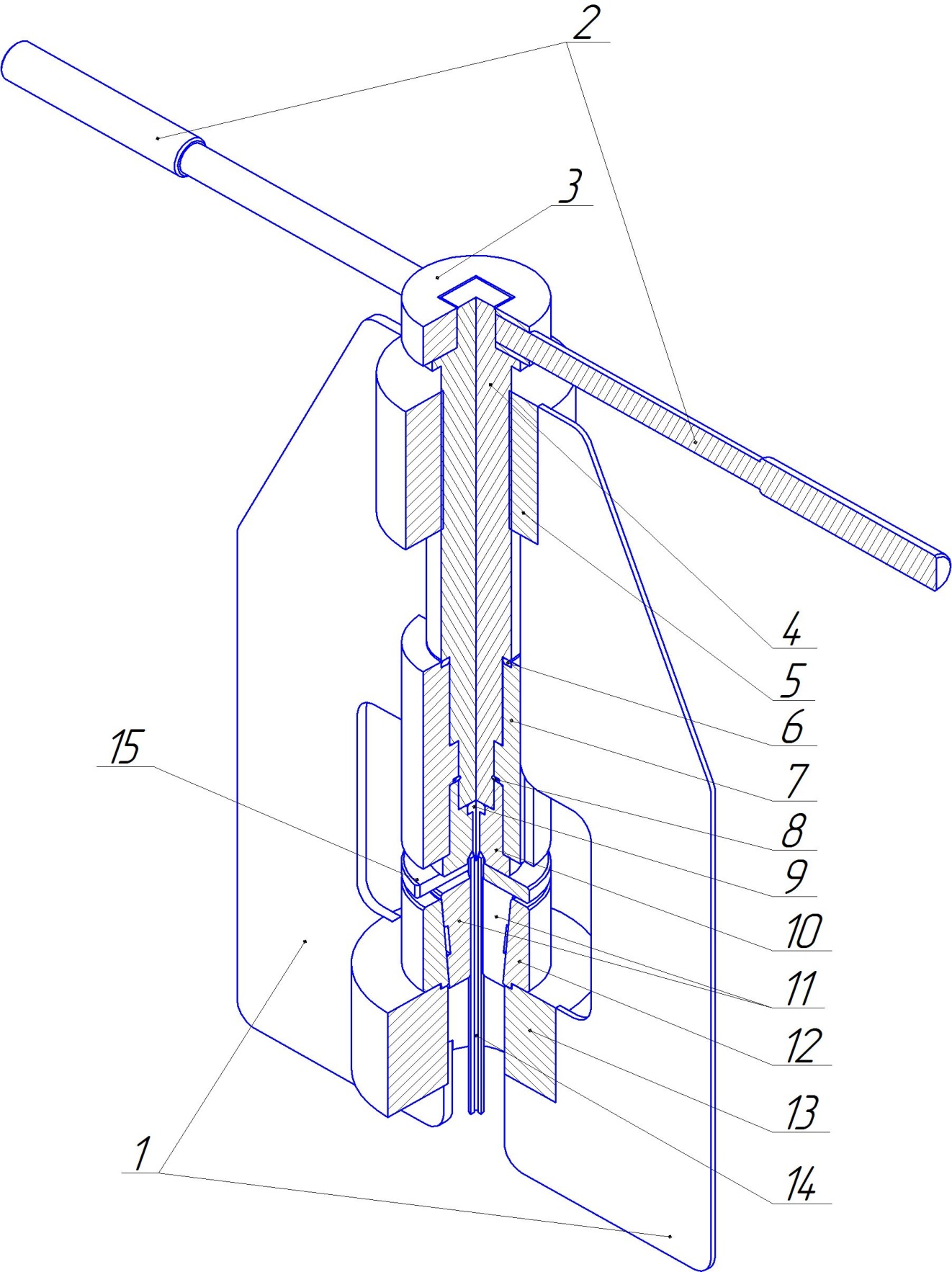

Среди существующих конструкций устройств для высадки наконечников топливопроводов высокого давления, на наш взгляд, наиболее перспективной является конструкция, представленная на рис. 2.

Рисунок 2 – Устройство для высадки наконечника топливопровода

с разрезной шайбой

1 – пластины корпуса; 2 – рукоятки воротка; 3 – обойма воротка;

4 – нажимной винт; 5 – втулка; 6 – шайба; 7 – втулка направляющая;

8 – кольцо стопорное; 9 – наконечник центрирующий; 10 – матрица;

11 – пуансон; 12 – втулка конусная, 13 – опора; 14 – высаживаемый

конец топливопровода; 15 – разрезная шайба.

Данное устройство имеет меньшую металлоемкость, вес и габариты. Оно простое по конструкции и надежное в эксплуатации. При необходимости это устройство вполне возможно транспортировать к месту ремонта конкретной единицы техники. При этом технологический процесс работы с устройством не требует наличия электроэнергии, прессового оборудования. Достаточно будет закрепить устройство на слесарном верстаке в тисках или струбцине и разогреть восстанавливаемый конец топливопровода для придания материалу трубки пластичности.

При восстановлении дефектный наконечник отрезают от топливопровода и торцуют образовавшийся конец. Затем высаживаемый конец топливопровода 14, через отверстие опоры 13 в вставляют между половинками пуансона 11, смонтированных в конической втулке 12. Разрезная шайба 15 давит на пуансон 11, осаживая его, тем самым, зажимая высаживаемый топливопровод 14. Вращая вороток за рукоятки 2, перемещают нажимной винт 4 вниз, оказывая давление на матрицу 10 и разрезную шайбу 15. При этом происходит калибровка положения высаживаемого топливопровода 14, его фиксация в конусной втулке 12 посредством пуансона 11. После фиксации и калибровки высаживаемого топливопровода 14 разрезную шайбу 15 извлекают, сняв давление нажимного винта 4 путем его перемещения вверх. Затем, повторно нагружают матрицу 10, вращая вороток за рукоятки 2 и перемещая нажимной винт 4 вниз до полной высадки наконечника топливопровода 14. Для извлечения топливопровода 14 из пуансона 11, конусную втулку 12 приподнимают и, под нее, устанавливают разрезную шайбу 15 и нагружают воротком. При этом половинки пуансона 11 упираются в разрезную шайбу 15 и происходит освобождение высаживаемого топливопровода 14.

Работа с устройством имеет ряд особенностей, которые необходимо учитывать для обеспечения надлежащего качества восстановления:

- После монтажа топливопровода в устройство, при первичном нагружении матрицы происходит центрирование топливопровода относительно матрицы и пуансона. В этот момент важно обеспечить правильное усилие на рукоятках воротка устройства. Должно произойти центрирование, без деформации краев трубки топливопровода.

- Высаживаемый топливопровод необходимо позиционировать таким образом, чтобы его конец выступал над поверхностью разрезной шайбы на 1-2 мм. Это позволит обеспечить необходимое положение высаживаемого трубопровода в пуансоне, что обеспечит отсутствие брака поверхности уплотнительного конуса.

- Для снижения нагрузки на элементы устройства, облегчения проведения высадки оператором и предотвращения появления микротрещин и разрывов трубки топливопровода необходимо обеспечить предварительный нагрев высаживаемого материала на 20-30 градусов выше температуры, требуемой для придания металлу пластичности. Такое превышение обусловлено передачей части тепла от топливопровода к устройству.

- Подготовка торца восстанавливаемого топливопровода в виде торцевания и опиловки со снятием фасок по внутреннему и наружному диаметрам, позволит наиболее точно позиционировать трубку относительно высаживающих поверхностей устройства.

- Устройство должно быть надежно закреплено в тисках, струбцине и так далее, для предотвращения повреждений восстанавливаемого топливопровода.

- Формообразующие поверхности устройства не должны иметь заусенцев и задиров, а также могут быть покрыты слоем смазки для облегчения высадки наконечника топливопровода.

- Для облегчения освобождения половинок пуансона из конической втулки также рекомендуется применять консистентную смазку или графит.

В случае возникновения необходимости полной замены дефектного наконечника или недостаточной длинны трубки топливопровода, применяют сварное соединение нового наконечника с торцом трубки, освобожденной от прежнего наконечника.

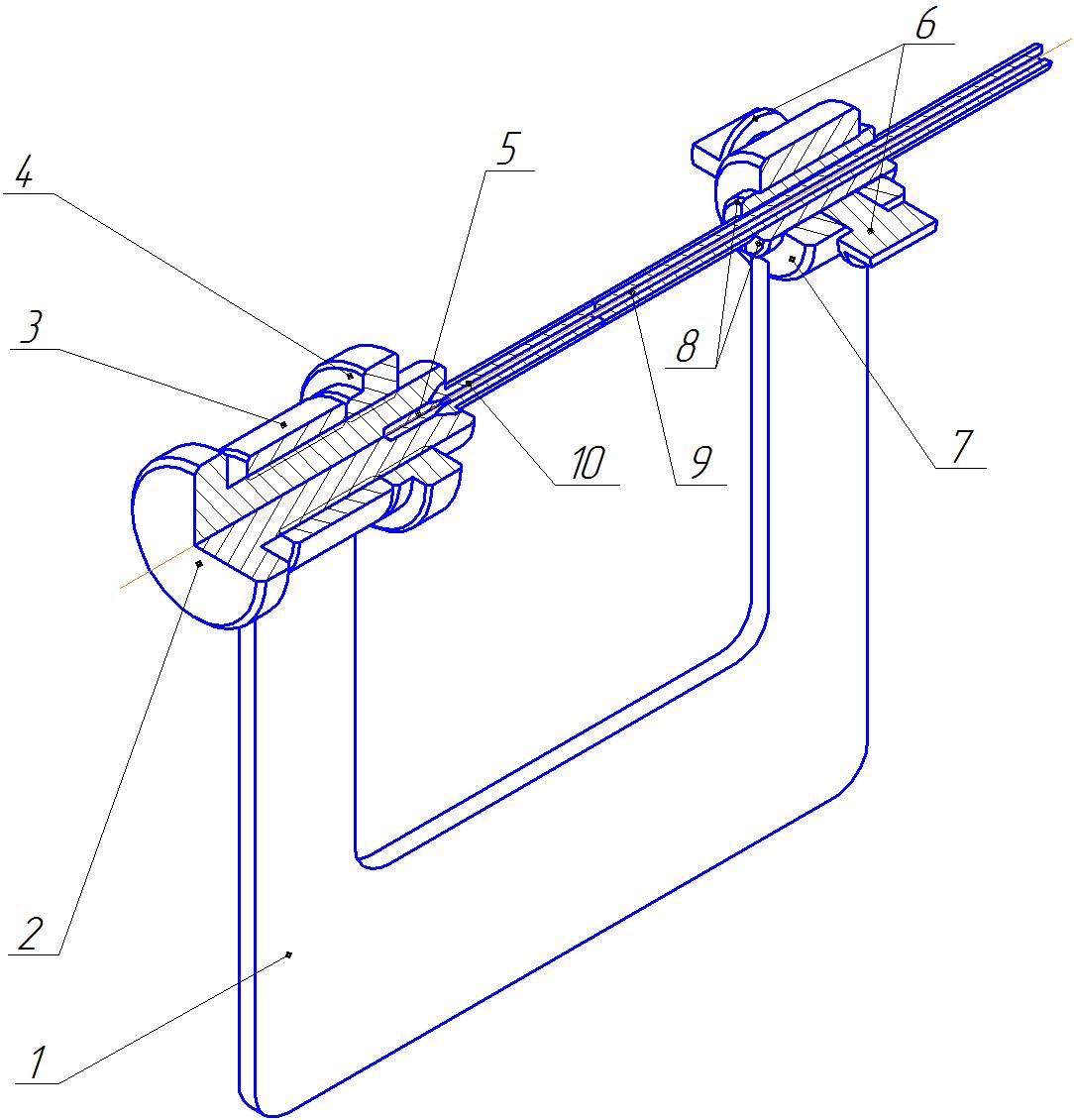

Для реализации такого способа применяют ряд устройств и приспособлений, лучшим из которых, на наш взгляд, является простая конструкция приспособления способная обеспечить максимальное удобство работы с ним, доступ ко всей поверхности стыковочного шва для сварки, высокую степень центрирования соединяемых деталей, имеющую наименьшую металлоемкость и надежность всех элементов (рис. 3).

Рисунок 3 – Приспособление для замены наконечника топливопровода приваркой нового

1 – скоба; 2 – зажимной винт; 3 – втулка; 4 – контргайка;

5 – центрирующий стержень; 6 – фиксирующие винты;

7 – направляющая втулка; 8 – сухари; 9 – топливопровод;

10 – новый наконечник

Приспособление крепится в тисках на верстаке или в струбцине за скобу 1. Новый наконечник 10 монтируют в устройство, уперев его в центрирующий стержень 5. Топливопровод 9 через сухари 8 вводится в направляющую втулку 7 и фиксируется винтами 6. Вращая зажимной винт 2, прижимают наконечник 10 к топливопроводу 9. Создав необходимое усилие прижатия, деталей друг к другу, зажимной винт 2 фиксируют контргайкой 4.

Завершив все работы, восстановленный топливопровод демонтируют с приспособления и отправляют его на контроль сечения сварки.

Работа с приспособлением и его конструкция так же имеют некоторые особенности:

- Центрирующий стержень может быть выполнен сменным и иметь различную форму центрирующе-калибрующей части. Это не только повысит степень центрирования деталей, но и позволит обеспечить максимальное совмещение соединяемых частей.

- Возможно применение калибрующего стержня, смонтированного непосредственно в месте стыка двух деталей, что еще более повысить центрирование и качество сопряжения элементов топливопровода.

- Приспособление позволяет осуществлять осевое перемещение сопрягаемых деталей для обеспечения доступа к не проваренного участка стыка сваркой.

- Сухари желательно выполнять из материала, отличающегося от основного материала приспособления, для обеспечения надежной фиксации топливопровода.

- При необходимости, возможно исполнение деталей приспособления из диэлектрических материалов, что позволит значительно повысить безопасность работы с применением электродуговой сварки.

- Надежная фиксация приспособления также позволит избежать повреждения ремонтируемого топливопровода при замене наконечника.

В целом, предлагаемая техническая оснастка для ремонта и восстановления топливопроводов высокого давления топливных систем ДВС, позволяет с высокой производительностью проводить необходимые операции, как в условиях специализированных предприятий, так и в «полевых» условиях, не требуя наличия гидравлических и других прессов, индивидуального энергообеспечения и особой специальной подготовки обслуживающего персонала.

Библиографический список

- Захаров, Ю.А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю.А. Захаров, Е.А. Кульков // Молодой ученый. – 2015. – №2. – С. 154-157.

- Захаров, Ю.А. Проверка, диагностика и испытание форсунок дизелей [Текст] / Ю.А. Захаров, Е.Г. Рылякин // Транспорт. Экономика. Социальная сфера. (Актуальные проблемы и их решения): сборник статей Международной научно-практической конференции / МНИЦ ПГСХА. – Пенза: РИО ПГСХА, 2014. С. 43-47.

- Захаров, Ю.А. Устройство для диагностики форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю.А. Захаров, Е.А. Кульков // Materiály XI mezinárodní vědecko – praktická konference «Moderní vymoženosti vědy – 2015». – Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o – S. 45-47.

- Захаров, Ю.А. Основные неисправности форсунок дизельных двигателей внутреннего сгорания [Текст] / Ю.А. Захаров, Е.А. Кульков // Materiály XI mezinárodní vědecko – praktická konference «Moderní vymoženosti vědy – 2015». – Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o – S. 43-44.

- Захаров, Ю.А. Анализ оборудования, применяемого для диагностики, испытания и проверки форсунок дизельных ДВС автомобилей [Текст] / Ю.А. Захаров, Е.А. Кульков // Materiály XI mezinárodní vědecko – praktická konference «Moderní vymoženosti vědy – 2015». – Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o – S. 29-33.

- Захаров Ю.А., Кульков Е.А. Актуальность проведения диагностики, испытания и проверки форсунок дизельных двигателей мобильных машин // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/50010 (дата обращения: 30.03.2015).

- Захаров Ю.А., Кульков Е.А. Технологический процесс проверки топливных форсунок дизелей автомобилей «КамАЗ» модернизированным устройством для диагностики и испытания форсунок дизелей // Современные научные исследования и инновации. 2015. № 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/03/49912 (дата обращения: 30.03.2015).