Гильза цилиндра двигателя внутреннего сгорания это высоконагруженный элемент, подверженный как температурным нагрузкам, так и ударному воздействию. Рабочей поверхностью гильзы цилиндра является внутренняя поверхность образующая боковую стенку камеры сгорания двигателя.

При восстановлении изношенной рабочей поверхности гильзы расточкой под ремонтный размер снимается верхний, упрочненный, слой металла гильзы [1-3]. В результате, микротвердость расточенной рабочей поверхности гильзы меньше, чем до расточки под ремонтный размер. Чтобы устранить этот недостаток применяют упрочнение расточенной рабочей поверхности пластическим деформированием с помощью электромеханической обработки специальными устройствами.

Сущность электромеханической обработки металлических поверхностей заключается в осуществлении поверхностного пластического деформирования (наклепа) предварительно разогретой электрическим током поверхности детали [1-3].

Проведение поверхностного упрочнения электромеханической обработкой рабочей поверхности соответствующим инструментом требует создания определенных условий, при которых будет обеспечиваться достаточное усилие воздействия раскатывающим инструментом на рабочую поверхность гильзы. Усилие раскатывания должно быть таким, что бы рабочая поверхность гильзы претерпела пластическое деформирование (наклеп) без появления микротрещин, сколов и задиров. Для облегчения процесса деформации рабочей поверхности гильзы предполагается разогревать ее электрическим током, подавая напряжение на раскатывающие ролики и гильзу, создавая тем самым замкнутую электрическую цепь с возникновением в местах контакта роликов и поверхности гильзы электрического разряда.

Усилие раскатывания зависит от твердости, пластичности и структуры металла, шероховатости поверхности, конструктивных особенностей детали и инструмента [1, 4-5]. Слишком малое давление не обеспечивает полного смятия выступов микронеровностей поверхности. Для получения поверхности с требуемыми свойствами необходимо увеличивать число проходов, что снижает производительность обработки. Слишком большое давление приводит к перенапряжению и разрушению поверхности, деформации детали и снижению ресурса инструмента. Упрочнение предполагается осуществлять модернизированным устройством для упрочнения внутренних поверхностей, которое отличается от существующих аналогов тем, что несущий вал имеет лыски, предотвращающие проворачивания во время раскатки ползунов. Также предлагается выполнить насечки на основном валу для нормирования усилия прижатия роликов к обрабатываемой поверхности гильзы цилиндра.

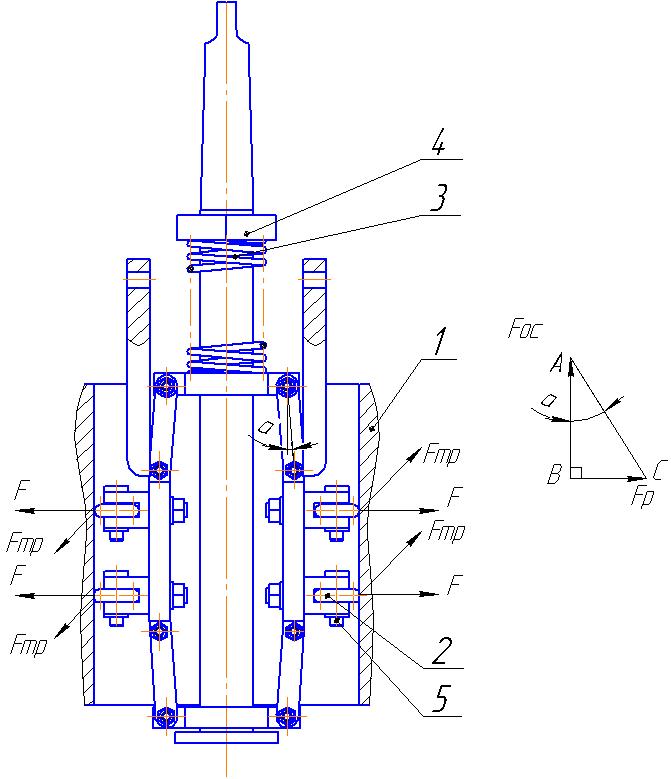

Расчетная схема сил, возникающих при проведении упрочнения рабочей поверхности гильзы цилиндров предлагаемым устройством путем пластического деформирования приведена на рис. 1.

Рисунок 1 – Расчетная схема упрочнения поверхности:

1-гильза; 2- ролик; 3- пружина;

4- гайка; 5- ось ролика.

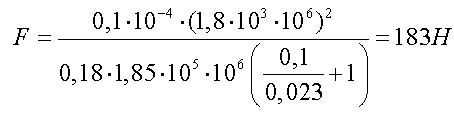

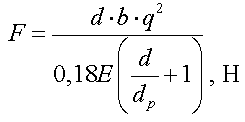

Наиболее точно усилие раскатывания при деформации роликами можно определить по формуле [1-3]:

|

|

(1)

где F-усилие раскатывания, Н;

d-диаметр обрабатываемой детали, d =0,1м;

q -наибольшее значение давления, МПа.

q=(1,8…2,1)σВ,

где σВ- предел прочности материала, МПа.

У детали из высокопрочного чугуна ВЧ 100 принимаем σВ=1000МПа.

Определим наибольшее значение давления:

q =1,8·1000·106=1,8·103 МПа;

где Е-модуль упругости обрабатываемого материала, МПа

Для чугуна ВЧ 100Е=1,85·105МПа

b -длина контакта ролика с деталью, принимаем b=1·10-4м.;

Dр- диаметр ролика, Dр=0,023м.

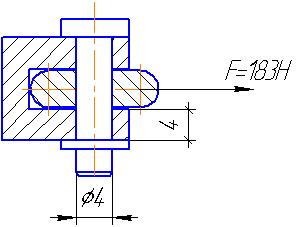

Чтобы обеспечить работоспособность устройства для электромеханической обработки необходимо, чтобы раскатывающие ролики выдерживали усилие раскатывания. Для этого проводим проверочный расчет оси ролика на срез и смятие.

Проверка производится при условии, что сила, действующая на ось равна максимальной нагрузке на ролике при условии работы устройства в неупругом режиме F = 183Н (рис. 1).

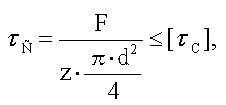

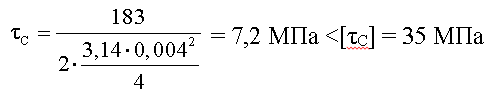

Условие прочности на срез:

|

|

(2)

где F – действующая на ось сила, перпендикулярная его оси, Н;

z – количество плоскостей среза, z = 2;

d – диаметр оси, d = 0,004 м;

[τС] – допускаемое напряжение на срез.

При статической нагрузке [τС] = 0,25 .

Для Ст 3

[τС] = 0,25·140=35 МПа.

Рисунок 2- Расчетная схема оси ролика на срез и смятие

|

|

Условие прочности на срез выполняется.

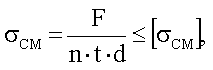

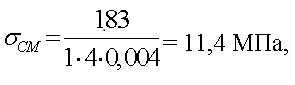

Условие прочности на смятие:

где t – толщина соединяемых частей (t = 4), мм;

[sсм] – допускаемое напряжение на смятие, [sсм] = 70 МПа.

n – количество осей, n =1,

11,4 МПа < 70 МПа.

Условие прочности выполняется.

Таким образом, расчеты показали, что ось раскатывающего ролика выдержит прилагаемую к ней нагрузку и обеспечит надлежащие условия работы устройства.

Для проверки работоспособности вала устройства, произведем проверочный расчет определение осевой силы, действующей на вал.

Осевую силу, действующую на вал, определим геометрическим путем. В треугольнике АВС катет ВС равен усилию раскатывания Fр=183Н, катет АВ равен четвертой части осевой силы Fос/4, α-угол при вершине, α=7º.

Гипотенузу АС определим как отношение Fр/sin α

АС= Fр/ sin α=183/ sin7 º=1830Н.

Осевую силу Fос определяем следующим образом:

Также проводим проверочный расчет болта шарнира планки на срез и смятие.

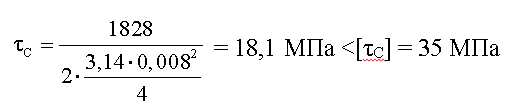

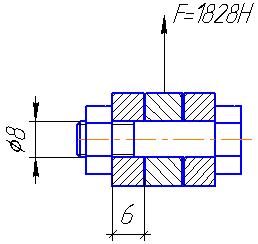

Проверка производится при условии, что сила, действующая на болт равна максимальной осевой нагрузке на валу при условии работы устройства в неупругом режиме Fср = 1828Н (рисунок 3).

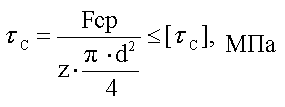

Условие прочности на срез:

|

|

(4)

где Fср – действующая на болт сила, перпендикулярная его оси, Н;

z – количество плоскостей среза, z = 2;

d – диаметр болта, d = 0,008 м;

[τС] – допускаемое напряжение на срез.

При статической нагрузке [τС] = 0,25 sсм.

Для Ст 3 sсм = 140 МПа

[τС] = 0,25·140=35 МПа.

Условие прочности на срез выполняется.

Рисунок 3 – Схема к расчету болта на срез и смятие

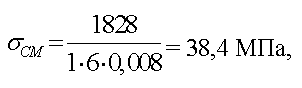

Условие прочности на смятие:

где t – толщина соединяемых частей (t = 6), мм;

[sсм] – допускаемое напряжение на смятие, [sсм] = 70 МПа.

n – количество болтов, n =1,

38,4 МПа < 70 МПа.

Условие прочности выполняется.

Таким образом, определив расчетное значение усилия раскатывания рабочей поверхности гильзы цилиндров модернизированным устройством для электромеханической обработки внутренних цилиндрических поверхностей деталей и сделав проверочный расчет на прочность основных элементов устройства, можно сделать заключение о возможности изготовления работоспособного устройства с требуемыми параметрами.

Библиографический список

- Захаров, Ю.А. Устройства для электромеханического упрочнения рабочей поверхности гильз цилиндров ДВС [Текст] / Ю.А. Захаров, Л.А. Рыбакова // Materiály XI mezinárodní vědecko – praktická konference «Moderní vymoženosti vědy – 2015». – Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o – S. 47-50.

- Захаров Ю. А. Восстановление рабочей поверхности гильз цилиндров двигателей внутреннего сгорания автомобилей [Текст] / Ю. А. Захаров, Р. Р. Булатов // Молодой ученый. — 2015. — №5. – С. 145-147.

- Захаров Ю. А. Основные эксплуатационные дефекты гильз цилиндров двигателей внутреннего сгорания автомобилей [Текст] / Ю. А. Захаров, Р. Р. Булатов // Молодой ученый. — 2015. — №5. – С. 148-149.

- Захаров, Ю.А. Модернизация устройства для электромеханического упрочнения рабочей поверхности гильз цилиндров ДВС [Текст] / Ю.А. Захаров, Л.А. Рыбакова // Materiály XI mezinárodní vědecko – praktická konference «Moderní vymoženosti vědy – 2015». – Díl 15. Technické vědy.: Praha. Publishing House «Education and Science» s.r.o – S. 50-52.

- Захаров, Ю.А. Основные способы упрочнения рабочей поверхности гильз цилиндров двигателей автомобилей [Текст] / Ю.А. Захаров, Л.А. Рыбакова // Молодой ученый. – 2015. – №2. – С. 157-160.