Вопрос надежности и эффективности процесса механообработки в условиях автоматизированного производства был и остается актуальным на данное время. Решение этого вопроса не возможно без использования системы диагностики работоспособности режущего инструмента непосредственно в момент процессе обработки детали.

В настоящее время существует множество систем диагностики режущего инструмента, основанных на измерении сигнала акустической эмиссии, силы резания, электрических параметров и др., которые позволяют отслеживать состояния режущего инструмента непосредственно в процессе резания [1]. Но, несмотря на все это, проблема повышения надежности, точности, быстродействие, а также простоты технического использования систем диагностики остается актуальной.

Усовершенствование существующих систем диагностики должно быть ориентированно на повышении точности, надежности и технической простоты реализации в условиях автоматизированного производства.

Постановка задачи

В процессе резания рабочие поверхности режущего инструмента поддаются действию различного рода влиянию, как физико-механического, так и химического, что уменьшает работоспособность режущего инструмента, из-за пластической деформации, поломки или размерного износа инструмента. Постепенно нарастающий износ, как по задней, так и по передней поверхности инструмента, приводит к разрушению конструктивных элементов режущего инструмента. В результате, снижается качество и точность механообработки, возрастает процент брака, снижается производительность. Производство стает нецелесообразным и экономически убыточным.

Поэтому крайнее необходимым является использование системы диагностики работоспособности режущего инструмента, непосредственно в процессе резания, что даст возможность своевременно проводить замену режущего инструмента, а также исключит возможность непредвиденного выхода инструмента из строя.

Система диагностики работоспособности режущего инструмента должна обеспечивать получение более точной информации о состоянии режущего инструмента, проводить контроль состояния режущего инструмента в режиме реального времени, исключать непредвиденные сбои в своей работе, а также снизить вероятность неправильной оценки работоспособности режущего инструмента и неверных действий системы автоматизированного контроля процесса обработки. Также система диагностики должна иметь возможность использования в условиях автоматизированного производства без особых конструктивных изменений технологически-обрабатывающих систем (ТОС).

Исследования

Процесс резания сопровождается различными физико-химическими явлениями, такими как механические, электрические, тепловые, адгезивные, диффузионные и др., которые возникают в результате взаимодействия инструмента с заготовкой. Все эти явления в своих параметрах, каждый в своей мере, несут отраженную информацию о процессе резании, зная зависимость которых от износа, можно оценить величину износа режущего инструмента, а также его остаточную стойкость.

На основании проведенных экспериментальных исследований, можно сделать вывод, что наиболее информационными параметрами, на основании которых можно с уверенностью судить о состоянии режущего, является акустическая эмиссия и мощность резания [2].

Поэтому, система диагностики работоспособности режущего инструмента должна быть основана на изучении, естественно возникающих при резании, сигнала акустической эмиссии и мощности резания.

Но, все же, преимущественным параметром считается акустическая эмиссия зоны резания, которая возникает вследствие действия доминирующих физико-механических процессов резания и в полной мере характеризует процессы возникающие при резании [3], поэтому в данной системе, основательная оценка состояния инструмента и корректировка процесса обработки, будет проводится по сигналу акустической эмиссии (АЭ).

Данная система диагностики работоспособности режущего инструмента имеет два контура контроля. Первый контур контроля представляет собой быстрореагирующую подсистему аварийной остановки, которая на основании мощности резания, в случае выхода ее с допустимого предела, производит быструю, но безопасную (без невозвратимых последствий) аварийную остановку. Аварийная остановка может быть вызвана резким повышение силы резания, причиной чего может быть затупление режущего инструмента, наличие в материале заготовки твердых включений или непредвиденное увеличение глубины резания при черновом точении. Также одной из основных причин аварийной остановки может быть поломкой инструмента. Все эти непредвиденные факторы легко отследить и отреагировать на них анализируя изменения мощности резания.

Второй контур представляет собой подсистему оценки и прогнозирования состояния режущего инструмента, что осуществляется на основании комбинационного параметра АЭ [3], который имеет вид:

где ![]() - мощность акустической эмиссии;

- мощность акустической эмиссии; ![]() – амплитуда сигнала АЭ;

– амплитуда сигнала АЭ; ![]() – активность сигнала АЭ;

– активность сигнала АЭ; ![]() – мощность резания.

– мощность резания.

Значение амплитуды и активность сигнала АЭ определяется анализом измеряемого сигнала акустической эмиссии, а мощность резания рассчитывается по формуле:

где ![]() – скорость резания (м/мин);

– скорость резания (м/мин); ![]() – глубина резания (мм);

– глубина резания (мм); ![]() – подача на оборот (мм);

– подача на оборот (мм); ![]() – поправочный коэффициент на величину подачи;

– поправочный коэффициент на величину подачи; ![]() – поправочный коэффициент на главный угол в плане;

– поправочный коэффициент на главный угол в плане; ![]() – удельная сила резания, зависит от вида и свойств обрабатываемого материала и равна нормальной силе резания при срезании стружки сечением 1 мм² с подачей 0.4 мм/об.

– удельная сила резания, зависит от вида и свойств обрабатываемого материала и равна нормальной силе резания при срезании стружки сечением 1 мм² с подачей 0.4 мм/об.

Зная соотношение комбинационного параметра АЭ (![]() ) и величины износа режущего инструмента проводится анализ степени износа режущего инструмента (

) и величины износа режущего инструмента проводится анализ степени износа режущего инструмента (![]() ), рассчитывается интенсивность износа, а проводится моделирование математической модели износа режущего инструмента, по которой осуществляется прогнозирование износа инструмента. Анализируя степень износа, интенсивность износа и прогнозируемый ранее износ делается вывод о возможности корректировки режимов обработки для снижения износа.

), рассчитывается интенсивность износа, а проводится моделирование математической модели износа режущего инструмента, по которой осуществляется прогнозирование износа инструмента. Анализируя степень износа, интенсивность износа и прогнозируемый ранее износ делается вывод о возможности корректировки режимов обработки для снижения износа.

Математическая модель износа режущего инструмента имеет следующий вид:

где ![]() - имеющийся износ, мм;

- имеющийся износ, мм; ![]() – интенсивность износа (

– интенсивность износа (![]() );

); ![]() – поправочный коэффициент по соотношению износа инструмента и комбинационного параметра АЭ, который определяется экспериментально для различных комбинаций материалов «инструмент деталь» и заносится в базу данных.

– поправочный коэффициент по соотношению износа инструмента и комбинационного параметра АЭ, который определяется экспериментально для различных комбинаций материалов «инструмент деталь» и заносится в базу данных.

Расчет прогнозированного износа режущего инструмента осуществляется по следующей формуле:

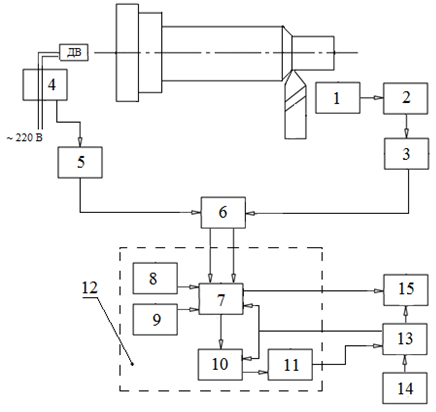

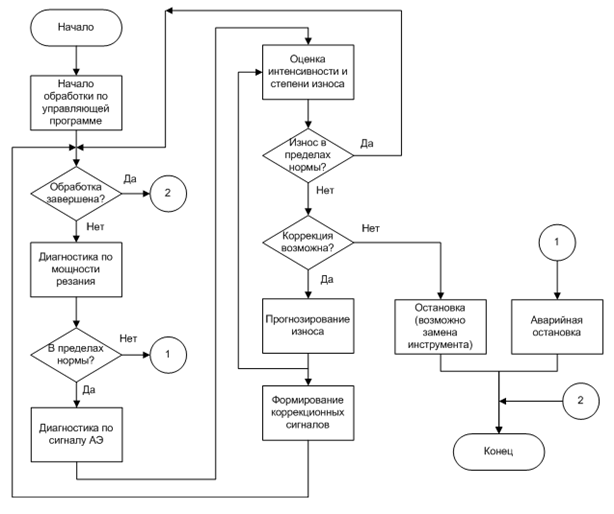

Общая функциональная блок-схема системы диагностики работоспособности режущего инструмента представлена на рис. 1, а алгоритм функционирования системы диагностики режущего инструмента представлен на рис. 2.

Система диагностики работоспособности режущего инструмента состоит из датчика измерения сигнала акустической эмиссии 1 (рис. 1) сигнал от которого через усилитель 2 и фильтр низких частот 3 поступает на вход аналого-цифрового преобразователя (АЦП) 6. Другой диагностический сигнал от датчика измерения мощности резания 4, через усилитель 5, также поступает на вход АЦП. Дальнейшая обработка и анализ измеренных параметров производится с помощью ЕОМ 12, в состав которой входят: блок оценки интенсивности и размера износа 7, где на основании данных о максимальном и минимальном значении мощности резания 8 осуществятся мониторинг аварийного состояния, в случае выхода значения мощности резания из допустимых пределов на исполняющий механизм 15 (блок управления двигателями, блок управления приводом подачи и др.) подаются соответствующие сигналы аварийной остановки. Также в блоке 7 отпрядается интенсивность и значение износа режущего инструмента, при котором используется поправочный коэффициент ![]() , который находятся в БД 9. При оценке износа инструменте учитывается режимы работы ТОС, которые передаются в блок 7 от блока ЧПУ 13, который управляет процессом обработки на основании управляющей программы 14. После определения износа, данные, о нем, передаются на блок 10, где происходит моделирование процесса обработки, с помощью которого вычисляется остаточная стойкость инструмента, а также проводится прогнозирование износа инструмента, на основании данных полученных от ЧПУ. В блоке 11 формируются управляющие, коррекционные сигналы по изменению режимов обработки, которые поступают на блок ЧПУ. В случае, когда коррекция процесса обработки невозможна, осуществляется остановка процесса обработки или замена режущего инструмента. В блоке ЧПУ, на основании управляющих сигналов от блока 11, вносятся изменения в команды управления, которые поступают на исполняющие механизмы 15.

, который находятся в БД 9. При оценке износа инструменте учитывается режимы работы ТОС, которые передаются в блок 7 от блока ЧПУ 13, который управляет процессом обработки на основании управляющей программы 14. После определения износа, данные, о нем, передаются на блок 10, где происходит моделирование процесса обработки, с помощью которого вычисляется остаточная стойкость инструмента, а также проводится прогнозирование износа инструмента, на основании данных полученных от ЧПУ. В блоке 11 формируются управляющие, коррекционные сигналы по изменению режимов обработки, которые поступают на блок ЧПУ. В случае, когда коррекция процесса обработки невозможна, осуществляется остановка процесса обработки или замена режущего инструмента. В блоке ЧПУ, на основании управляющих сигналов от блока 11, вносятся изменения в команды управления, которые поступают на исполняющие механизмы 15.

Рис. 1. Блок-схема системы диагностики работоспособности режущего инструмента в условиях автоматизированного производства

Рис. 2. Алгоритм функционирования системы диагностики работоспособности режущего инструмента

Выводы:

Представлена система диагностики работоспособности режущего инструмента, которая базируется на изменении сигнала акустической эмиссии и мощности резании, дает возможность проводить более эффективный контроль износа и поломки режущего инструмента, повышает надежность и точность, как процесса механообработки, так и технологической-обрабатываемой системы в целом, позволяет уменьшить количество бракованных деталей, что и требует в настоящее время автоматизированное производство.

В дальнейшем развитием, на основании данной системы, может быть разработана система автоматизированного контроля состояния всех узлов ТОС и процесса обработки в целом, что даст возможность, не только абсолютно исключить непредвиденные поломки обрабатывающих систем, повысить точность и надежность ТОС, но и повысить качество и надежность выходной продукции.

Библиографический список

- Григорьев С. Н. Диагностика автоматизироаного производства. – М.: Машиностроение. 2011. – 600 с.

- Абзаев Р.И., Истомин М.И. Комплексная компьютерная диагностика процесса резания деталей ГТД на станках с ЧПУ по физическим параметрам в зоне резания.

- Подураев В.Н., Барзов А.А., Горелов В.А. Технологическая диагностика резания методом акустической эмиссии. – М.: Машиностроение, 1988. – 56 с.