Повышение долговечности бетонов и других композиционных материалов является актуальной задачей современного строительства. Капиллярно-пористая структура материалов гидратационного твердения часто является причиной разрушения их в условиях средовых воздействий, к которым относятся: попеременное увлажнение-высушивание, замораживание-оттаивание, воздействие агрессивных жидкостей и газов в различных условиях эксплуатации.

Если бы исключить капиллярное водопоглощение композиционных материалов, было бы ликвидировано развитие напряжений от сопутствующих усадочных деформаций и напряжений в структуре бетона, диффузионного перемещения агрессивных растворов в тело бетона и коррозии его, растягивающих напряжений от кристаллизации льда в порах бетона. Создание таких, с одной стороны, пористых материалов, капиллярная структура и сродство к воде которых определены генетической природой гидратационных процессов, а с другой – не поглощающих воду и солевые растворы, т.е. являющихся сильно гидрофобными, можно считать актуальнейшей проблемой будущего.

В связи с тем, что химико-минералогический состав композиционных материалов является чрезвычайно разнообразным, сложность заключается в выборе «универсального» гидрофобизирующего вещества. И, если для цементных бетонов и композиционных материалов, рН жидкой фазы которых не превышает 12,3-12,7 и ниже, гидрофобные добавки преимущественно определены, то в шлакощелочных бетонах и минеральношлаковых бетонах (МШБ) и композиционных материалах на их основе рН жидкой фазы которых может быть равна 14 и более, далеко не все гидрофобизаторы могут сохранять своё гидрофобное действие длительное время. Положение существенно усугубляется, если на щелочные бетоны воздействует паротепловая обработка, а в случае минеральношлаковых материалов – сушка и сухой прогрев при температуре 100-150ºС и более. В этих условиях на гидрофобизирующие вещества действует не только высокая температура, но и высокомолярный раствор щёлочи, образующийся от обезвоживания материала при испарении лишней воды из раствора, повышения концентрации щёлочи в нём. Поиску таких высокостойких к агрессивной среде гидрофобизаторов и исследованию щелочных бетонов, гидрофобизированных ими, посвящена эта работа.

Большое количество современных гидрофобизаторов одного или различных классов, предлагаемых различными фирмами производителями и поставщиками (Baerlocher GmbH, Сlariant GmbH, BMP Chemicals Ltd (Германия), Rhodia (Франция) и др.), требует тщательного анализа при выборе наиболее эффективных из них в конкретных условиях эксплуатации для определенных видов строительных материалов.

Как правило, производители модификаторов при указании технических характеристик поставляемых добавок указывают также свойства модифицированного ими вяжущего или бетона. Эти характеристики в основном относят к традиционным вяжущим(портландцементным, гипсовым, известковым) и бетонам, широко применяемым в строительстве. Эффективность гидрофобизаторов в шлакощелочных вяжущих и бетонах на их основе при воздействии на гидрофобизаторы сильных щелочей и соды практически не исследована.

В связи с этим было проведено ряд экспериментов по выявлению наиболее эффективных гидрофобизаторов в прессованном шлакощелочном вяжущем (ШЩВ). Методом прессования при удельном давлении 25 МПа были изготовлены образцы-цилиндры Ø 2,5 см из шлака Липецкого металлургического завода с удельной поверхностью 400 м2/кг при влажности смеси 12%. Содержание щелочного активизатора NaOH составляло 3%. Молярность раствора в композиции около 8 моль/л. В качестве гидрофобных добавок были использованы шесть различных гидрофобизаторов, объединенных в три группы, в зависимости от их состава: 1) металлоорганические гидрофобизаторы, не реагирующие с гидролизной известью: стеарат цинка (C17H35COO)2Zn и стеарат кальция (C17H35COO)2Са; реакционноактивный с известью гидрофобизатор – олеат натрия С16Н33СООNa; 2) кремнийорганическая жидкость – гидрофобизатор ГКЖ-10; 3) редиспергируемые латексные порошки с гидрофобным действием – Rhoximat РАV-29 и Mowilith-Pulver LDM 2080 P, обладающие сильным гидрофобным действием;

Дозировка всех видов гидрофобизаторов составляла 2% от массы ШЩВ. Все смеси затворялись раствором едкого натрия в количестве 3% в пересчете на сухое вещество от массы вяжущего. Гидрофобные смеси готовились по рекомендациям фирм-изготовителей путем тщательного перемешивания дисперсного шлака с порошковыми гидрофобизаторами для достижения однородного распределения. Гидрофобизатор ГКЖ-10 был введен с водой затворения в процессе приготовления смеси.

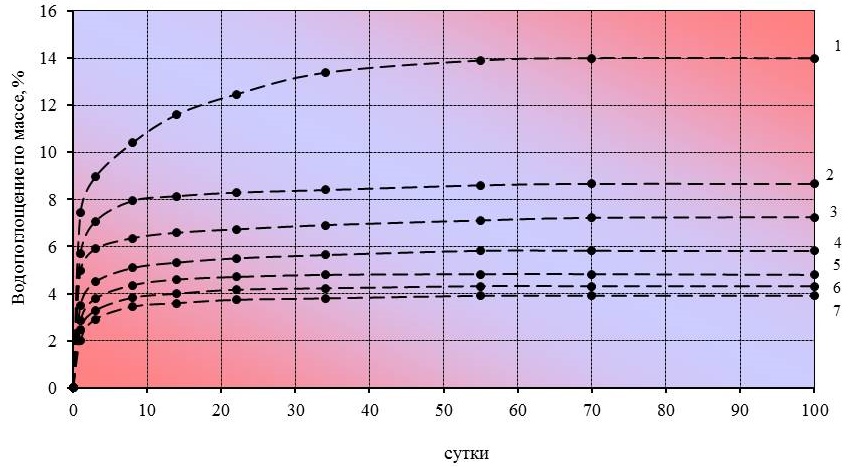

Одна часть контрольных и гидрофобизированных образцов твердела в нормально-влажностных условиях при относительной влажности воздуха более 90% в течение 28 суток, затем подвергалась испытанию на прочность при сжатии. Другая часть после твердения была помещена в эксикатор над хлоридом кальция (СаСl2) для обезвоживания до стабилизации массы. Далее образцы подвергались длительному водонасыщению в течение 100 суток. Периодически производился контроль водопоглощения по массе. На рис. 1 показана кинетика водопоглощения по массе ШЩВ, модифицированного гидрофобизаторами. По истечении продолжительного экспонирования образцов в воде определяли коэффициент длительной водостойкости. Значения прочностей на сжатие образцов в насыщенном водой состоянии получали после их водного испытания, а прочность в сухом состоянии – после высушивания до постоянной массы в сушильном шкафу при t = 105 + 5°С. Данные по прочности занесены в сводную табл. 2.

Из графика видно (рис. 1), что контрольный состав имеет наибольшее водопоглощение по массе, как в начальные, так и в более поздние сроки экспонирования в воде. Наибольшее поглощение отмечено у контрольного состава за 100 суток–14% по массе. Наиболее сильное снижение водопоглощения обеспечивают металлоорганические гидрофобизаторы – стеарат цинка (кривая 7), стеарат кальция(кривая 6) и реакционно-активный гидрофобизатор – олеат натрия (кривая 5).

Данные гидрофобизаторы эффективны как в начальные сроки экспонирования в воде так и в более поздние (через 100 суток). Характер кривых со всеми гидрофобизаторами идентичен и имеет плавный вид, соответствующий экспонентам.

Рис. 1 Кинетика водопоглощения по массе ШЩВ с различными гидрофобными добавками

1 – контрольный; 2 – Мowilith-Pulver LDM 2080 P; 3 – Rhoximat PAV-29; 4 – ГКЖ-10; 5 – олеат натрия; 6 – стеарат кальция; 7 –стеарат цинка.

Оценку влияния гидрофобизаторов на степень водопоглощения ШЩВ, принято осуществлять по показателю относительного водопоглощения Котн, представляющего собой отношение водопоглощения гидрофобизированных шлаковых композиций к негидрофобизированным, определяемый по формуле:

Котн =Wг/Wн;

где Wг – водопоглощение гидрофобизированных композиций; Wн – водопоглощение негидрофобизированных композиций.

В табл. 1 показано изменение Котн во времени в зависимости от вида гидрофобизатора для ШЩВ. Стеарат цинка и стеарат кальция в ШЩВ обладают наиболее сильным гидрофобизирующим действием, понижая значение водопоглощения по массе контрольного состава через 100 суток в 3,58 и 3,24 раза, соответственно. Реакционно-активный гидрофобизатор – олеат натрия, также значительно понижает капиллярное водопоглощение в 2,91 раза. Коэффициенты длительной водостойкости гидрофобизаторов данной группы высокие. Введение в ШЩВ стеаратов металлов цинка и кальция повысили его значение почти в 2 раза, по сравнению с контрольным-бездобавочным, то есть с 0,70 до 0,98-0,99.

Если следовать требованиям ГОСТ24211-2003 по эффективности гидрофобных добавок, которые должны уменьшать водопоглощение бетонов в 2 раза (к, сожалению, ГОСТ не указывает за какой срок), то стеараты и олеаты при дозировке 2%, уменьшающие водопоглощение гидрофобных образцов от 2 до 3 раз по сравнению с контрольными, удовлетворяют этому регламенту. Однако по ГОСТ они относятся лишь ко II классу (табл. 1).

Таблица 1. Классы гидрофобизаторов по снижению водопоглощения

|

Классы гидрофобизаторов |

Снижение водопоглощения в |

|

I класс |

500% и более |

|

II класс |

От 200% до 499% |

|

III класс |

От 101% до 199% |

Необходимо отметить, что в практике одна и та же добавка, если следовать требованиям ГОСТ, может быть отнесена и к 1 и 2 и 3-му классу, в зависимости от дозировки её. Поэтому требуется совершенствование ГОСТа, который регламентирует эффективность добавок.

Нами предлагается оценивать эффективность гидрофобных добавок по коэффициенту, равному отношению гостовских показателей уменьшения водопоглощения, взятых в процентах к расходу добавки в % от массы вяжущего. Тогда коэффициент функционально-экономической эффективности, выразится: К = ΔВ/ΔД. Для стеарата цинка он, в нашем случае, самый высокий и равен 179%/%, а для Mowilith-Pulver LDM 2080P самый низкий: 81%/%, т.е. на один процент израсходованной воды.

Кремнийорганическая жидкость – ГКЖ-10, относящаяся ко второй группе гидрофобизаторов, также эффективно проявляет свои водоотталкивающие свойства при длительном насыщении в воде, снижая водопоглощение по массе в 2,41 раза, в сравнении с негидрофобизированным составом. Коэффициент длительной водостойкости образцов из ШЩВ с этой добавкой выше контрольного на 0,16 и составляет 0,86.

Как видно на рисунке, третья группа выбранных нами гидрофобизаторов –редиспергируемые латексные порошки Rhoximat РАV-29 и Mowilith-Pulver LDM 2080P менее эффективны в ШЩВ, чем гидрофобизаторы двух предыдущих групп, хотя понижают водопоглощение образцов контрольного ШЩВ в 1,93 и 1,62 раза, соответственно. Коэффициент водостойкости образцов при добавлении гидрофобизаторов данной группы ниже, чем с металлоорганическими гидрофобизаторами.

Исследуя влияние гидрофобизаторов всех трех групп на прочность при сжатии, было установлено, что стеараты цинка и кальция незначительно понижают прочность на осевое сжатие ШЩВ. Отмечено, что образцы со стеаратом кальция через 1 сутки нормально-влажностного твердения имели прочность несколько выше (27,7 МПа) контрольных образцов ШЩВ. Самое низкое значение начальной прочности на сжатие – 16,7 МПа у составов, изготовленных с добавлением ГКЖ-10. При взаимодействии гидроксида кальция с этилсиликонатом натрия образуется труднорастворимый молекулярно-дисперсный кальциевый силиконат, который экранирует частицы шлака от гидратации образующейся в результате реакции в растворе активный гидроксид натрия, в дальнейшем стимулирует реакцию гидратации.

В нормативные сроки твердения образцы негидрофобизированного ШЩВ имели прочность 78,6 МПа. Все образцы с гидрофобизаторами, за исключением олеата натрия и редиспергируемого латексного порошка Моwilith-Pulver DM 2072 P, имеют нормативную прочность близкую прочности контрольного состава.

Гидрофобизатор Моwilith-Pulver DM 2072 P существенно понизил 28-ми суточную прочность ШЩВ. Наиболее интенсивный набор прочности на сжатие в течение 100-суточного экспонирования образцов в воде наблюдается у составов, изготовленных с добавлением металлоорганических гидрофобизаторов – стеарата цинка, стеарата кальция и олеата натрия (составы 2; 3; 4), у которых прочность, по сравнению с нормативной прочностью возросла, соответственно, на 30,9 МПа, 21,9 и 20 МПа. Образцы с ГКЖ-10, и Моwilith-Pulver DM 2072 P (составы 5 и 7) не упрочняются при водном твердении. А образцы с редиспергируемым латексным порошком Rhoximat РАV-29 разупрочняются от длительного нахождения в воде.

Таблица 2. Физико-технические свойства шлакощелочного вяжущего с различными гидрофобными добавками

|

№ |

Вяжущее |

Вид гидрофобизатора |

Прочность при сжатии, МПа |

Коэффициент длительной водостой- кости через 100 суток |

Показатель относительног водопоглощения Wг/Wн |

|||

|

1 сутки |

28 сутки |

насы- щенный |

абсол сухой |

|||||

|

1 |

Шлакощелочное |

– |

25,3 |

78,6 |

95,3 |

136,1 |

0,70 |

– |

|

2 |

стеарат цинка |

24,5 |

75,2 |

106,1 |

107,2 |

0,99 |

0,28 |

|

|

3 |

стеарат кальция |

27,7 |

76,1 |

98,0 |

100,0 |

0,98 |

0,31 |

|

|

4 |

олеат натрия |

21,9 |

67,3 |

87,3 |

95,9 |

0,91 |

0,34 |

|

|

5 |

ГКЖ-10 |

16,7 |

73,7 |

75,2 |

87,4 |

0,86 |

0,42 |

|

|

6 |

Rhoximat РАV-29 |

22,3 |

71,4 |

59,4 |

72,4 |

0,82 |

0,52 |

|

|

7 |

Моwilith-Pulver DM 2072 P |

24,5 |

62,6 |

63,1 |

76,8 |

0,82 |

0,62 |

|

Анализируя все полученные данные, можно сделать вывод, что из всех исследуемых нами гидрофобизаторов, наиболее эффективными в ШЩВ в повышении водоотталкивающих свойств, являются металлоорганические гидрофобизаторы – стеараты цинка и кальция, которые имеют длительный коэффициент водостойкости – 0,99 и 0,98. Они не понижают прочности на сжатие в нормативные сроки, и способствуют активному твердению в водной среде и существенному набору прочности на сжатие в течение 100 суточного нахождения в воде. Данные модификаторы-гидрофобизаторы рекомендуем использовать в качестве эффективных добавок для минеральношлаковых вяжущих и бетонов на их основе [1-4].

Библиографический список

- Калашников В.И., Мороз М.Н., Нестеров В.Ю., Хвастунов В.Л., Василик П.Г. Органические гидрофобизаторы в минерально-шлаковых композиционных материалах из горных пород. Строительные материалы. 2005. №4. С.26-29.

- Калашников В.И., Мороз М.Н., Худяков В.А. Нанотехнология гидрофобизации минеральных порошков стеаратами металлов. Строительные материалы. 2008. №7. С.45-47.

- Калашников В.И., Мороз М.Н., Нестеров В.Ю., Хвастунов В.Л., Макридин Н.И., Василик П.Г. Металлоорганические гидрофобизаторы для минерально-шлаковых вяжущих. Строительные материалы. 2006. №10. С.38-43.

- Калашников В.И., Мороз М.Н., Худяков В.А., Василик П.Г. Высокогидрофобные строительные материалы на минеральных вяжущих. Строительные материалы. 2009. №6. С.81-83.