Для улучшения функциональных свойств известковых составов в их рецептуру вводят активные минеральные добавки, содержащие кремнезём в аморфном виде. Способность взаимодействия их с известью определяется в числе других факторов тонкостью их помола, что приводит к дополнительным энергозатратам на измельчение. В связи с этим весьма актуальным является использование кремнезёмсодержащей добавки, характеризующейся высокой дисперсностью наноразмерных модификаторов. В связи с этим в работе предлагается использование кремнезёмсодержащей добавки, полученной с использованием метода ионообменной хроматографии.

Известны три механизма твердения извести: карбонатное, гидратное и гидросиликатное (автоклавное) [1, 2, 3].

Структурообразование разрабатываемых отделочных материалов будет протекать в нормальных физических условиях, поэтому гидросиликатное твердение известковых составов не будет протекать. Процесс карбонизации в первую очередь протекает в поверхностных слоях. Карбонатное твердение глубинных слоёв длительно из-за небольшого количества СО2 в атмосфере (только 0,04%) и низкой проницаемости пленки СаСО3. Ввиду этого основным процессом твердения является гидратное твердение извести.

На первом этапе процесса гидратного твердения образуется безводный оксид кальция [1, 2]. Этот процесс может проходить как топохимически, так и сквозь раствор. Однако, независимо от механизма процесса, гидроксид кальция выделяется в коллоидном состоянии. Коллоидные частички агрегируются и создают коагуляционную структуру, которая со временем переходит в кристаллизационную. Вначале образуется небольшое количество кристаллических зародышей, далее их число увеличивается, начинается рост отдельных кристаллов и на определённом этапе происходит взаимное сцепление и срастание некоторых из них. В основе твердения вяжущих материалов лежат два противоположных процесса. Первый процесс – это создание кристаллического сростка устойчивого гидратного образования, что ведет к созданию определённой структуры, благодаря чему возрастает прочность твердеющего конгломерата. Вторым процессом является возникновение и частичная релаксация внутренних напряжений в результате роста крупных кристаллов и растворения термодинамически неустойчивых мелких кристаллов, что может привести к разрушению уже возникшей структуры. Опасность представляют те места, где кристаллическая решётка искажена и поэтому термодинамически неустойчива. Эти участки имеют достаточно высокую растворимость. Ввиду этого уже образовавшийся камень перекристаллизовывается, начинают расти правильные и растворяются мельчайшие кристаллы Са(ОН)2 в местах контактов, что приводит к необратимому снижению прочности.

При введении золя кремниевой кислоты, который химически активен по отношению к извести, одновременно с гидратационным твердением протекает процесс гидросиликатного твердения, особенностью которого является возникновение низкоосновных гидросиликатов кальция, кристаллизующихся в виде тончайших пластинок, свёртывающихся в трубки.

Образующиеся гидросиликаты кальция выполняют функции центров кристаллизации Ca(OH)2, а также стабилизаторов структуры извести посредством расположения на поверхностях ее кристаллов извести. Это обеспечивает формирование термодинамически устойчивой мелкокристаллической структуры материала.

Критерием адекватности предлагаемого механизма действия наноразмерного золя кремниевой кислоты на структурообразование материалов на основе извести является условие:

где Sn - площадь поверхности, покрываемая частицами золя кремниевой кислоты; Skr – площадь поверхности кристаллов извести.

Общая площадь поверхности частиц золя равна:

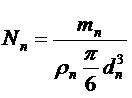

где Nn – количество частиц золя;

(здесь mn – масса кремниевой кислоты; ρn – плотность вещества частиц золя; dn – диаметр частиц золя);

![]() - площадь поверхности одной частицы золя

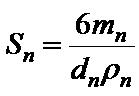

- площадь поверхности одной частицы золя

Отсюда Sn равно

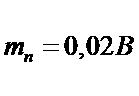

На основании проведенных исследований установлено, что введение 2%-ого раствора золя кремниевой кислоты обеспечивает повышение качества отделочных составов на основе извести [4]. Тогда масса кремниевой кислоты будет равна

где В – расход золя кремниевой кислоты, кг/т.

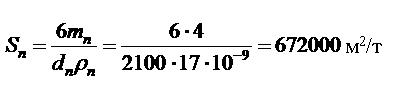

Используя указанные формулы, значение Sn равно:

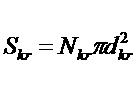

Общая площадь поверхности кристаллов извести равна:

где Nkr – количество кристаллов извести; dkr – усредненный диаметр кристаллов извести.

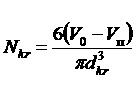

Количество кристаллов равно:

где V0 – представительный объем; Vп – объем пор.

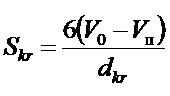

Площадь поверхности кристаллов извести с учетом последней формулы равна:

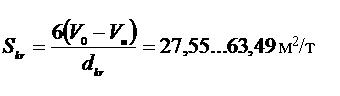

По результатам проведенного эксперимента значения Vп=31%, dkr=15,75 мм. Отсюда

Сопоставление значений Sn и Skr указывают на адекватность выбранного механизма структурообразования строительных материалов на основе извести, модифицированных наноразмерным золем кремниевой кислоты.

Библиографический список

- Монастырев, А. В. Печи для производства извести (справочник) [Текст] / А.В. Монастырев, А.В. Александров.- М.: Изд-во “Металлургия”, 1979.- 232 с. с ил.

- Монастырев, А.В. Производство извести: учебник для подготовки рабочих на производстве [Текст] / А.В. Монастырев.- М.: Высшая школа, 1978.- 216 с.

- Волженский, А.В. Минеральные вяжущие вещества [Текст] / А.В. Волженский и др.-М.: Стройиздат, 1979.

- Логанина, В.И. Известковые отделочные составы на основе золь-гель технологии [Текст] / В.И. Логанина, О.А. Давыдова // Строительные материалы.-№3.-2009.-С.50-51.