Последнее двадцатилетие характеризуются широкой компьютеризацией всех видов деятельности человечества: от традиционных интеллектуальных задач научного характера до автоматизации коммерческой, производственной, и других видов деятельности. В связи с усложнением техники, процессов и промышленных объектов, общей глобализацией, становится все более актуально обеспечивать информационную поддержку с использованием соответствующего программного обеспечения, всех стадий жизненного цикла промышленных предприятий.

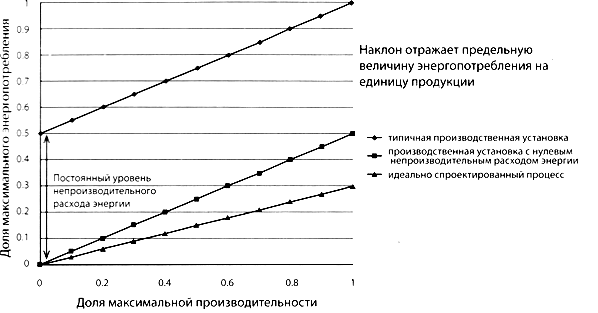

Для успешного функционирования предприятия в будущем необходимо выполнить его качественное проектирование. К тому моменту, когда проектирование большинства создаваемых объектов заканчивается, но фактически они еще не построены, приблизительно 80-90% экономических затрат, связанных с их жизненным циклом, оказывается уже неизбежными [1]. Одним из способов, с помощью которых проектирование может помочь снизить общие затраты, является анализ используемого оборудования – насколько оно оптимально для целей производства. На практике для большинства установок и объектов производственного оборудования характерны удивительно высокие постоянные уровни непроизводительного расхода энергии, что прежде всего связано с недостаточной проработкой на стадии проектирования. В идеально спроектированных процессах если система не производит полезных действий, то энергия вообще не расходуется (рис. 1) Для реальных процессов наклон линий на графике круче, чем для идеально спроектированных, что отражает степень неэффективности этих процессов. Для промышленного предприятия часто не делается нужное количество измерений и не проводится надлежащий мониторинг энерго- и ресурсопотребления на уровне процессов и технологии.

Рисунок 1 – Сравнение энергопотребления типичной производственной системы с энергопотреблением системы с нулевым перерасходом энергии и системы с идеальным производственным процессом [1]

В идеальном случае, чтобы установить приемлемые действия по энергосбережению, систему нужно моделировать в широком диапазоне реальных условиях эксплуатации. Для сложных современных процессов и оборудования необходимо обеспечивать предварительное имитационное моделирование процессов и соответствующего оборудования. В этом случае, после концептуальной проработки, обеспечивается создание моделей объектов, чаще всего трехмерных, обеспечивающих соответствие нужных технологу и/или конструктору параметров с параметрами будущих объектов. За эту стадию чаще всего ответственны CAD пакеты. Затем трехмерная модель передается для анализа в CAE системы, которые обеспечивают корректировку ранее принятых решений, что обеспечивает снижение ошибок проектирования и оптимизацию процессов, и в свою очередь приводит к повышению показателей эффективности.

В соответствии с концепцией ИПИ/CALS информационная поддержка не должна заканчиваться на стадии инжиниринга. В случае, когда на стадии проектирования активно применяются информационные системы, логичным будет использовать накопленные данные для последующих этапов. Например, трехмерная модель промышленного предприятия, включающая в себя все элементы оборудования и инженерные системы (трубопроводы, кабели, и т.п.), может быть использована при авторском надзоре над строительством; технологическая схема, выполненная на ранних стадиях проектирования, может быть использована и при эксплуатации для создания систем диспетчерского контроля и автоматизации.

Широкое применение информационных систем, спектра программного обеспечения (в том числе CAD, CAE и др.) на предприятии не гарантирует высокую общую эффективность для всего жизненного цикла предприятия Невозможность интеграции и/или качественной передачи данных между стадиями цикла (которые могут соответствовать различным и независимым компаниям-подрядчикам) может привести к существенным временным затратам на адаптацию/восстановление данных (рисунок 2).

Рисунок 2 – Иллюстрация накопления и потерь данных для основных стадий жизненного цикла промышленного предприятия

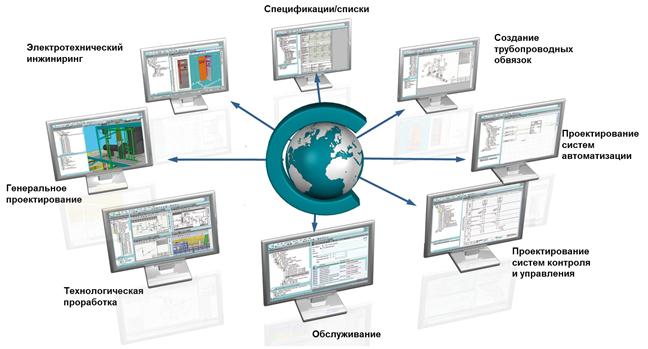

Необходимо обеспечить передачу данных без потерь из одной стадии в другую, в том числе и при использовании программного обеспечения от различных разработчиков. В этом случае, необходимо создать единую базу данных объектов с обновляемыми свойствами (атрибутами) для каждого этапа (рисунок 3). Объект (в центре на рисунке 3) связан своими атрибутами со всеми инженерными дисциплинами и является единственным для всех стадий жизненного цикла, что обеспечивает целостность данных.

Актуальность перехода к проектированию отечественных предприятий как единого целого подтверждается процессами, происходящими в области проектирования промышленных объектов в мире. На мировом инжинирингово-строительном рынке наблюдается рост консолидации и переход к интегрированной модели. Риски, связанные с реализацией проекта, распределяются между заказчиком и EPC/M-контрактором. На каждом этапе для выполнения определенных видов работ EPC/M-контрактор может привлекать профессиональных субподрядчиков, осуществляя при этом управление проектом для успешного выполнения условий контракта.

Российские и западные инжинирингово-строительные компании отличаются моделями обслуживания актива на разных стадиях его жизненного цикла. В развитых странах услуги по созданию актива оказываются комплексно EPC/M-контракторами, в то время как в России за каждую из стадий проектирования, поставок и строительства отвечают различные подразделения заказчика и различные подрядчики. Для успешного роста отечественным игрокам следует адаптировать свои бизнес-модели под растущие потребности заказчиков в предоставлении комплексных услуг [3].

Рисунок 3 – Концепция объектно-ориентированного подхода программного пакета COMOS (Siemens)

Главным препятствием для развития отечественных профильных компаний является низкая прибыльность вследствие низкой производительности труда, которая в том числе связана с недостаточной информационной поддержкой стадий жизненного цикла – использования соответствующих программных средств и их интегрированностью.

Примеры, в которых успешно использовался интегральный системный подход, побуждают пересмотреть устаревшие процессы и допущения, что одновременно может привести к повышению и производительности ресурсов, и экономической эффективности. Кроме того, новый подход, заставляющий инженеров иначе взглянуть на технические требования, лежащие в основе традиционных производственных процессов, может дать коммерческой компании новые возможности в области снижения расходов.

Библиографический список

-

Hawken, P., Lovins, A. and Lovins L. Natural Capitalism: Creating The Next Industrial Revolution, Earthscan, London, 1999. URL: http://http://www.natcap.org/sitepages/pid20.php (дата обращения 16.04.2014).

-

В поисках EPC/M-модели: по следам международного опыта / Кашкаров А., Иванченко Д. // Нефтегазовая вертикаль.– 2012 № 19.– С. 78-80.