Введение

В современной металлообрабатывающей промышленности широко используются автоматизированные, оснащены системами программного управления, станочные комплексы, высокая производительность которых зависит от качества режущего инструмента. Одной из наиболее сложных технологических операций при обработке металлов резанием является фрезерование поверхностей [1]. Отсутствие эффективных средств оперативной оценки износа фрезы вызывает его поломку или снижение точности обработки, приводит к браку изделия и потере рабочего времени.

Постановка задачи

Анализ эксплуатации станков обнаружил тот факт, что режущий инструмент в технологической системе резания является наиболее слабым элементом от которого зависит надежность и производительность обработки. Одной из главных причин снижения точности и качества обработки детали является изменение размеров режущего инструмента в результате его износа [2].

Недостаточная стойкость инструмента приводит к потере качества детали и вызывает увеличение простоя станков, связанного с заменой инструментов, сопровождается уменьшением производительности и, как следствие, к уменьшению эффективности производства.

Решить данную проблему можно с помощью диагностики, позволяющая по косвенному диагностическому признаку, например, уровню звука, генерируемого процессом резания, прогнозировать момент замены режущего инструмента. Показателем износа инструмента является его стойкость, т.е. при достижении инструментом допустимой величины его износа. Стойкость в значительной степени определяет основные исходные показатели механической обработки: производительность , экономичность и качество поверхности детали.

Исследования

Для достижения поставленной задачи предложена система контроля на основе виброакустических сигналов, с помощью которой измеряется шум, генерируемый в процессе резания и проводится анализ характера его изменения по мере износа инструмента [3].

Описание работы системы

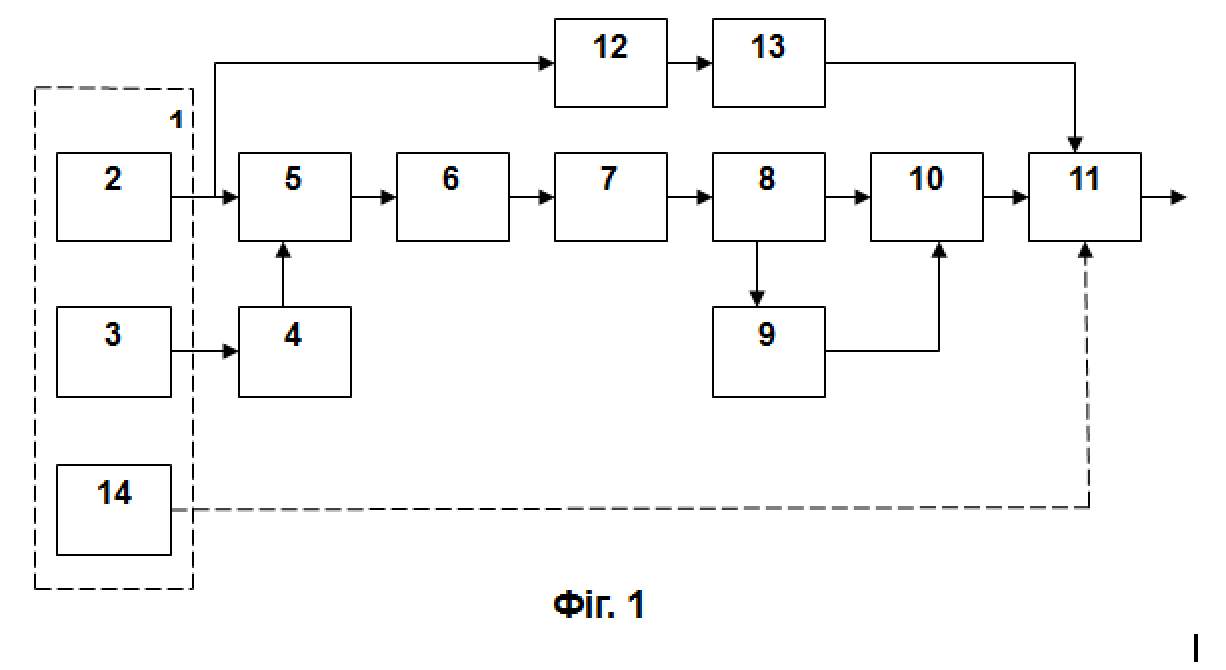

При включении станка 1, в начальный момент процесса резания, снимают сигнал с датчика 2, который представляет собой гармоничный шумоподобный сигнал, или, иначе говоря, сумму частотных составляющих. Виброакустические сигналы с датчика 2 поступают на блок частотного выбора 5, где на каждом проходит выделение частоты, на которую настроен частотный выбор. При этом, если время нарастания определяется линией пропускания частотного выбора то время падения зависит как от частотного выбора, так и от уровня помех на входе частотного выбора и это время значительно превышает время нарастания. Для каждого частотного выбора все частоты, кроме частоты настройки, будут являться препятствиями, соответственно время падения сигнала на выходе любого частотного выбора будет опаздывать, что будет соответствовать неверной информации о процессе резания. Для того, чтобы устранить неверный состояние, в начале временного интервала проходит принудительное гашение выходного сигнала на каждом частотном выборе. В результате гашения на выходе частотного выбора сигналы отсутствуют. При снятии сигнала гашения на выходе частотного выбора проходит нарастание сигналов. Момент от снятия гашения к срабатыванию пороговых устройств в блоке 7, наиболее достоверно отражает процесс резания как спектр частотных составляющих виброакустического сигнала.

Блок формирования временных интервалов 4 выдает сигналы на гашение частотного выбора по сигналу с датчика оборотов шпинделя 3, который устанавливается на станке. В этом случае анализ виброакустических сигналов, сопровождающий процесс резания, проходит в зоне отработанного материала.

По окончании импульса гашения и при наличии сигнала на входе проходит нарастания сигнала на выходе частотного выбора, который поступает на блок амплитудных детекторов 6, где проходит выделение огибающей сигнала. Количество амплитудных детекторов равно количеству частотных выборов. Огибающие частотных сигналов поступают на вход блока пороговых устройств 7, количество которых равно количеству частотных выборов. Когда огибающие достигают 0,7 исходного уровня частотного выбора, пороговые устройства срабатывают и сигналы в виде параллельного кода переписываются из блока пороговых устройств 7 в блок триггеров 8. Последний представляет собой параллельную линейку триггеров, количество последних равно числу частотных выборов. Параллельный код переписывается из блока 8 в блок памяти 9, который также состоит из параллельной линейки триггеров. Перезапись сигналов из блока 8 в блок 9 осуществляется один раз в начале процесса резания, то есть на первом интервале времени. На втором интервале времени, то есть на втором обороте шпинделя и последующих, при срабатывании пороговых устройств, проходит сравнение параллельного кода, записанного в промежуточном регистре на текущем интервале времени, и кода, записанного в блоке 9 на первом интервале времени. Сравнение проводится в блоке 10, который представляет собой регистр двух входов элементов, где число элементов равно числу частотных выборов. Результаты сравнения поступают в блок анализа 11, который определяет характер процесса резания и выдает информацию об отклонении процесса резания.

Сигнал с датчика виброакустических сигналов 2 подают на блок выделения огибающей 12. Огибающая виброакустического сигнала поступает на пороговое устройство 13, которое работает аналогично пороговым устройствам блока 7. Послепороговое значение виброакустического сигнала поступает на вход блока анализа 11. В случае прерывания сигнала, поступающего с датчика 2, блок частотных выборов 5 или блок триггеров 8, могут выдать хорошую информацию о состоянии процесса из-за так называемого “прозванивания “. На выходе порогового устройства 13 сигнал равен нулю. В таком случае блок анализа 11 не будет учитывать неточный сигнал. Сигнал о состоянии процесса будет учитываться только при нулевом послепороговом значении виброакустического сигнала, что значительно повысит точность контроля.

Блок 14 датчик подач, подает сигнал на блок анализа 11 характеризующее перемещение рабочих органов станка, а именно стола станка, что в свою очередь характеризует состояние обработки, соответственно рабочий или холостой ход. С помощью сигналов полученных из блок 14, блок анализа 11 не будет учитывать сигналы получении при холостом или ускоренном перемещении станка.

1 – станок, 2 – датчик виброакустических сигналов, 3 – датчик оборотов шпинделя, 4 – блок формирования временных интервалов, 5 – блок частотного выбора, 6 – блок амплитудных детекторов, 7 – блок пороговых устройств, 8 – блок триггеров, 9 – блок памяти, 10 – блок сравнения, 11 – блок анализа, 12 – блок выделения огибающей, 13 – пороговое устройство, 14 – блок датчика подачи.

Выводы

Предложенная система контроля состояния режущего инструмента позволит обеспечить на основе оперативной информации из зоны резания работоспособность режущего инструмента в течение расчетного периода стойкости и, тем самым, повысить надежность автоматически выполняемого процесса резания.

В основе принятия решения лежит информация, характеризующая целостность инструмента, его размер износа, оставшийся период стойкости и нагрузки, действующей в процессе обработки.

Данная система позволяет определить износ инструмента и прогнозировать отказ в процессе обработки, и предотвратить поломку. Дает возможность своевременно заменить инструмент, приводит к предсказанию брака, сокращению времени на замену и экономию материала.

Библиографический список

- Деревянченко А.Г. Методы и системы контроля состояний инструментов для чистовой обработки с использованием технического зрения / А.Г. Деревянченко, В.А. Власенко, И.А Тищенко. — Одесса, 1999. — 87 с.

- Нахапетян Е.Г. Контроль и диагностирование автоматического оборудования / Е.Г. Нахапетян.— М.: Наука, 1990. — 156 с.

- Баранов В.М., Гриценко А.И., Карасевич А.М. Акустическая диагностика и контроль на предприятиях топливно-энергетического комплекса. – М.: Наука, 1998. – 304 с.