Научный руководитель: Харисов Азамат Робертович

Уральский федеральный университет имени первого Президента России Б.Н.Ельцина

кандидат технических наук, доцент

1. ПЕРСПЕКТИВЫ

Строительство – значимая отрасль в российской экономике. Согласно данным Росстата, в данном секторе экономике задействовано около 9% всех занятых людей РФ. Кроме того, в период с 2010 года по 2019 год наблюдается стабильный рост объема работ, выполненных по данному виду

деятельности [1, с. 12].

Следует отметить, что данная отрасль характеризуется высокими требованиями качества, так как любое строение является источником повышенной опасности в случае дефекта, и большими экономическими рисками в связи с большим сроком возведения строений. Следовательно, имеется потребности в повышении качества компонентов, использующихся при возведении зданий, и сокращение срока строительства, что может быть достигнуто разными путями. Например, применение новых технологий при производстве компонентов или сокращение их срока изготовления.

В качестве удовлетворения вышеуказанных потребностей возможно использование автоматизации и цифровых технологий, что позволяет сократить издержки бизнеса. В публикации во всероссийском отраслевом журнале «Строительство» [2] говорилось о том, что автоматизация различных этапов строительства (сборка модульных домов, установка лифтов) позволила повысить эффективность производства на 15% и скорость на 38%.

В интервью с главой холдинга Black Horse (ПАО «БлэкХос») Владимиром Соколовым разбирался вопрос цифровизации в развитии коммерческого строительства [3]. Важным фактом является уровень внедрения автоматизации в строительстве: только 4% строительных компаний имеют высокий уровень автоматизации, что позволяет сделать вывод о перспективах автоматизации в строительстве.

Рассмотрим вопрос автоматизации сварки и зачистки закладных изделий как один из способов сократить время строительства путем сокращения времени производства данных компонентов и повышения их качества.

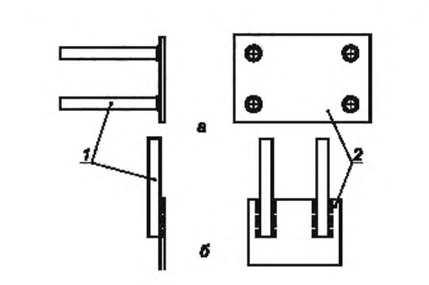

Закладные детали – это конструкции, изготовленные из стали, которые придают прочность строительным объектам. Изделия называются закладными, так как монтируются в основание из бетона или железобетона, а на поверхности остается арматура, которая позволяет надежно закрепить любую конструкцию в строительстве. Пример закладной детали представлен на рисунке 1.

Рисунок 1. Пример закладной детали. а, б – закладные детали открытого типа. 1 – анкерные стержни, 2 – плоский элемент [4]

Согласно СНиП 3.09.01-85: «Производство арматурных работ должно быть организовано с применением комплексно-механизированных и автоматизированных линий и оборудования для заготовки, сварки, сборки и антикоррозионной защиты элементов арматурных изделий, а также для их транспортирования и пакетирования при максимальном сокращении ручного труда, экономии металла и энергозатрат» [5]. Следовательно, внедрение передовых технологий для изготовления закладных деталей является актуальной темой для разработок и исследований, особенно учитывая объемы производства железобетонных изделий (закладные детали являются частью железобетонных изделий).

В таблице 6.52 «Производство изделий из бетона, используемых в строительстве» статистического сборника «Промышленное производство»

[6, с. 171] можно рассчитать суммарный объем железобетонный конструкций (учтем только железобетонные конструкции). В результате, за 2021 год было изготовлено 16594 тыс. м3. Если предположить, что внедрение автоматизации будет повсеместное, то это позволит изготовить данный объем быстрее, что удовлетворит требования растущего объема строительства, позволит уменьшить издержки при производстве благодаря уменьшению числа бракованных изделий, а также повысить их качества.

2. СУЩЕСТВУЮЩИЕ РЕШЕНИЯ

Рассмотрим схему закладной детали и ее технологию изготовления. Закладная деталь в общем случае состоит из пластин или пластины (рис. 1), к которой привариваются арматурные стержни разной конфигурации.

Если исключить заготовительные операции (подготовку компонентов закладной детали), то получится следующие этапы производства [7, с. 59]:

- Расположение компонентов между собой согласно технологической карте;

- Сварка арматурных стержней;

- Зачистка внешней поверхности от сварочных брызг.

Следовательно, объектом автоматизации являются посты сборки-сварки, на которых происходит изготовление закладных изделий вручную. На пост поступают компоненты закладной детали, на выходе имеется готовая деталь для прохождения контроля.

Контроль закладных деталей осуществляется согласно

ГОСТ 10922-75 [8] или согласно требованиям заказчика при условии, что требования заказчика жестче определенных ГОСТом.

Выделим основные параметры, на которые влияют именно технологические операции:

- Параллельность сваренных пластин (если пластин более двух);

- Чистота внешней поверхности пластин;

- Углы наклона компонентов (если предусмотрены конфигурацией закладной детали);

- Прочность сварочного соединения.

Этапы производства, выделенные выше, и являются задачами автоматизации:

- Жесткое расположение компонентов для удовлетворения требований параллельности и с возможностью дальнейшей сварки;

- Сварка компонентов, удовлетворяющая ГОСТ 14098-2014 [9], и гарантирующая необходимое качество;

- Зачистка верхней поверхности закладной детали.

Стоит отметить, что еще одной задачей является увеличение объема выпуска данных деталей в сравнении с ручным способом, следовательно еще одной задачей становится производительность после автоматизации.

Так как задачей статьи является рассмотрение возможного концепта решения, то изучим различные существующие варианты, опираясь на их использование в промышленности и рассмотрим перспективные направления автоматизации.

В качестве критерием сравнения установим следующие: степень автоматизации, интеграция в существующие системы учета, возможность переналадки на другие конфигурации изделия.

В учебном пособии «Технологии и оборудование для производства арматурных изделий и конструкций» в главе «Изготовление закладных деталей» [7, с. 247-249] упоминается механизированная установка на базе АДФ-2001, которая позволила увеличить производительность в 2 раза.

Система представляет собой конвейер, который обеспечивает шаговое перемещение. Шаг равен шагу расположения стержней. Система производит автоматическую сварку под флюсом стержней к пластинам. Узким местом системы является сварка только одного ряда стержней, для сварки другого ряда необходимо повернуть пластины.

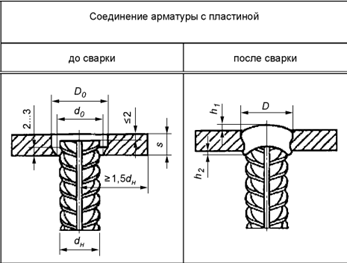

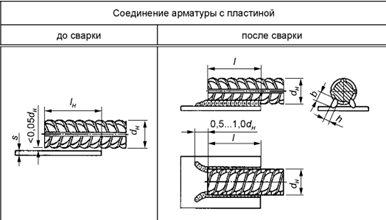

Кроме того, установка АДФ-2001 предназначена для сварки только таврового соединения (рис. 2). При изменении конфигурации закладной детали в виде добавления нахлесточного соединения (рис. 3) разработанная система не будет эффективна. Также при увеличении количества рядов стержней эффект в производительности будет нивелироваться временем разворота пластин; в дополнении к этому при наличии более двух рядов стержней может возникнуть проблема, заключающая в невозможности подвести сварочный инструмент к стержню из-за соседних. Зачистка поверхности происходит вручную от выступающих частей сварки.

Рисунок 2. Тавровое соединение

Рисунок 3. Нахлёсточное соединение

В патенте [10] представлено устройство сварки закладных деталей. Его отличие заключается в возможности сваривать несколько стержней за один цикл сварки, а также механизация подачи стержней в зону работы. Данное устройство интересно тем, что позволяет в автоматическом режиме получать закладные детали, состоящие из одной пластины с несколькими вертикальными стержнями. Устройство предназначено только для такого типа деталей и не позволяет производить детали с двумя сваренными между собой при помощи стержней пластинами. Также в связи с тем, что устройство представляет собой механическую систему, возникает вопрос в скорости производства и надежности устройства в связи с большим количеством механических частей. Зачистка поверхности происходит вручную от выступающих частей сварки.

В патенте [11] представлено устройство для сборки и сварки закладных деталей. Устройство интересно тем, что позволяет получать закладные детали с нахлесточным соединением при помощи контактной сварки, из-за чего не образуются сварочные брызги, что решает проблему зачистки. Еще одним достоинством системы является автоматическое складирование готовых изделий. Это устройство предназначено только для упомянутого выше типа закладных деталей, что является недостатком при смене конфигурации закладной детали.

Составим итоговую таблицу, исходя из критериев и анализа.

Таблица 1. Сравнительная таблица существующих систем

|

Существующая система |

Качество изделий |

Степень автоматизации |

Интеграция в существующие системы учета |

Возможность переналадки |

| Установка на базе АДФ-2001 | Удовлетворяет критериям | Автоматизация сварки | Нет возможности, необходима доработка | Нет возможности |

| Патент 1 | Удовлетворяет критериям | Автоматизация сварки и установки компонентов | Нет возможности, необходима доработка | Нет возможности |

| Патент 2 | Удовлетворяет критериям | Автоматизация сварки, установки и складирования изделий | Нет возможности, необходима доработка | Нет возможности |

Исходя из таблицы можно сделать вывод, что для предприятий, специализирующихся на многих видах закладных деталей, необходима установка нескольких систем, что является финансово затратным и не всегда реализуемым мероприятием, особенно если после производства партия с одной конфигурации больше не будет востребована. Кроме того, необходима будет доработка систем для интеграции в системы учета предприятия (внедрение датчиков, контроллеров) и повышение безопасности, так как в чрезвычайной ситуации механизированная система не сможет остановиться без человека.

В результате есть перспектива для применение современных технологических возможностей для производства закладных деталей с применением «умных» систем.

3. АНАЛИЗ ВОЗМОЖНЫХ РЕШЕНИЙ

Современным трендом в автоматизации является применение промышленной робототехники, которая неоднократно доказывает свою эффективность и гибкость в адаптации к производственным условиями.

Согласно аналитике Сбербанка за 2018 год [12], с 2007 года активно наблюдается рост объема ежегодных мировых поставок промышленных роботов, что означает их активное внедрение в производственные процессы.

В прогнозе на 2018 – 2020 года исследования предполагают, что мировой эксплуатационный парк промышленных роботов будет продолжать расти примерно на 14% год.

Поэтому в качестве направления автоматизации вышеупомянутых задач рассмотрим применение робототехнических систем и их использование.

Роботизация сварки применяется на практике уже давно, и она неоднократно доказала свою эффективность. Так, в обзоре роботизированных комплексов [13] говорится о том, что роботы могут успешно сваривать пространственные сложные швы с переменным сечением, обеспечивая необходимое качество. Робот окупает себя за весь срок эксплуатации примерно 4-7 раз.

Сами комплексы могут состоять из нескольких роботов и дополнительного оборудования для обеспечения доступности шва. Длительность рабочего дня комплексов также неограничена, поэтому объемы производства могут быть значительно увеличены.

Благодаря разработке роботизированного комплекса для автоматизации процесса сварки трубопроводов на авиастроительном производстве [14] был получен значительный экономический эффект около 550 миллионов рублей за счет снижения затрат на изготовление специального технологического оснащения и сокращения части основных и вспомогательных рабочих. Кроме того, качество сварки роботизированных систем остается постоянным, тогда как ручная сварка может быть подвержена человеческому фактору.

Промышленные роботы также применяются и в шлифовальных операциях. Так, в исследовании [15] говорится о разработке специальной системе контроля усилия при чистовом шлифовании ступени компрессора. Разработанная система значительно уменьшает конечную шероховатость поверхности в сравнении с ручным способом шлифования, поэтому применительно к поставленной задаче статьи, роботизированный сварочный комплекс может состоять из 2 промышленных роботов, один из которых отвечает за сварочные операции, а другой – за зачистку поверхности закладной детали. Но так как зачистка – более грубая операция в сравнении с чистовым шлифованием, и высокое качество шероховатости при производстве закладных деталей не требуется, то можно разработать отдельную систему зачистки и интегрировать в роботизированный комплекс за счет использования общих промышленных протоколов.

Еще одним преимуществом применения промышленных роботов является их перепрограммируемость, поэтому при смене конфигурации закладных деталей есть возможность создать новые траектории перемещения и сохранить их, что позволит в будущем быстро произвести переналадку оборудования на новые конфигурации детали.

Из операций, которые требуется автоматизировать, осталась операция закрепления, которую можно решить применением автоматизированных кондукторов. Так, в учебнике [16] рассматривается применение кондукторов с автоматизированным зажимом заготовки, освобождающим рабочего от выполнения ряда ручных приемов.

Роботизированные комплексы обладают и рядом недостатком, которые отмечены в источнике [17]. В них входят: большие первоначальные капвложения, сложности при проектировании и внедрении системы управления, выполнения технико-экономического анализа, необходимость в обучении кадров, мало поставщиков сложных систем. Данный материал датируется 2013 годом, и исходя из статистики объема роботов, многие из недостатков уже решены: каждая компания производства роботов имеет свой курс обучения, существует много фирм автоматизации, имеющих успешные проекты и опыт по внедрению роботов.

Существенным же недостатком являются именно большие капвложения. Но при правильном технико-экономическом обосновании можно получить приемлемый срок окупаемости. Поэтому применение роботизированных комплексов рекомендуется осуществлять при массовом производстве, где экономический эффект будет более значителен.

Составим таблицу, аналогичную таблице 2, где внесем в качестве решение применение роботизированной системы.

Таблица 2. Сравнительная таблица для роботизированного комплекса

|

Предлагаемая система |

Качество изделий |

Степень автоматизации |

Интеграция в существующие системы учета |

Возможность переналадки |

| Роботизированный комплекс | Удовлетворяет критериям, не зависит от человеческого фактора | Автоматизированы все операции, кроме установки компонентов | Существует | Есть |

ЗАКЛЮЧЕНИЕ

В данной работе были рассмотрены перспективы автоматизации производства закладных изделий и был сделан вывод, что, в связи с большим объемом железобетонных изделий и строительства сооружений, направление автоматизации перспективно.

Были рассмотрены существующие автоматизированные системы, которые не обладают высоким уровнем автоматизации и которые предназначены только для производства одной конфигурации закладных деталей.

В качестве возможного решения было предложено использование роботизированных комплексов, которые обладают преимуществами и уже активно используются в современной промышленности.

Библиографический список

- СТРОИТЕЛЬСТВО В РОССИИ / Н. А. Власенко, Л. В. Денисов, Е. Е. Дехтяр [и др.]. — Текст : непосредственный // СТРОИТЕЛЬНАЯ ДЕЯТЕЛЬНОСТЬ. — Москва : Росстат, 2020. — С. 12;

- Как роботы ABB развивают автоматизацию в строительстве. — Текст : электронный // Всероссийский отраслевой журнал : [сайт]. — URL: https://rcmm.ru/press-relizy/53371-kak-roboty-abb-razvivajut-avtomatizaciju-v-stroitelstve.html (дата обращения: 05.12.2022);

- Цифровизация в развитии коммерческого строительства. — Текст : электронный // RETAIL&LOYALTY : [сайт]. — URL: https://retail-loyalty.org/expert-forum/tsifrovizatsiya-v-razvitii-kommercheskogo-stroitelstva/ (дата обращения: 05.12.2022);

- ГОСТ Р 57997-2017 «АРМАТУРНЫЕ И ЗАКЛАДНЫЕ ИЗДЕЛИЯ СВАРНЫЕ, СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ» : дата введ. 2017-11-24. – М. – Стандартинформ, 2018. – 23 с.;

- СНиП 3.09.01-85 «ПРОИЗВОДСТВО СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ» : дата введ. 1986-01-01. – М. – Госстрой России, 2005 – 46 с.;

- ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ БЕТОНА, ИСПОЛЬЗУЕМЫХ В СТРОИТЕЛЬСТВЕ / Н. А. Власенко, Е. В. Зарубина, М. П. Клевакина [и др.]. — Текст : непосредственный // ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО В РОССИИ. — Москва : Росстат, 2021. — С. 171;

- Волков, С. А. Технологии и оборудование для производства арматурных изделий и конструкций: Учебное пособие / С. А. Волков. — СПб. : Лань, 2012. — 336 c. — Текст : непосредственный;

- ГОСТ 10922-75 «Арматурные изделия и закладные детали сварные для железобетонных конструкций. Технические требования и методы испытаний» : дата введ. 1976-01-01. – М. – Издательство стандартов, 1985. – 22 с.;

- ГОСТ 14098-2014 «СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ» : дата введ. 2015-07-01. – М. – Стандартинформ, 2015. – 40 с.;

- Патент СССР № 2696522/25-27, 23.11.1978;

- Патент СССР №4793182/27, 18.12.89;

- АНАЛИТИЧЕСКИЙ ОБЗОР МИРОВОГО РЫНКА РОБОТОТЕХНИКИ // АНО “ЦЕНТР МЕЖДИСЦИПЛИНАРНЫХ ИССЛЕДОВАНИЙ ИМ. С.П. КУРДЮМОВА “СРЕТЕНСКИЙ КЛУБ” URL: https://spkurdyumov.ru/uploads/2018/05/Robo_2018.pdf (дата обращения: 05.12.2022).

- Роботизированные комплексы для сварки // Территория Нефтегаз. 2013. №5. URL: https://cyberleninka.ru/article/n/robotizirovannye-kompleksy-dlya-svarki (дата обращения: 05.12.2022);

- Павлов Павел Юрьевич Автоматизации процесса сварки трубопроводов на авиастроительном производстве с помощью роботизированных сварочных комплексов // Известия Самарского научного центра РАН. 2014. №1-5. URL: https://cyberleninka.ru/article/n/avtomatizatsii-protsessa-svarki-truboprovodov-na-aviastroitelnom-proizvodstve-s-pomoschyu-robotizirovannyh-svarochnyh-kompleksov (дата обращения: 20.11.2022).

- Li, Dingwei & Chen, Fan & Zhao, Huan & Ding, Han Robotic Compliant Grinding for Complex Blisk with an Intelligent End-Effector // International Conference on Mechatronics and Automation (Changchun, China, August 5 – 8). URL: https://www.researchgate.net/publication/328182643_Robotic_Compliant_Grinding_for_Complex_Blisk_with_an_Intelligent_End-Effector

- Винников, И. З. Сверлильные станки и работа на них: Учебник для СПТУ / И. З. Винников. — 5-е изд., перераб. и доп. . — Москва : Высшая школа, 1988. — 256 с. c. — Текст : непосредственный.

- Илюхин, В. Н. ОСНОВЫ РОБОТОТЕХНИКИ: Электронный образовательный контент к лаб. работам, практ. занятиям и курс. проектированию / В. Н. Илюхин, В. А. Михеев, П. И. Грешняков. — Самара : Самар. гос. аэрокосм. ун-т им. С. П. Королева, 2013. — 96 c. — Текст : электронный.