Научный руководитель: Харисов Азамат Робертович

кандидат технических наук, доцент

ВВЕДЕНИЕ

Согласно толковому словарю Ефремовой, «автоматизация» – это применение технических средств и специальных систем управления, частично или полностью освобождающих человека от непосредственного участия в процессе производства, получения и преобразования энергии, материалов, информации.

Из понятия следует, что проводить автоматизацию стоит для исключения влияния человеческого фактора на производственные процессы за счет применения специализированных технических средств. На данный момент на рынке присутствует множество таких технических средств от различных фирм. Попробуем разобраться, какие технические средства подойдут нам для проведения автоматизации.

Цель НИР заключается в проведении автоматизации транспортной системы на трубонарезном участке.

1. Описание объекта управления

1.1. Характеристика производства

Трубная промышленность – крупнейшая отрасль российской металлургии по производству и выпуску металлических труб.

Свердловская область является важнейшим игроком на российском рынке, изготавливающим данный вид продукции. Он используется в энергетике, машиностроении, строительстве, но прежде всего предприятиями нефтегазового сектора. Так, по данным регионального правительства, на территории субъекта сосредоточено 35% российского производства нефтегазовых труб [3].

1.2. Форма производства

Предприятие специализируется на массовом производстве различных видов труб нефтяного сортамента.

Для обеспечения такого массового производства требуется непрерывное, прямоточное, ритмичное протекания материальных потоков. Такое производство традиционно называют поточным производством [4].

Поточное производство – это форма организации производства, основанная на ритмичной повторяемости согласованных во времени технологических операций, выполняемых на специализированных рабочих местах, расположенных по ходу следования технологического процесса изготовления одного или нескольких типов изделий [4].

Отметим, что организация поточного производства позволяет предприятию повысить его эффективность и наладить высокую степень организации труда, однако стоит учитывать, что сотрудники предприятия, работая на конкретном оборудовании, обладают узкоспециализированными навыками, что сказывается на гибкости производства.

Еще одним недостатком поточного производства является нарушение ритмичности промышленного цикла. Оно может быть вызвано как человеческим фактором, так и выходом оборудования из строя.

1.3. Продукция

Рассматриваемое предприятие специализируется на выпуске труб нефтяного сортамента, среди них – бурильные, обсадные, насосно-компрессорные, нефтегазопроводные, котельные и теплоизолированные лифтовые. Оборудование, которое используется на предприятии, позволяет изготавливать продукцию в широком диапазоне размеров, из различных материалов, что соответствует запросам заказчиков.

Качество выпускаемых труб подтверждено сертификатами АРI, Сертификатами соответствия в системе ГОСТ Р, ИНТЕРГАЗСЕРТ, лицензиями, и другими разрешительными документами [10].

1.4. Требования к автоматизации резьбонарезного участка

Один из производственных участков должен будет отвечать за выпуск труб с трубной треугольной резьбой. Он состоит из двух параллельных, независимых друг от друга линий резки.

АСУ ТП должна будет управлять работой:

- двух рольгангов, один из которых перемещает трубу к столу транспортной системы, а второй, в свою очередь, забирает готовое изделие и направляет дальше по производственной линии;

- транспортной системы, которая перемещает трубу между станками для двухсторонней обработки;

- люнетов (рис. 1), которые удерживают длинную цилиндрическую заготовку во время обработки, тем самым уменьшая вибрации, исключая удары и повышая качество обработки;

Рисунок 1. Неподвижный люнет с роликами

- двух станков MSC-25, расположенных так, чтобы трубу можно было обработать с двух концов.

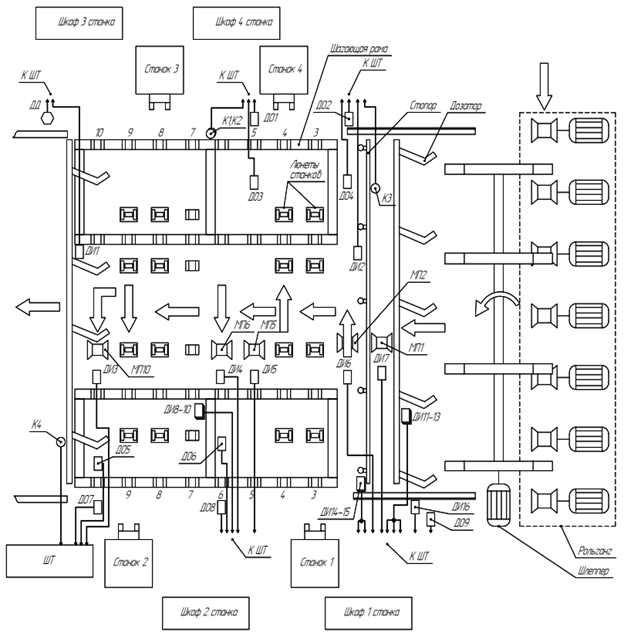

1.5. Техпроцесс перемещения трубы по участку

На рисунке 2 представлена предварительная схема трубонарезного участка, выполненная в соответствии с ГОСТ 2.109-73 [1]. Движение трубы на схеме осуществляется справа налево. Заготовка после сортировки поступает на рольганг. Далее шлеппер перекладывает трубу с рольганга на направляющие, по которым она движется до дозатора. Дозатор отвечает за подачу одной трубы на механизмы позиционирования. В зависимости от того, какая это труба в паре (первая или вторая), стопор, располагающийся за дозатором, либо останавливает трубу на механизме позиционирования первой оси, либо пропускает трубу на механизм позиционирования второй оси. После того как первая заготовка прошла позиционирование, она подхватывается шагающей рамой и поступает на третью ось транспортной системы, где перекладывается на люнеты первого станка, а шагающая рама в это время забирает вторую трубу со второй оси. Далее две трубы параллельно перемещаются на четвёртую и третью ось соответственно, где располагаются на люнетах первого и четвёртого станков. После этого механизмы подачи станков захватывают заготовки, происходит обработка и трубы с одним обработанным концом возвращаются на люнеты. Затем происходит перемещение труб с помощью шаговой рамы до пятой и шестой осей, где вновь происходит позиционирование труб таким образом, чтобы нарезать резьбу на необработанных ещё концах. Нарезание резьбы происходит на восьмой и девятой осях на третьем и втором станках соответственно. После того, как трубы были обработаны, шагающая рама перемещает их на десятую ось системы, где при необходимости происходит позиционирование трубы влево, а затем перекладыватель трубы передаёт трубу далее по производственной линии на участок навинчивания муфт.

Рисунок 2. Схема трубонарезного участка

Механизмы позиционирования трубы на осях 1, 2, 5, 6, 10 могут иметь электропривод или гидропривод для обеспечения точного перемещения труб между станками, а также повышения надежности системы.

Шагающая рама служит для перемещения трубы по осям (1…10) транспортной системы в направлении от начала линии к её концу. Продольное перемещение рамы должно осуществляется с помощью асинхронного электродвигателя, т.к. данный тип двигателей имеет длительный срок службы и низкую цену. Для подъёма и опускания рамы лучше воспользоваться гидроприводом, т.к. данный тип двигателей идеально подходит для перемещения больших масс (в нашем случае рама с четырьмя трубами).

Дозатор служит для подачи заготовки на ось 1 линии для последующего выравнивания трубы.

Стопор (отсекатель) предназначен для обеспечения одиночной подачи трубы на механизмы транспортировки.

2. Характеристика существующих проблем на предприятии и обоснование причин проведения модернизации

2.1. Характеристика существующих проблем на предприятии

В данный момент на рассматриваемом предприятии не хватает производственных мощностей для изготовления необходимого объема труб, требуемых Заказчиками. Также завод нуждается в проведении повсеместной модернизации, т.к. продолжительные простои оборудования могут привести к остановкам целых производственных линий, а в дальнейшем и банкротству завода.

2.2. Обоснование причин проведения автоматизации

Основные причины проведения автоматизации:

- Поддержания работоспособности предприятия во время проведения модернизации, за счет ввода нового участка;

- Увеличения производственной мощности предприятия после проведения модернизации;

- Сохранения некоторого количества рабочих мест, за счет перевода рабочих из одного цеха в другой.

3. Характеристики автоматизированной системы управления

3.1. Назначение системы

АСУ ТП предназначена для управления транспортной системой трубонарезного участка:

-

приём и обработка сигналов с датчиков системы;

-

обмен информацией с контроллерами станков;

-

предоставление необходимых данных оперативному персоналу;

-

контроль работы оборудования.

3.2. Цели создания системы

Создание системы преследует следующие цели:

- повышение производственной мощности предприятия;

- захват новых рынков сбыта продукции.

3.3. Требования к системе в целом

Система должна управлять следующими механизмами:

- дозатор труб;

- стопор;

- шагающая рама;

- механизмы позиционирования.

Система должна быть подключена к сети PROFIBUS DP для обмена информацией с контроллерами станков и преобразователем частоты двигателя шагающей рамы.

Система должна иметь возможность подключения к сети Industrial Ethernet для подключения к SCADA-системе.

3.4. Требования по диагностированию системы

Планово-предупредительные работы, включающие в себя диагностику и техническое обслуживание, проводятся 1 раз в месяц. Проверка целостности данных и их резервное копирование, а также диагностика аппаратного и программного обеспечения проводится по мере необходимости.

3.5. Требования к задачам, выполняемым системой

- приём трубы;

- позиционирование труб для последующей двухсторонней обработки;

- подача трубы на оси станков и механизмов позиционирования с помощью шагающей рамы;

- использование преобразователя частоты для управления электроприводом шагающей рамы.

4. Выбор ПЛК для АСУ ТП

Программируемые логический контроллер (ПЛК) – это цифровая электронная система, предназначенная для применения в производственной среде, которая использует программируемую память для внутреннего хранения ориентированных на потребителя инструкций по реализации таких специальных функций, как логика, установление последовательности, согласование по времени, счет и арифметические действия для контроля посредством цифрового или аналогового ввода/вывода данных различных видов машин или процессов [2].

В данный момент на мировом рынке ПЛК наиболее распространены [9]:

- Siemens;

- Rockwell Automation;

- Mitsubishi Electric;

- Schneider Electric;

- Omron.

4.1. Обзор ПЛК различных производителей

Рассмотрим лидеров среди производителей ПЛК в области промышленной автоматизации:

- SIEMENS;

- OMRON.

Следует также уделить внимание отечественным производителям – Контар, Овен, Segnetics, Fastwel, Текон. Среди отечественных для сравнения рассмотрим, например, ПЛК компании Контар и Овен.

При отборе программируемых логических контроллеров для создания АСУ руководствуются следующими критериями:

- поддержка протокола обмена данными PROFIBUS-DP;

- возможность подключения модулей ввода/вывода;

- минимум 1 МБ рабочей памяти;

- поддержка продукта производителем.

4.1.1. SIEMENS

Контроллеры SIMATIC — это не просто мощное оборудование для управления всеми типами машин и установок. Возможности контроллеров SIMATIC постоянно расширяются за счет новых функций. Это делает контроллеры SIMATIC идеальной основой для инновационных решений и важной частью нашего подхода к полностью интегрированной автоматизации [7].

Среди серий, широко распространённых на рынке, предприятию для рассмотрения подходят контроллеры S7-300 и S7-1200.

4.1.1.1. Серия S7-300

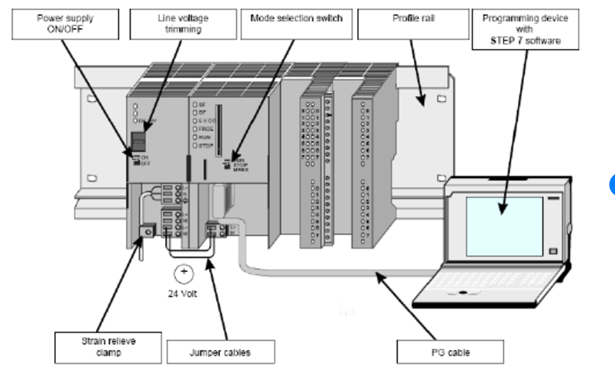

На рисунке 4 представлен общий вид ПЛК S7-300.

Рисунок 3. Станция S7-300

Особенности данной системы, следующие:

-

модульная мини-система ПЛК;

-

конструкторское исполнение без принудительного охлаждения;

-

гибкость системы благодаря легко подключаемой периферии;

-

поддержка до 32 модулей периферии;

-

обмен данными по технологиям PROFIBUS, PROFINET, point-to-point, MPI;

-

возможность подключения HMI-панелей.

На рисунке 5 представлена общая структура соединения компонентов системы.

Рисунок 4. Структура S7-300

Контроллеры данной серии обладают следующими достоинствами:

-

эргономичный дизайн;

-

высокая ремонтопригодность, вызванная модульным строением;

-

широкий функционал;

-

персонал предприятия хорошо знаком с данной системой;

-

наличие комплектующих системы на предприятии.

Недостатки серии:

-

производитель планирует завершить производство серии в 2023 году;

-

производитель приостановил поставки нового оборудования.

4.1.1.2. Серия S7-1200

На рисунке 6 представлен общий вид ПЛК S7-1200.

Рисунок 5. Станция S7-1200

Особенности данной системы, следующие:

-

эффективное проектирование благодаря интеграции с программной средой разработки;

-

разнообразие диагностических функций, позволяющих наиболее быстро определить причину ошибки;

-

модульный дизайн;

-

модуль быстрого счёта, ПИД-регулятор уже интегрированы и могут использоваться без применения внешних модулей;

-

обмен данными по технологиям PROFINET, point-to-point, MPI;

-

возможность подключения HMI-панелей.

На рисунке 7 представлена общая структура соединения компонентов системы.

Рисунок 6. Структура S7-1200

Контроллеры данной серии обладают следующими достоинствами:

-

эргономичный дизайн;

-

высокая ремонтопригодность, вызванная модульным строением;

-

встроенные цифровые вводы/выводы;

-

встроенный интерфейс Ethernet.

Недостатки серии:

-

ограничение на подключаемые модули вводов/выводов (до 8 модулей ввода вывода);

-

производитель приостановил поставки нового оборудования.

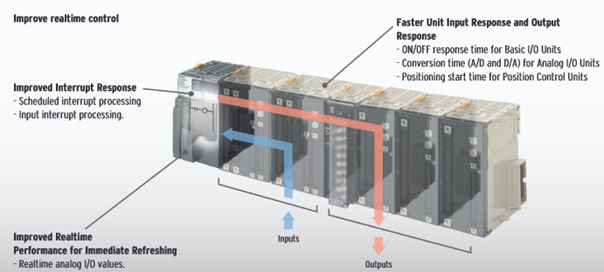

4.1.2. OMRON CJ2H-CPU68

Серия CJ2H идеально подходит для автоматизации передовых машин, например, для контроля электрических компонентов с обработкой изображений и высокоскоростной сортировки на конвейерах [6]. На рисунке 8 изображён внешний вид контроллера.

Рисунок 7. Контроллер CJ2H

Ключевые особенности контроллера:

-

постоянный доступ через стандартный порт USB;

-

стандартный порт Ethernet с функцией EtherNet/IP Data Link;

-

мгновенное обновление основных входов/выходов обеспечивает обработку в реальном времени;

-

большой объем памяти.

На рисунке 9 представлена общая структура контроллера.

Рисунок 8. Станция контроллера CJ2H

К достоинствам данной системы можно отнести следующее:

-

прямой доступ к данным высокоскоростных аналоговых устройств;

-

поддержка до 20 осей;

-

модульная структура.

Недостатки контроллера:

-

избыточный функционал;

-

персонал цеха плохо знаком с данным оборудованием (не используется на предприятии);

-

отсутствует возможность подключения к сети PROFIBUS.

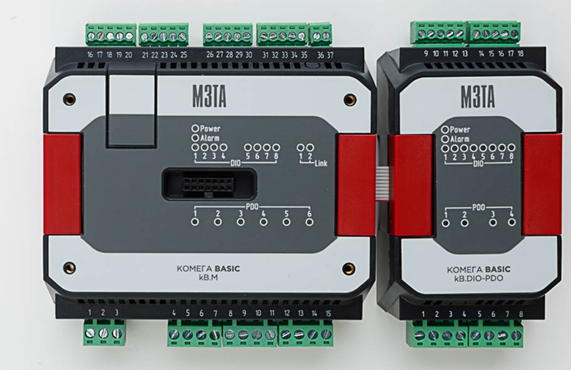

4.1.3. ПТК КОМЕГА Basic

Программно-технический комплекс Комега Basic – это новая разработка Московского завода тепловой автоматики. Комплекс предназначен для автоматизированного управления, контроля и мониторинга разнообразных технологических процессов. В комплекс входят свободно программируемые контроллеры и программное обеспечение для них [8].

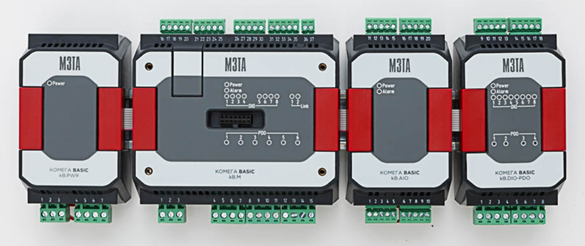

На рисунке 10 изображён внешний вид базового модуля контроллера.

Рисунок 9. Базовый модуль kB.M

Особенности системы:

-

базовый модуль имеет встроенные вводы/выводы;

-

процессоры ARM Cortex-M4;

-

часы реального времени;

-

поддержка RS485, M-BUS, Wi-Fi.

На рисунке 11 представлен пример системы с модулем питания и модулями расширения с аналоговыми каналами.

Рисунок 10. Станция КОМЕГА

Достоинства данной системы:

-

отечественный производитель;

-

SCADA-система собственной разработки;

-

Модульное исполнение;

-

Возможность подключения к сетям PROFIBUS, M-BUS и Wi-Fi.

Недостатками системы являются:

-

низкое быстродействие;

-

персонал цеха плохо знаком с данным оборудованием (не используется на производстве).

4.1.4. ОВЕН ПЛК210

ОВЕН ПЛК210 – новая линейка моноблочных контроллеров с расширенными коммуникационными возможностями и дополнительными функциями надежности [5].

На рисунке 12 изображён центральный модуль контроллера.

Рисунок 11. ОВЕН ПЛК210

Особенности данного контроллера:

-

процессор ARM Cortex-A8 800МГц;

-

операционная система Linux с RT-патчем;

-

поддержка быстрых входов/выходов до 95 кГц;

-

двойной ввод питания для резервирования по питанию;

-

модульная структура;

-

крепление на DIN-рейку или на стену.

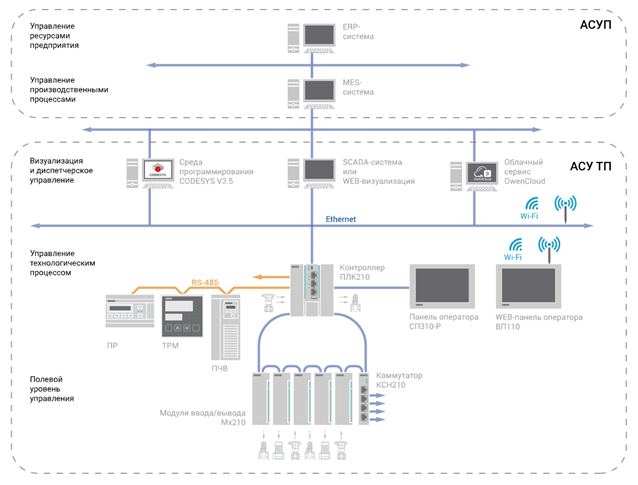

На рисунке 13 представлена структура системы контроллера.

Рисунок 12. Система на базе ОВЕН ПЛК210

Достоинства контроллера:

-

основной коммуникационный интерфейс Ethernet;

-

для программирования используется ПО CODESYS;

-

использование языков FBD, LAD;

-

встроенный Firewall;

-

отечественный производитель.

Недостатки контроллера:

-

отсутствует возможность подключения к PROFIBUS DP;

-

нестабильная работа ПО (контроллер неожиданно может выйти из строя);

-

персонал цеха плохо знаком с данным оборудованием (не используется на предприятии).

5. Существующие решения

5.1. Пример системы, использующейся до 2011 года

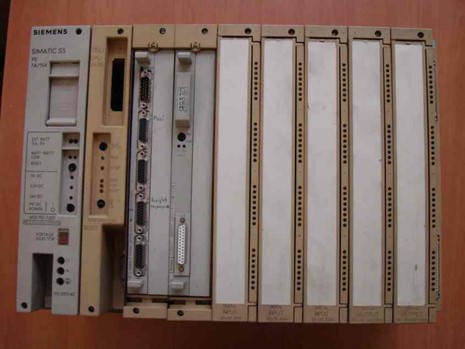

Автоматизированная система управления построена на ПЛК компании Siemens поколения SIMATIC S5, которая была представлена миру в 1979 году.

В качестве сердца системы до модернизации использовался программируемый контроллер SIMATIC S5-100U.

Данный контроллер основывается на модульном принципе (как и современное семейство контроллеров SIMATIC S7), что позволяет использовать одновременно 448 цифровых вводов/выводов. Благодаря модульному строению S5-система легко расширяется и адаптируется для выполнения поставленных задач [1].

Система контроллера состоит из следующих типовых модулей:

- Модуль блока питания;

- Модуль центрального процессора;

- Модули ввода/вывода;

- Шинные модули с терминальным блоком.

- Интерфейсные и коммуникационные модули;

- Стандартная крепёжная рейка.

Рисунок 13. Система SIMATIC S5-100U

5.1.1.1. Модуль источника питания

Контроллер способен работать при различных рабочих напряжениях питания: 24В постоянного тока, 115/230В переменного тока. Для каждого из возможных вариантов питания на модуле центрального процессора необходимо установить переключатель в соответствующую позицию и использовать соответствующий блок питания.

Помимо модуля источника питания необходимо использовать литиевую батарею, поддерживает память RAM в работоспособном состоянии.

5.1.1.2. Модуль центрального процессора

Центральный процессор (ЦП) контроллера сканирует код программы и отвечает за его выполнение. ЦП имеет порт для подключения программатора, панели оператора или для подключения к шине обмена информации SINEC L1.

5.1.1.3. Модули входов и выходов

Данные модули служат для обмена информацией между модулями ЦП, датчиками или другими устройствами. Основными видами поддерживаемых модулей ввода/вывода являются цифровые модули и аналоговые. Также S5-100U поддерживает подключение модулей таймеров, модулей счётчиков, коммуникационных модулей и др.

Существует 2 возможных варианта подключения проводов к модулям: винтовые зажимы и зажимы с защёлками.

5.1.1.4. Цифровые модули

Поддерживаются модули на 4, 8 и 16 выходов, работающих при различных уровнях рабочего напряжения. Каждый из вводов/выводов имеет собственную светодиодную индикацию состояния.

5.1.1.5. Аналоговые модули

Данные модули используются для работы с током и напряжением. При этом каждый из аналоговых модулей поддерживает 4 ввода/вывода. Разрешение чтения аналогового сигнала составляет 12 бит со знаком, то есть 2048 делений. Однако выходное разрешение составляет 11 бит со знаком, то есть 1024 деления.

5.1.1.6. Интерфейсные и коммуникационные модули

В случае если невозможно разместить все необходимые модули на одной рейке, необходимо использовать интерфейсные модули для организации распределённой периферии. Максимальное число поддерживаемых модулей при такой организации составляет 32 штуки.

Коммуникационные процессоры позволяют обмениваться информацией между контроллерами. В зависимости от модели коммуникационного процессора передача информации осуществляется с помощью различных технологий. Например, коммуникационный процессор CPU 541 позволяет подключить S5-100U к сети PROFIBUS DP.

5.1.2. Недостатки системы

5.1.2.1. Привода

Основу старой системы составляли привода постоянного тока, которые имеют свои недостатки:

- графитовые щетки, которые быстро изнашиваются, что ограничивает срок службы;

- высокая себестоимость;

большие затраты на эксплуатацию.

5.1.2.2. Техподдержка и обслуживание

Данное поколение систем управления было снято с производства в 2003– 2006 годах, а в октябре 2020 года производитель полностью прекратил техническую поддержку данного оборудования. Siemens не устанавливает срок эксплуатации на ПЛК, однако после отмены технической поддержки управляющего оборудования возникла проблема пониженной ремонтопригодности системы.

Кроме того, что восстановление работоспособности системы при отсутствии новых комплектующих может вызвать более продолжительные простои, у старого контроллера встроенная система диагностики также не позволяет оперативно определить причину сбоев.

5.2. Пример системы, использующейся в 2011-2022 года

Автоматизированная система управления построена на ПЛК компании Siemens поколения S7-300.

5.2.1. Характеристика ПЛК CPU 317-2DP

-

Для построения систем управления средней и высокой степени сложности со скоростной обработкой информации;

-

Рабочая память 1024 Кбайт;

-

До 32 модулей S7-300 на систему локального ввода-вывода;

-

Встроенный комбинированный интерфейс MPI/ DP и интерфейс PROFINET.

5.2.2. Область применения

CPU 317-2 DP оснащен встроенными интерфейсами MPI/PROFIBUS DP и PROFIBUS DP, отличается высокой производительностью и способен выполнять программы большого объема. Он предназначен для построения высокопроизводительных систем автоматизации с развитой системой локального и распределенного ввода-вывода.

В сети PROFIBUS DP оба интерфейса CPU 317-2DP способны выполнять функции ведущего (DP V1) или ведомого DP устройства.

Помимо STEP 7 для программирования CPU 317-2 DP могут оптимально использоваться инструментальные средства проектирования:

-

S7-SCL;

-

S7-GRAPH.

CPU 317-2 DP является идеальной платформой для решения технологических задач:

-

управления движением с использованием пакета Motion Control;

-

систем автоматического регулирования на основе программных модулей STEP 7, а также пакетов Standard и Modular PID Control.

5.2.3. Модули расширения ПЛК

Для организации управления использовались станции ET200M:

-

2 модуля цифровых входов по 32 канала (SM321);

-

модуль цифровых выходов на 16 каналов с выходным током 0,5А (SM322);

-

модуль цифровых выходов на 8 каналов с выходным током 2А (SM322).

5.2.3.1. Характеристикb станции ET 200M

- Модульная станция систем распределенного ввода-вывода на основе обычных или резервированных сетей PROFIBUS DP со степенью защиты IP 20;

- Работа в сетях PROFIBUS DP;

- Обмен данными с ведущим DP устройством со скоростью до 12 Мбит/с;

- Наличие интерфейсных модулей со встроенным электрическим (RS 485)

интерфейсом для подключения к сети PROFIBUS DP.

Станция ET 200M включает в свой состав:

- Один интерфейсный модуль IM 153 (при подключении к резервированной сети PROFIBUS DP – два интерфейсных модуля);

- До 8 модулей S7-300.

5.2.4. Недостатки АСУ

Недостатки:

-

ограничение на подключаемые модули вводов/выводов (до 8 модулей ввода вывода);

-

производитель приостановил поставки нового оборудования.

Как говорилось ранее, в условиях поточного производства необходимо исключить возникновение продолжительных простоев. Без возможности замены оборудования это невозможно, т.к. ремонт занимает немалое время на поиск и устранение причин сбоев.

6. Построение новой АСУ

6.1. Выбор технических средств автоматизации

6.1.1. Выбор ПЛК

При выборе ПЛК следует руководствоваться следующими критериями:

-

доступность;

-

возможность подключения к сети PROFIBUS DP;

-

помехозащищенность;

-

наличие встроенных входов/выходов;

-

поддержка производителем в будущем.

Данным критерием соответствует ПТК КОМЕГА Basic.

УСЛОВИЯ ЭКСПЛУАТАЦИИ

-

Температура воздуха – от 5 до 50 °С

-

Относительная влажность – не более 80 %, без конденсата

-

Атмосферное давление – от 86 до 106.7 кПа

-

Вибрация – амплитуда не более 0.1 мм с частотой не более 25 Гц

-

Агрессивные и взрывоопасные компоненты в окружающем воздухе должны отсутствовать.

6.1.2. Модули расширения

6.1.2.1. Модули ввода дискретных сигналов

Т.к. в предыдущих версиях АСУ использовались 2 модуля цифровых входов на 32 канала, то при составление новой станции сохраним такое же количество входов. При этом для повышения ремонтопригодности подберем несколько модулей, количество входов которых в сумме дадут нам 32 штуки.

При анализе продукции компании МЗТА были выбраны 2 модуля ввода-вывода kB.DIO-1 (гЕ3.035.127-01).

Характеристики модуля:

-

Цифровые каналы: Входы “сухие” ключи – 16 шт.;

-

Питание осуществляется по внутренней шине;

-

Потребляемая мощность, не более – 3 ВА;

-

Рабочее напряжение – не менее 5 В

-

Коммутируемый постоянный ток – не менее 10 мА

-

Ток утечки – не более 0.05 мА

-

Частота коммутации – до 2000 Гц.

6.1.2.2. Модули вывода дискретных сигналов

Аналогично анализируя количество выходов, мы получаем 24 шт.

Для этих целей подойдет модуль kB.DIO-2 (гЕ3.035.127-02).

Характеристики модуля:

-

Цифровые каналы: Транзисторные выходы – 16 шт.;

-

Питание до =24 В;

-

Выходной сигнал до 2 A.

Для проведения автоматизации нам понадобится 2 модуля

6.1.3. Блок питания

Для организации управления потребуются следующие модули:

-

блок питания SITOP 24В 40А;

-

2 модуля цифровых входов по 32 канала;

-

модуль цифровых выходов на 16 каналов с выходным током 0,5А;

-

модуль цифровых выходов на 8 каналов с выходным током 2А;

-

коммуникационный процессор CP343-1;

-

повторитель RS485 для сети PROFIBUS DP;

-

4 модуля связи DP/DP Coupler.

Перед тем как выбрать блок питания перечислим все подключаемые компоненты:

- ПЛК;

- Модули расширения;

- Датчики.

Блоки питания будут рассчитаны на 24 В, так как данным напряжением удобнее всего управлять системой (питания модульной электроники 24 В).

Таким образом выбираем блок питания kВ.PWR.

ЗАКЛЮЧЕНИЕ

В ходе выполнения данной НИР были рассмотрены несколько вариантов для проведения автоматизации транспортной системы трубонарезного участка. Также был приведен конкретный пример автоматизации на базе ПТК КОМЕГА Basic.

Были рассмотрены схема трубонарезного участка, техпроцесс перемещения труб по участку, а также была обоснована причина внедрение системы управления.

Библиографический список

- ГОСТ 2.109-73 «Основные требования в чертежам» : дата введ. 1974-07-01. – Москва : Стандартинформ, 2011. – 29 с.;

- ГОСТ Р МЭК 61131-1-2016 «Контроллеры программируемые. Часть 1. Общая информация» : дата введ. 2017-04-01. – М. – Стандартинформ, 2016. – 16 с.;

- Информационный портал Свердловской области / URL: https://www.све.рф/news/15560

- Казанцев А.К., Кобзев В.В., Макаров В.М. Управление операциями: Учебник / Под общ. ред. А.К. Казанцева. – (Высшее образование: Бакалавриат). – М.: ИНФРА-М, 2013. – 478 с.;

- Официальный сайт ОВЕН / URL: https://owen.ru/

- Официальный сайт OMRON / URL: https://automation.omron.com

- Официальный сайт Siemens / URL: https://siemens.com

- Официальный сайт МЗТА / URL: https://www.mzta.ru/

- Сайт Industrial Automation / URL: https://instrumentationblog.com/plc-manufacturers-plc-brands/