Введение

Применение автоматических систем обеспечивает высокую оперативность и точность управления. Современная элементная база позволяет создавать автоматические системы обладающие значительным ресурсом надежности, имеющие низкое энергопотребление, высокую автономность. В настоящее время все чаще для создания автоматических систем применяются микроконтроллеры и микропроцессоры с набором датчиков и исполнительных устройств. Данные факторы позволяют разрабатывать и изготавливать автономные инженерные системы с автоматической системой управления для их установки в контейнерах и боксах, с целью размещения в них чувствительной к воздействию окружающих факторов аппаратуры.

В ходе проведенного анализа были сделаны выводы, что инженерный комплекс и автоматическая система управления должны состоять из:

-

системы поддержания температурно-влажностного режима (ТВР);

-

системы пожаротушения;

-

системы освещения;

-

системы ограничения доступа;

-

системы управления электропитанием;

-

функционального контроля;

-

система взаимодействия с оператором.

Автоматическая система управления

Автоматическая система – комплекс взаимодействующих между собой механизмов управляемого объекта и автоматического устройства, предназначена для управления объектом без вмешательств человека [1].

Система автоматического управления, как правило, состоит из двух основных элементов – объекта управления и управляющего устройства.

Основными преимуществами автоматической системы являются [2]:

-

повышенная пропускная способность или производительность;

-

улучшение качества или повышение предсказуемости качества;

-

повышенная надежность и прочность (последовательность и согласованность) процессов;

-

повышенная последовательность вывода;

-

снижение прямых затрат человеческого труда и расходов;

-

установка автоматизации операций в целях сокращения времени цикла;

-

замена человека-оператора в задачах, которые связаны с тяжелым физическим трудом или монотонной работой;

-

замена людей в выполнении конкретных задач в опасных средах;

-

выполнение задач, которые находятся вне человеческих возможностей.

Основными недостатками автоматической системы являются [3, 4]:

-

угрозы безопасности/уязвимость: система может иметь ограниченный уровень интеллекта;

-

непредсказуемые/чрезмерные расходы на разработку: стоимость исследований и разработка процесса автоматизации может превышать суммы экономии от нее;

-

высокая начальная стоимость.

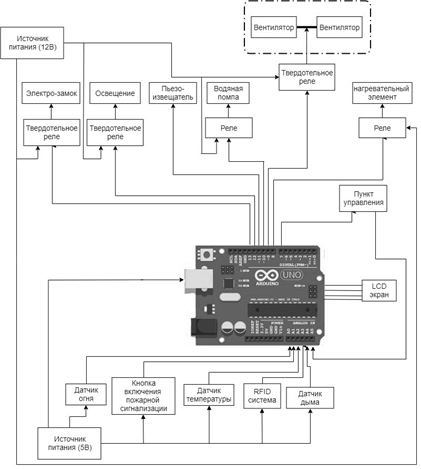

В ходе проведенных исследований разработана структурная схема системы управления инженерным комплексом (рис. 1). Управляющим элементом системы является микропроцессор типа ATmega AVR 328, имеющий 14 цифровых, 6 аналоговых, 32 кБ флэш памяти и 2 кБ оперативной памяти, что достаточно для выполнения требуемого функционала.

Рисунок 1 – Структурная схема автоматической системы управления инженерным комплексом

Таблица 1 – Состав систем инженерного комплекса и управления

|

Система |

Состав |

| Поддержания ТВР |

– вентиляцонные установки; – обогреватели; – датчик температуры и влажности; – реле. |

|

Пожаротушения |

– датчики огня; – датчики дыма; – пожарный извещатель; – водяная помпа (или установка газового пожаротушения); – кнопка ручного включения системы пожаротушения. |

|

Ограничения (контроля) доступа |

– замок с электронным управлением; – RFID модуль; – RFID метки (ключи). |

|

Освещения и электропитания |

– управляющие реле. |

|

Функционального кнтроля |

– реализовано с помощью встроенных программных средств. |

|

Взаимодействия с оператором |

– двухстрочный монохромный LCD экран; – персональный компьютер со специальной программой. |

Действия автоматической системы описаны в алгоритме работы процессора, реализованном на специализированном языке программирования. Это достигается путем получения информации от датчиков о состоянии окружающей среды и среды в контейнере, её обработки в процессоре и выдачи команд на исполнительные устройства [5].

В системах обеспечении температурно-влажностного режима, а особенно в системах пожаротушения время реагирования является важнейшим показателем, который обеспечивает работоспособность и сохранность аппаратуры. Кроме того, наличие автоматических систем позволяет существенно сократить дежурную смену персонала.

Подача команд на выполнение и управление работы вышеперечисленных систем осуществляются микроконтроллером Arduino Uno на базе процессора ATmega AVR. Аналоговые датчики подключены к аналоговым входам. Устройства поддержания нормальной рабочей среды в контейнере подключены к цифровым выходам. При этом, для обеспечения разной скорости вращения вентиляторов охлаждения, аппаратуры подключены к выходам с широтно-импульсной модуляцией.

В разработанной системы используются следующие датчики (рис. 2.):

-

датчик температуры и влажности DHT-11;

-

датчик пламени аналоговый;

-

датчик газа (дыма) MQ-135;

-

RFID система (контроля доступа).

|

|

|

|

|

a) Температуры и влажности DTH-11 |

б) Дыма MQ-135 |

|

|

|

|

|

|

в) Огня KY-026 |

г) RFID |

|

|

Рисунок 2 – Датчики используемые в автоматической системе |

||

Испольнительные устройства, реализованные в разработанной автоматической системе:

-

вентиляционная система (два вентилятора);

-

нагревательный элемент;

-

водяная помпа;

-

электро-замок;

-

светодиодные осветительные приборы;

-

звуковой пожарный извещатель.

Информация о состоянии системы и показатели датчиков выводятся на LCD экран размещенный на внешней стенке контейнера.

Программная часть системы управления инженерным комплексом состоит из двух частей. Первая часть загружена в микроконтроллер и управляет работой устройств инженерного комплекса. Вторая часть реализована на персональном компьютере и служит для взаимодействи с оператором.

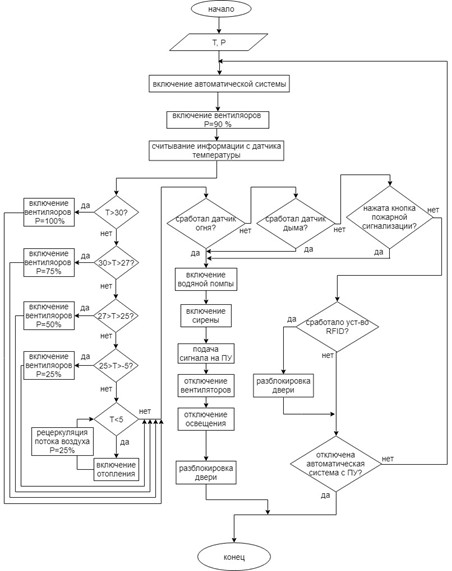

Программа по управлению инженерным комплексом реализована на языке программирования С++ и прошита в микроконтроллер. Алгоритм работы системы представлен на рис. 3.

Рисунок 3 – Алгоритм работы автоматической системы

Для организации взаимодействия с оператором используется программа Processing, обеспечивающая вывод данных на монитор персонального компьютера. Processing — открытый язык программирования, основанный на Java. Представляет собой лёгкий и быстрый инструментарий, программирования изображений, анимации и интерфейса.

Для организации передачи данных между микропроцессором и персональным компьютером используется «монитор порта». Монитор порта

Arduino – это утилита, встроенная в среду программирования и служит для связи компьютера с контроллером. С помощью монитора последовательного порта производится отладка прошивки микроконтроллера, получение информации о работе программы и отправка команд к микроконтроллеру по USB. Данные посылаются как один или серия байтов. В это время происходит опрос датчиков и прочих параметров, после чего данные поступают в монитор порта посредством библиотеки Serial. Набор функций Serial служит для связи устройства Arduino с компьютером или другими устройствами, поддерживающими последовательный интерфейс обмена данными. Все платы Arduino имеют хотя бы один последовательный порт (UART, иногда называют USART). Для обмена данными Serial используют цифровые порты ввод/вывода 0 (RX) и 1 (TX), а также USB порт. Важно учитывать, что если использовать функции Serial, то нельзя одновременно с этим использовать порты 0 и 1 для других целей.

В этот момент Processing считывает и обрабатывает полученные цифровые значения для дальнейшего визуального представления в программе.

Передача данных происходит посредством функции Serial.write. Функция передает данные как бинарный код через последовательное соединение в монитор порта.

Пример использования функции Serial.write в программном коде:

void ledOn(){

serial.write(‘a’);}

Ключевое слово void используется при объявлении функций, если функция не возвращает никакого значение при ее вызове (в некоторых языках программирования такие функции называют процедурами).

Благодаря команде serial.write(‘a’); происходит передача символа «a» на монитор порта микроконтроллера Arduino Uno, в результате чего происходит управление системой, которая определенна для данной переменной программным кодом.

Для апробации, настройки и испытания разработанных технических и программных решений разработана модель контейнера для аппаратуры (рис. 4).

|

|

|

|

Рисунок 4 – Модель для проведения испытаний и отладки системы управления инженерным комплексом |

|

Проведенная апробация показала правильность принятых технических и программных решений, высокую надежность, удобство взаимодействия оператора с системой.

Заключение

Разработанная автоматическая система управления инженерным комплексом позволяет решать задачи управления без участия человека, с высокой производительностью, качеством и скоростью.

Библиографический список

- Яшкин И.И. Курс теории автоматического управления. М., Наука, 1986. – 213 с.

- Поляк Б.Т., Щербаков П.С. Робастная устойчивость и управление. М., Наука, 2002. – 96 с.

- Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. М., Наука, 1996. – 264 с.

- Цыпкин Я. З. Основы теории автоматических систем. М., Наука, 1997. – 163 с.

- Калинин Т.В., Хрестинин Д.В., Толстенев Д.В., Войтик Ю.В., Бесхлебнов А.А. Автоматическая система управления инженерным комплексом контейнера с аппаратурой//Сборник научно-методических трудов (Москва, 24 апреля 2020 года) ВУЦ МГТУ им Н.Э. Баумана.– М.: МГТУ им. Н.Э. Баумана, 2020. С. 344-347.