В производстве углеродных нанотрубок методом газофазного химического осаждения широкое распространение получили наноразмерные металлоксидные катализаторы, получаемые термическим воздействием на водные растворы азотнокислых солей никеля и магния с органическим восстановителем (глицин, лимонная кислота, мочевина и др.). В англоязычной научно-технической литературе данный метод называют Solution combustion synthesis (SCS), а в отечественных источниках его называют «мокрым» сжиганием, сжиганием растворов, термическим методом.

Получение металлоксидных катализаторов термическим методом легко реализуемо в лабораторных и промышленных масштабах. Такие материалы имеют развитую поверхность носителя (оксид магния) с вкраплениями активной фазы (наноразмерные частицы оксида никеля).

Термический метод получения оксидов металлов с высокой удельной поверхностью и пористостью достаточно подробно описан в работах Патила (Patil K.C.) [1 – 3] и с успехом используется для получения других наноразмерных оксидов таких металлов как, цинк, алюминий, иттрий, цирконий, церий.

Метод сжигания растворов можно реализовать в периодическом режиме с использованием муфельной печи или в непрерывном с использованием аппарата пульсирующего горения [4]. В обоих случаях при подводе тепла смесь в емкости или капля катализаторного прекурсора вскипает, вспенивается и подвергается бурному тлеющему горению с выделением тепла и газообразных продуктов реакции. В результате образуется твердая пенообразная масса металлоксидного продукта. Например, для производства многостенных углеродных нанотрубок с успехом применяется катализатор, получаемый термическим воздействием на раствор смеси сыпучих компонентов Ni(NO3)2×6H2O (55 масс. %), Mg(NO3)2×6H2O (масс. 10%) и NH2CH2COOH (35 масс. %) в небольшом количестве воды [4].

Важным параметром металлоксидных катализаторов является истинная плотность. Определение истинной плотности необходимо для:

- однозначной идентификации той или иной марки металлоксидного катализатора;

- расчета объема и (или) массы загрузки компактированных (прессованных) форм металлоксидных катализаторов при производстве многостенных углеродных нанотрубок;

- расчета плотности суспензий при известной величине массовой доли дисперсной фазы катализатора.

Для определения истинной плотности необходимо найти отношение массы пробы к объему полидисперсного катализатора путем искусственного приведения материала к абсолютно твердому состоянию (без учета нано, микро и мезопор внутри частиц катализатора и в зазорах между ними). Таким образом, истинная плотность металлоксидного катализатора – постоянная физическая характеристика, которая не может быть изменена без изменения его химического состава или молекулярной структуры.

Измерения истинной плотности полидисперсного металлоксидного катализатора несложно реализовать методом жидкостной пикнометрии. Причем в качестве пикнометрической жидкости можно использовать дистиллированную воду, а истинную плотность определять по объему воды, вытесняемой навеской металлоксидного катализатора известной массы из мерной колбы при вакуумировании или кипячении. Данные операции необходимы для удаления воздуха из пор и из зазоров между частицами и заполнения их водой.

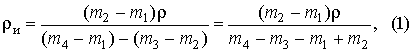

Косвенные измерения истинной плотности полидисперсного металлоксидного катализатора на носителе выполняют, рассчитывая истинную плотность ρи (кг/м3) по результатам измерения необходимых масс и плотности воды по формуле

где ρ – плотность дистиллированной воды при температуре измерения, кг/м3; m1 – масса пустой колбы мерной, г; m2 – масса колбы мерной с катализатором, г; m3 – масса колбы мерной с катализатором и дистиллированной водой, г; m4 – масса колбы мерной с дистиллированной водой, г.

Таким образом, разница масс (m2 – m1) в числителе формулы для расчета истинной плотности позволяет рассчитать массу помещенного в колбу катализатора, а отношение

позволяет определить объем пикнометрической жидкости вытесненной пробой катализатора, а следовательно и объем катализатора без учета пор и зазоров между частицами в условиях проведения измерений.

позволяет определить объем пикнометрической жидкости вытесненной пробой катализатора, а следовательно и объем катализатора без учета пор и зазоров между частицами в условиях проведения измерений.

В соответствие с “МИ 2083–90 ГСИ. Измерения косвенные. Определение результатов измерений и оценивание их погрешностей” (пункт 1.1) искомое значение физической величины А находят на основании результатов измерений аргументов а1, … , аi , … , аm , связанных с искомой величиной уравнением А = f(а1, … , аi , … , аm).

Функция f в рассматриваемом случае описывается правой частью уравнения (1) с нелинейной зависимостью между определяемой величиной и аргументами.

Среднее квадратическое отклонение случайной погрешности результата косвенного измерения вычисляют по формуле (МИ 2083–90, пункт 3.5)

Частные производные от функции f =ρи по независимым аргументам примут вид:

где ρ, m1, m2, m3, m4 – средние значения величин, полученные в результате n измерений.

Величины стандартных отклонений среднего значения величины аргументов определяются по зависимости

где S(ai) – стандартное отклонение единичного измерения величины ai.

Доверительные границы случайной погрешности результата косвенного измерения в соответствии с МИ 2083–90 (пункт 2.4) вычисляют (без учета знака) по формуле

где tq – коэффициент Стьюдента, соответствующий доверительной вероятности P = 0,95 и числу степеней свободы f = n –1.

В условиях повторяемости была проведена серия измерений аргументов для определения истинной плотности полидисперсного металлоксидного катализатора NiO/MgO и проведены необходимые расчеты, показавшие, что истинная плотность заданной рецептуры металлоксидного катализатора составляет ρи = 3202 ± 98 кг/м3, а относительная погрешность измерений менее 5 %.

Библиографический список

- Patil K.C. Chemistry of Nanocrystalline Oxide Materials. Combustion Synthesis, Properties and Applications / Patil K.C., Hegde M.S., Rattan Tanu and Aruna S.T. (2008), 308 p.

- Kingsley J.J. A novel combustion process for the synthesis of fine particle α-alumina and related oxide materials / Kingsley J.J., Patil K.C // Materials Letters, Vol. 6, Issues 11-12, July 1988, 427-432.

- Mimani M. Solution combustion synthesis of nanoscale oxides and their composites / Mimani M., Patil K.C. // Mater. Phys. Mech. 4 (2001). 134-137.

- Ткачев А.Г. Получение катализатора синтеза углеродных наноструктурных мате-риалов в аппарате пульсирующего горения / А.Г. Ткачев, А.А. Баранов // Химическая техноло-гия. – 2007. – Т. 9, № 1. – С. 12 – 16.