Введение

Большинство электротехнического оборудования постсоветского пространства вводились в строй в 60–70-е годы прошлого столетия. Износ оборудования в на тепловых электростанциях (ТЭС) составляет сегодня около 60% [1].

В последнее время технологическое оборудование ТЭС подвергается реконструкции с целью внедрения современных автоматизированных систем управления процессами производства, повышение эффективности производства, уменьшения потребления энергоресурсов при производстве тепловой и электрической, сократить эксплуатационные затраты и ремонт электрооборудования котлов, увеличить срок службы технологического оборудования. В частности, в связи с физическим и моральным износом оборудования котла №2 на Алматинской ТЭЦ-3 планируется его полная модернизация.

Увеличение производительности ТЭС на угле приводит во многих случаях к перегрузке пылеулавливающего оборудования и, как следствие, к повышенному пылевыбросу. Применение ранее использовавшихся пылеприготовительных устройств становится неэффективным, в связи, с чем возникает необходимость в их замене на более эффективное [2].

В данной статье рассматриваются вопросы повышения эффективности пылеприготовительных устройств на основе замены электропривода пылепитателей.

Пылепитатель котлов предназначен для планомерной подачи угольной пыли в необходимом количестве из промышленного бункера в пылепровод и далее к горелкам, а так же для перекрытия самопроизвольного попадания пыли в пылепровод.

В настоящее время регулирование работы пылепитателя осуществляется изменением числа оборотов электродвигателя постоянного тока. Для обеспечения работы такого электродвигателя предусмотрено дополнительное громоздкое оборудование. Так, для выработки постоянного тока используются мощные мотор – генераторы. Регулирование числа оборотов машины постоянного тока производится плоскими контроллерами, устанавливаемыми по одному (в случае шести – питателей) или по два (в случае восьми питателей) на один котел. Изменение скорости вращения двигателей пылепитателей производится при помощи регулирования сопротивления (контроллера) в цепи параллельной обмотки. В свою очередь такие сопротивления громоздки и занимают значительную часть помещения [2].

Для увеличения скорости вращения пылепитателя сопротивление в цепи шунтовой обмотки увеличивают, а для снижения скорости вращения сопротивление уменьшают.

Ввиду наличия коллекторного узла электродвигатели постоянного тока имеют высокую степень защиты, что приводит к её удорожанию и осложняет обслуживание.

Машины постоянного тока по экономическим и эксплуатационным показателям во многом уступают асинхронным двигателям, которые просты по конструкции и значительно дешевле.

Асинхронный двигатель с короткозамкнутым ротором (АД) практически не требует обслуживания в течение всего времени эксплуатации, в то время как машина постоянного тока нуждается в регулярном обслуживании коллекторного узла [3].

В статье рассматриваются вопросы применения АД для привода пылепитателей, представлена экспериментальная установка, а также приведены результаты сравнительной оценки различных моделей электродвигателей.

Материалы и методы

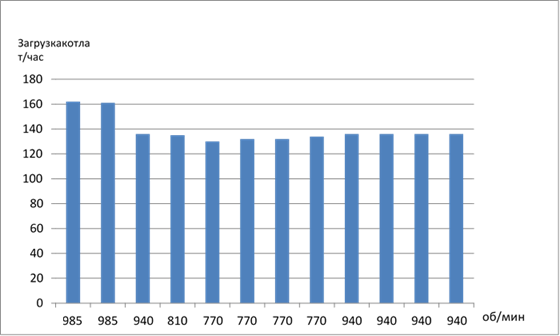

Режим работы систем пылеприготовления должен быть организован в соответствии с режимной картой, разработанной на основе заводских характеристик и испытаний пылеприготовительного и топочного оборудования. Такой режим приведен на графике рисунка 1.

Рисунок 1 – График работы пылепитателя по принятой технологии

Надежная работа котла и поддержание номинальных параметров пара зависит от бесперебойной работы пылеприготовительных установок. Бесперебойная подача к горелкам угольной пыли необходимом объеме и влажности соответствующем нагрузке котла зависит от следующих условий:

- непрерывное истечение пыли из бункера;

- стабильная дозировка количества топливной пыли каждым питателем;

-минимальное различие в производительности параллельно работающих пылепитателей.

При отключении одной или нескольких систем пылеприготовления, когда отключается часть горелок, нарушаются условия, обеспечивающие симметричное расположение факела в топке, увеличиваются местные потери и снижается экономичность и надежность работы котла.

Для проверки теоретических расчетов и проведения экспериментальных исследований был собран испытательный стенд на основе асинхронного электропривода, который приведен на рисунке 2.

Рисунок 2 – Испытательный стенд с частотным преобразователем (1) и контроллером управления (2).

Ряд АД мощностью 1,1 кВт; 1,5 кВт; 2,2 кВт и 3 кВт, предназначенные для электропривода пылепитателя, были подключены к испытательному стенду по схеме с преобразователем частоты (ПЧ).

ПЧ использованы серии VLT® Automation Drive мощностью 3кВт. Для формирования номинального момента на валу двигателя во всем диапазоне частоты вращения использован режим безсенсорного векторного управление. Управление питателями осуществляется в местном и дистанционном режимах.

Результаты исследований

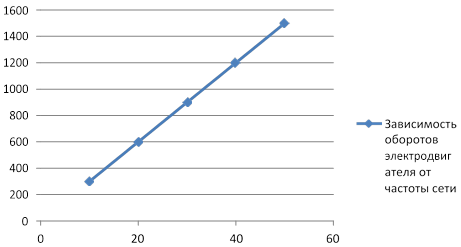

Подключением различных АД мощностью 1,1 кВт; 1,5 кВт; 2,2 кВт и 3 кВт к частотному преобразователю и заданием частоты от 10 Гц до 50 Гц получены зависимости оборотов электродвигателя от частоты электрической сети, приведенные на рисунке 2.

Рисунок 3 – Зависимость оборотов электродвигателя от частоты сети

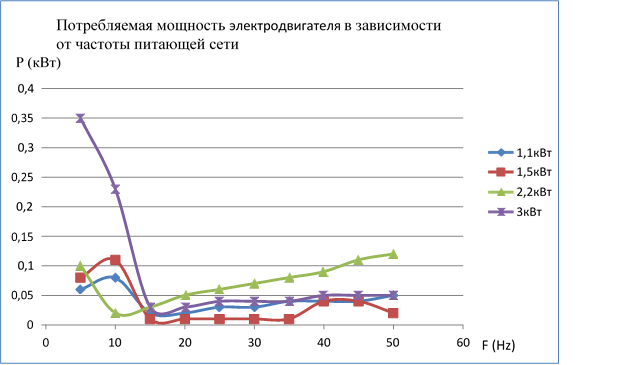

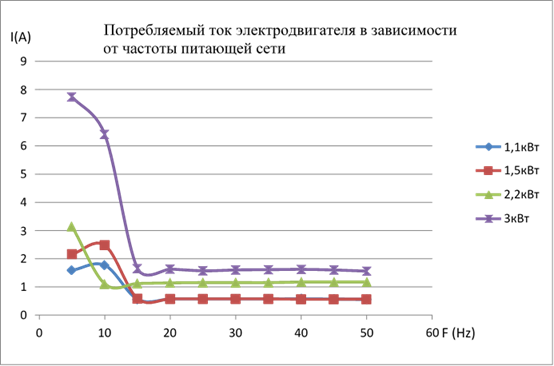

В результате проведения опытов определены зависимости потребляемой мощности и тока от изменения частоты питающей электрической сети, которые приведены, соответственно, на рисунках 4 и 5.

Рисунок 4 – Зависимость потребляемой мощности от частоты питающей сети

Рисунок 5 – Зависимость потребляемого тока от частоты питающей сети

Анализ систем управления АД (частотное управление, электропривод) показывает, что на кривых электропривода с АД мощностью 1,1 кВт и 2,2 кВт при уменьшении частоты поток возрастет, и это приведет к насыщению стали машины, и как следствие, к резкому увеличению тока и превышению температуры двигателя. При увеличении частоты поток будет уменьшаться, и как следствие, будет уменьшаться потребляемый ток.

Проведенные теоретические расчеты электродвигателя подтвердили в практическом эксперименте наиболее оптимальный вариант использования электродвигателя мощность 1,1 кВт для привода пылепитателя.

Выводы

Регулирование скорости вала в широком диапазоне частот в предложенной схеме электропривода является наиболее выгодным по энергетическим показателям, так как потребляемая мощность и потери АД в расчетах и проведенном эксперименте меньше чем при использовании двигателя постоянного тока.

Гибкость и возможность внедрения новых технических систем в управления котельным оборудованием позволяет разрабатывать системы, не уступающих по надёжности системам, построенным с использованием двигателей постоянного тока. Важным свойством этих систем является максимальная экономия потребляемой электроэнергии.

Библиографический список

- Оклей П.И. Доклад на конференции «Распределительный сетевой комплекс России: состояние, проблемы, пути решения». СПб., 2010.

- Воронов О.А., Исследование и модернизация пылепитателей на ТЭЦ-3. Сборник трудов научно-практической конференции магистрантов «Энергетика, радиотехника, электроника и связь», Алматы, АУЭС, 2013.

- Проектирование электрических машин: учебник для вузов /под ред. И.П.Копылова. – 4-е изд. перераб. и доп. – М.: Издательство Юрайт, 2011.