В настоящее время достаточно широкий интерес в области кормления сельскохозяйственных животных уделяется их кормлению зерновой патокой. Это связано с высоким содержанием в ней легкоусвояемых углеводов, простотой производства патоки, возможностью ее приготовления в условиях сельскохозяйственных предприятий из собственного сырья [1].

Технология приготовления зерновой патоки подразумевает смешивание зерна, воды и ферментов в определенных количествах при заданной температуре и доведение данной смеси до однородного состояния [2]. При этом сам процесс приготовления зерновой патоки включает в себя две стадии. Первая – это нагрев воды до необходимой температуры. На второй стадии происходит добавление в воду необходимого количества зерна с ферментами и доведение смеси до однородного состояния.

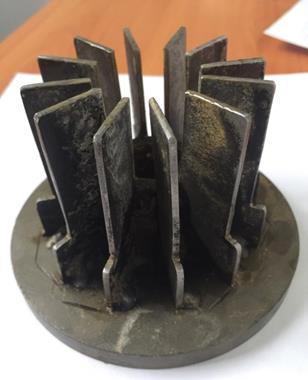

Нагрев воды можно осуществить несколькими способами. Самый распространенный – нагрев с помощью насоса либо диспергатора. Нами были проведены сравнительные исследования нагрева воды в диспергаторе. На первом этапе изучалось изменение температурного напора в заводском диспергаторе (рисунок 1). Нами предложено изменить конструкцию крыльчатки с сохранением конструкции заводской крышки и исключением винта. Было изготовлено три крыльчатки с 6, 9 и 12 прямыми лопатками (рисунки 2, 3).

а) б)

Рисунок 1 – Общий вид исследуемого диспергатора РПА 1,1:

а) диспергатор РПА-1,1 с заводской крыльчаткой; б) Крышка диспергатора

Рисунок 2 – Диспергатор с крыльчаткой с 12 лопатками.

Рисунок 3 – Крыльчатка с 12 лопатками

Исследования диспергатора проводились в составе установки для приготовления зерновой патоки [3]. Методика исследования заключалась в нагреве 7 литров воды с 210С (комнатная температура) до 60 0С (соответствует рекомендованной температуре приготовления зерновой патоки). Проводилась фиксация времени нагрева через каждые 5 0С.

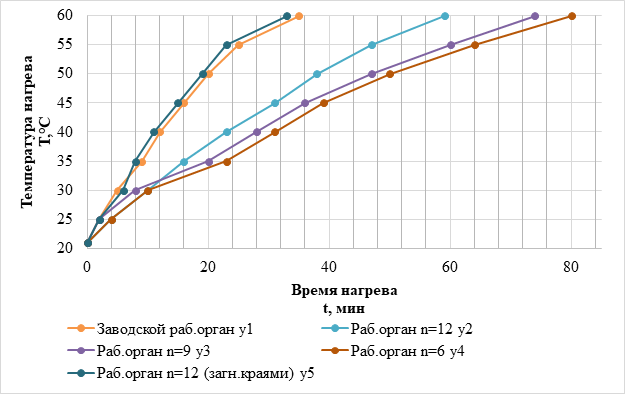

Результаты эксперимента представлены в виде графиков (рисунок 4).

Рисунок 4 – Изменение температуры воды при нагреве ее диспергатором

Кривые, характеризующие изменение температуры нагрева воды от времени, имеют вид:

y1 = 1,1566x + 24,176, R2 = 0,9629;

y2 = 0,6692x + 23,159, R2 = 0,9869;

y3 = 0,5137x + 24,415, R2 = 0,9808;

y4 = 0,4865x + 23,839, R2 = 0,9575;

y5 = 1,2412x + 23,976, R2 = 0,9813.

Коэффициенты детерминации, характеризующие точность уравнений, во всех случаях достаточно высоки. Поэтому можно с уверенностью сказать о достоверности полученных уравнений.

Анализ графиков показывает, что наибольшее время нагрева приходится при использовании крыльчатки с минимальным количеством лопаток (n=6) и составляет 80 минут. С увеличением количества лопаток с 6 до 12 время нагрева сокращается до 59 минут. Время нагрева воды в заводском деструкторе составляет 35 минут. То есть при любом количестве лопаток предлагаемая конструкция показывала результаты хуже заводского исполнения. Это объясняется низким значением осевой составляющей скорости воды в трубопроводе. Поэтому было решено поставить винт.

Проведен дополнительный эксперимент с установленным винтом и крыльчаткой с 12 лопатками, как наилучшим вариантом. В результате этого время нагрева воды сократилось на 5,7% и составило 33 минуты (рисунок 4).

Таким образом, проведенные исследования показали, что за счет изменения конструкции крыльчатки дезинтегратора можно уменьшить время нагрева воды. Дальнейшие исследования будут направлены на определение оптимальной конструкции крыльчатки, которая будет обеспечивать быстрый нагрев воды с минимальными энергозатратами.

Библиографический список

- Аксёнов В.В. Внедрение инновационных технологий в переработку зернового сырья // Вестн. КрасГАУ. – 2012. – № 2. – 211 с.

- Способ приготовления патоки из зерна злаковых культур: пат. / В.А. Сысуев, П.А. Савиных, Ю.В. Сычугов, В.А. Казаков, Н.А. Чернятьев; ФГБНУ ФНАЦ Северо-Востока. – №2656962.

- Marczuk, A., Misztal, W., Bulatov, S., Nechaev V., Savinykh, P. Research on the work process of a station for preparing forage. Sustainability 2020, 12 (3), 1050. https://doi.org/10.3390/su12031050, с.