Некоторые аэрокосмические компоненты могут уже стоить 100 000 долларов, когда они прибывают на станцию обработки. Если в станке возникла неисправность, это может привести к утилизации компонента.

Современные методы быстрой проверки станка полностью автоматизированы и занимают всего несколько минут. Они способны полностью проверить, что станок работает в допустимых пределах, прежде чем критические операции обработки будут выполняться на дорогостоящих компонентах.

Традиционные методы калибровки станков требуют значительных простоев и высокой квалификации. В прошлом это означало, что станки были тщательно откалиброваны при сборке. Полная повторная калибровка будет выполняться только в том случае, если будут обнаружены ошибки в изготовленных ими деталях. В погоне за улучшенным качеством и отсутствием дефектов, многие производители теперь проводят регулярные проверки и калибровки. Усовершенствованные методы могут сократить время, необходимое для общих проверок работоспособности, примерно до 20 минут и полной калибровки до нескольких часов. Это означает, что проверки могут выполняться еженедельно, а перекалибровка – ежегодно. Это важный шаг вперед, хотя сохраняется значительный риск несоответствия. Одним из подходов к дальнейшему снижению риска несоответствия является интеграция лазерных систем в станки таким образом, чтобы они могли полностью самокалиброваться.

Теоретически, это позволит выполнить полную калибровку за считанные минуты без вмешательства человека. На практике такой подход подходит только для больших машин и стоит очень дорого.

Альтернативный подход заключается в проведении быстрой проверочной проверки, а не полной калибровки.

Станки производят неточные детали из-за множества источников ошибок. Наиболее распространенными источниками являются кинематические ошибки.

Поскольку каждая ось имеет шесть степеней свободы, фактическое положение определяется 18 кинематическими ошибками. Как правило, выравнивание или прямолинейность между осями рассматривается отдельно. Поэтому говорят, что для трехосевой машины имеется 21 кинематическая ошибка.

Другие ошибки станка включают эффекты гистерезиса, такие как люфт, нагрузки, такие как силы резания и заготовки, термомеханические эффекты, динамические силы, износ режущего инструмента, а также ошибки управления движением и программного обеспечения.

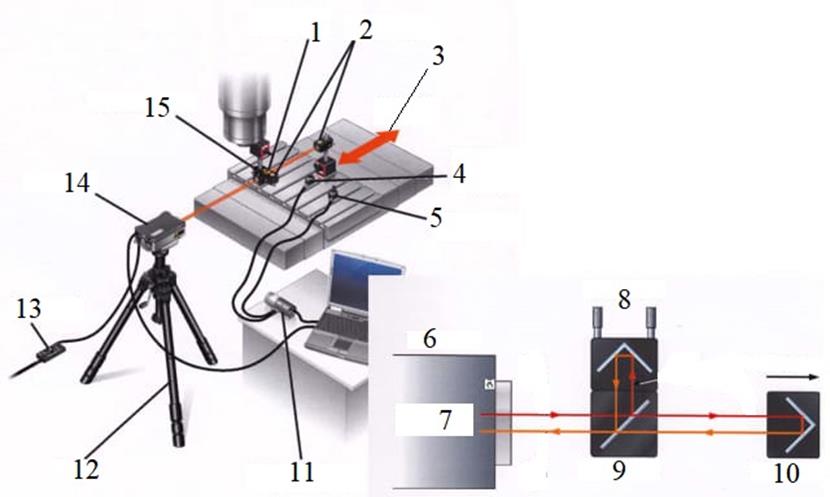

Методы разделения физических ошибок стремятся изолировать и измерять отдельные ошибки по одной. Этот подход часто используется для кинематических ошибок, люфта, ошибок шпинделя и износа режущего инструмента. Традиционные методы используют уровни, прямые края, циферблатные индикаторы и указатели скольжения. Современный подход использует лазерный интерферометр. В обоих случаях измерительные приборы должны быть тщательно выровнены с осью, и для каждой степени свободы вдоль оси должны быть выполнены разные измерения. Это трудоемкая и высококвалифицированная задача, но она позволяет калибровать и исправлять все кинематические ошибки станков. Новейшие системы лазерных интерферометров, такие как Renishaw XL-80 (рис.1), используют несколько лазерных лучей для измерения всех шести степеней свободы с помощью одной установки. Это экономит значительное количество времени, но все же требует квалифицированного ручного выравнивания и значительного времени простоя машины. Лазерная калибровка может калибровать только кинематические ошибки и люфт [2]. Отдельные калибровки требуются для ошибок шпинделя и износа режущего инструмента.

Рисунок 1: Установка лазерного интерферометра Renishaw XL-80 для измерения позиционной погрешности вдоль оси

(1 – лазерный интерферометр, 2 – линейный отражатель, 3- направление движения, 4- датчик температуры материала, 5- датчик температуры воздуха, 6- лазер, 7- детектор лазерного источника, 8- угловой отражатель, 9 – светоделитель, 10 – угловой отражатель, 11 – ХС-80 блок экологической компенсации, 12 – штатив, 13 – блок питания, 14 – XL-80 лазер, 15 –комплект для монтажа оптики)

Методы разделения физических ошибок, такие как лазерная калибровка, требуют слишком большого времени простоя машины и ручного вмешательства для быстрой проверки. Они также не чувствительны ко всем машинным ошибкам, требующим дополнительных испытаний. Так же существуют другие более качественные методы обнаружения ошибок, которые занимают меньше времени простоя машины и практически исключают человеческого вмешательства.

Библиографический список

- Концепция развития робототехники / Е. В. Поезжаева // Концепция развития робототехники: учебное пособие. / М-во образования и науки Рос. Федерации, Перм. нац. исслед. политехн. ун-т. – Пермь: Изд-во ПНИПУ, 2018. – 439 с. Утв. РИС ун-та в качестве учеб. пособия.

- Rapid Machine Tool Verification for Calibrating CNC Machines [Электронный ресурс]. – Режим доступа: https://www.engineering.com/AdvancedManufacturing/ArticleID/18789/ (Дата обращения: 27.11.2019)