Сейчас технологии аддитивного производства большими темпами входит в нашу жизнь. Данный тип технологий становится популярным средством не только для быстрого создания макетов и тестовых образцов, но и для создания конечных продуктов.

Создавая различные объекты и узлы с использованием технологий аддитивного производства, можно заметить, что отклонения в размерах деталей могут не позволить сопрягать их так, как было задумано в конструкции объекта. Изучив литературу [1-3] об особенностях применения технологий АП, обратили внимание на рекомендации по проектированию изделий и требования по необходимым допускам в геометрии модели.

Цель работы: проанализировать отклонения размеров цилиндрических деталей при создании их методами аддитивного производства на разных установках, проверить их сопрягаемость и сравнить с рекомендуемыми значениями зазора.

Задачи: создать компьютерные модели деталей для исследования, напечатать детали на установках для аддитивного производства разных классов, проверить сопрягаемость деталей, сравнить полученные значения со значениями из рекомендаций.

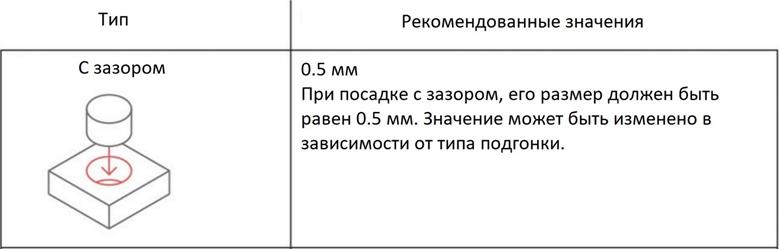

Рис.1. Рекомендации из литературного источника

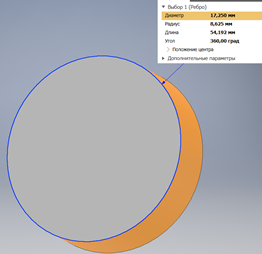

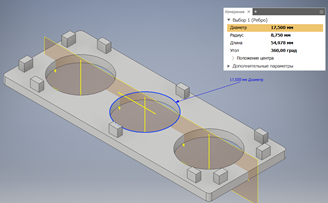

В качестве исследования были выбраны детали «Корпуса светофора» – линза и крышка с посадкой с зазором. Эти детали были использованы для создания корпуса умного светофора на автономном полигоне для проведения соревнований по беспилотной технике. Тогда проблема и проявила себя. Диаметр линзы в модели – 17,25 мм, диаметр отверстия в крышке 17,5 мм. В рекомендациях к проектированию под установки АП, использующие технологии FDM разница в посадочных диаметрах рекомендована 0,5 мм. В спроектированных моделях отличие в размерах было равно 0,25 мм. Детали печатались на трех различных FDM принтерах: производственный закрытый принтер UPrint/Fortus, персональный закрытый принтер Picaso Designer, персональный открытый принтер Prusa i3. Толщина слоя при печати равнялась 0,25 мм, в качестве материала использовался ABS. Детали, выращенные на UPrint, совмещались без особых усилий. А те детали, которые были напечатаны на Picaso и Prusa так же совмещались без проблем. Таким образом было выяснено, что зазора размером 0,25 мм достаточно для создания цилиндрических деталей с посадкой с зазором. Было выявлено, что на разных установках получаются разные отклонения.

После этого было принято решение проверить, как будут подходить детали при печати слоем 0.1 мм и таком же различии диаметров. Тесты проводились на принтерах Prusa i3 и Picaso Designer. В этом тесте диаметр отверстий остался 17,5 мм, а диаметр линзы стал 17,4 мм. После печати детали, созданные на обоих принтерах, входили друг в друга.

Рис.2. Компьютерные модели деталей

В процессе проведения исследования было выявлено, что при печати меньшей толщиной слоя, точность по координатам Х и Y повышается. В таблице приведены значения диаметров деталей с разной толщиной слоя.

| Принтер | Толщина слоя | Диаметр линзы | Диаметр отверстия |

| UPrint | 0,25 мм | 17.2 мм | 17.4 мм |

| Fortus | 0,1 мм | 17.1 мм | 17.2 мм |

| Picaso Designer | 0.25 мм | 17.2 мм | 17.4 мм |

| Picaso Designer | 0.1 мм | 17.1 мм | 17.2 мм |

| Prusa i3 | 0.25 мм | 17.2 мм | 17.3 мм |

| Prusa i3 | 0.1 мм | 17.3 мм | 17.4 мм |

Сопоставив значения, был сделан вывод, что при печати сопрягаемых деталей по посадке с зазором необходимо учитывать толщины наплавляемого слоя. В результате этого можно спрогнозировать величину зазора. Для рассматриваемого оборудования значение размеров будет получаться с шагом 0,25 или 0,1 мм (в зависимости от вида используемого принтера). Подобная рекомендация подходит для любого принтера, как открытого, так и закрытого типа. В дальнейшем планируется проверить это утверждение при печати объектов разных габаритов и геометрии.

Фото напечатанных моделей:

Рис.3. Фото напечатанных деталей. UPrint, Picaso, Prusa i3, Fortus

Библиографический список

- Ben Redwood, Filemon Schoffer, Brian Garret. The 3D Printing Handbook: Technologies, design and applications. 2017, 304 c.