Актуальным вопросом абразивной обработки является исследование геометрических параметров зерен шлифовальных порошков. Они влияют на режущую способность и износостойкость абразивного инструмента, силу и температуру резания, качество обработанной поверхности [1, 2].

Для измерения зернового состава различных порошков в настоящее время широко используются экспресс-методы, к числу которых относится, в частности, метод лазерной дифракции [3-6]. Суть данного метода определения размеров частиц основывается на том, что регистрируются не сами частицы, а рассеянный свет от них, т.е. дифракционная картина и угол рассеяния света, который пропорционален размеру частиц. С помощью линзы излучение полупроводниковых лазеров фокусируется в плоскость детекторов, проходя при этом через измерительную кювету, в которой осуществляется проток анализируемых зёрен. Метод лазерной дифракции представляет зерно в виде сферы, объём которой эквивалентен объему зерна. Если плотность анализируемых частиц постоянна, эту величину можно считать эквивалентной среднему размеру сферы с эквивалентным весом.

Метод лазерной дифракции позволяет измерять большое количество зерен в единицу времени. Например, на приборах Mastersizer выполняется около 20000 измерений за 20 секунд [7].

Несмотря на существенные преимущества лазерной дифракции, эквивалентная сфера не отражает реальной формы частицы, учет которой в ряде случаев необходим (изменение сырья, технологии, оборудования и пр.). Поэтому при производстве шлифовальных материалов микроскопический метод анализа остаётся актуальным.

Цель данной работы заключалась в исследовании связи эквивалентного диаметра зерен, полученного методом лазерной дифракции с геометрическими параметрами, измеренными микроскопическим методом.

В соответствии с целью работы сформулированы следующие задачи: измерить эквивалентный диаметр зерен шлифовальных порошков методом лазерной дифракции; исследовать распределения эквивалентного диаметра; установить связь среднего эквивалентного диаметра со средними геометрическими параметрами зерен, полученными методом микроскопического анализа.

Объектом исследования являются серийно изготавливаемые на ОАО «Волжский абразивный завод» шлифовальные порошки из карбида кремния черного марки 54С зернистостей F60, F70, F90, F120, F180. Порошки каждой зернистости рассеивали на фракции по ГОСТ Р 52381. Из каждой фракции отбирали пробу зерен по методике, представленной в ГОСТ 3647. Масса каждой пробы составляла около4 г. Затем пробу разделяли на две части. Одну часть использовали для измерения эквивалентного диаметра зерен методом лазерной дифракции, другую – для измерения геометрических параметров зерен методом оптической микроскопии.

Эквивалентный диаметр зерен D измеряли на приборе Mastersizer 3000. Диапазон измеряемых размеров от 0,01 до 3500 мкм. Погрешность измерений для медианы узкого одномодального логарифмически нормального распределения составляет не более 1% [8].

Методом оптической микроскопии измеряли следующие геометрические параметры зерен: длина l, ширина b, периметр P, площадь S, приведенный диаметр d. В каждой фракции измеряли от 600 до 1000 зерен по методике [9] с использованием специального программного обеспечения [10]. Относительная погрешность измерения геометрических параметров зерен микроскопическим методом не превышала 3-5 %.

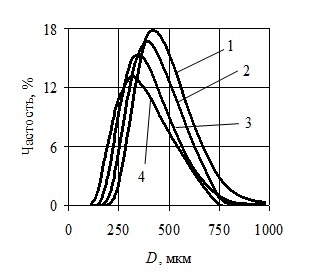

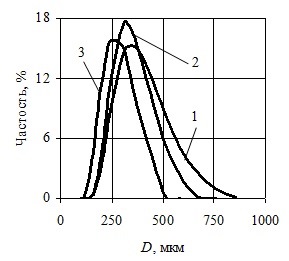

Распределение эквивалентного диаметра D, полученного методом лазерной дифракции, является одновершинным и имеет положительную асимметрию (рис. 1). Аналогичный характер распределения имеют кривые плотности распределения D зерен микрошлифпорошков карбида кремния зеленого, измеренные на приборе Micro Sizer 201 [11].

а б

Рис. 1. Плотность распределения эквивалентного диаметра зерен D фракций шлифовальных порошков зернистости F60 (а) и фракций с размером ячейки проходного сита 250 мкм (б):

а: 1 – Q2; 2 – Q3; 3 – Q4; 4 – Q5; б: 1 - Q4 (F60), 2 – Q3 (F70), 3 - Q2 (F90)

Гипотезу о принадлежности распределения D закону нормального и логарифмически нормального распределения определяли по критерию Пирсона для уровня значимости 0,05. При расчете критерия объем выборки измерений принимали равным 20000.

Для всех фракций шлифовальных порошков расчетные значения критерия превышали табличные. Тем не менее, следует отметить, что для логарифмически нормального закона распределения различия между расчетными и теоретическими значениями критерия были существенно меньше. О большей степени приближения к логарифмически нормальному закону распределения свидетельствует и правосторонняя удлиненная ветвь представленных графиков (см. рис. 1). Исходя из этого, статистическую обработку данных выполняли из допущения принадлежности выборок измерений к логарифмически нормальному распределению.

С использованием фактического распределения D определены средние Dc и дисперсии S2(D) эквивалентного диаметра зерен фракций Q2, Q3, Q4, Q5 рассмотренных зернистостей шлифовальных порошков (табл. 1). Нижний индекс в условном обозначении фракций соответствует номеру нижнего непроходного контрольного сита с размером ячейки W, на котором задерживается фракция при рассеве по ГОСТ Р 52381.

Для фракций, имеющих одинаковый размер ячейки проходного сита, средние значения эквивалентного диаметра могут существенно отличаться. Например, для фракций Q4(F60), Q3(F70) и Q2(F90) W=250 мкм средние значения эквивалентного диаметра данных фракций равны, соответственно, 364, 336 и 271 мкм. В результате сравнения Dc установлено их значимое отличие. Значимо отличаются не только средние, но и дисперсии.

Среднее Dс и дисперсия S2(D) эквивалентного диаметра зерен шлифовальных порошков различных фракций и зернистостей

|

Зернистость |

Параметры |

Фракции |

|||

|

Q2 |

Q3 |

Q4 |

Q5 |

||

|

F60 |

W, мкм |

425 |

300 |

250 |

212 |

|

D, мкм |

422 |

403 |

364 |

339 |

|

|

S2(D), мкм2 |

42776 |

20645 |

20157 |

14660 |

|

|

F70 |

W, мкм |

355 |

250 |

212 |

180 |

|

D, мкм |

360 |

336 |

313 |

307 |

|

|

S2(D), мкм2 |

9452 |

8773 |

9110 |

14945 |

|

|

F90 |

W, мкм |

250 |

180 |

150 |

125 |

|

D, мкм |

271 |

236 |

215 |

193 |

|

|

S2(D), мкм2 |

6041 |

4561 |

4705 |

3954 |

|

|

F120 |

W, мкм |

180 |

125 |

106 |

90 |

|

D, мкм |

181 |

179 |

144 |

153 |

|

|

S2(D), мкм2 |

2355 |

4964 |

2373 |

4961 |

|

|

F180 |

W, мкм |

125 |

90 |

75 |

63 |

|

D, мкм |

135 |

120 |

103 |

87 |

|

|

S2(D), мкм2 |

2146 |

1600 |

1179 |

808 |

|

Одной из причин значимого отличия средних и дисперсий эквивалентного диаметра рассмотренных фракций являются неодинаковые размеры ячейки нижнего задерживающего сита. При рассеве фракции Q2(F90) ячейка нижнего сита 180 мкм, остальных – 212 мкм. Остаток, формируемый на сите с более мелкой ячейкой, будет содержать и более мелкие зерна шлифовального порошка, что приводит к уменьшению среднего значения эквивалентного диаметра зерен. Об этом свидетельствует и распределение эквивалентного диаметра зерен фракции Q2(F90), расположенного на рис. 1б левее распределения остальных фракций.

Значимые различия в Dc наблюдаются у фракций, относящихся к различным зернистостям, но имеющих одинаковые значения ячеек соответственно верхнего и нижнего сит. Например, фракции Q4(F60) и Q3(F70) имеет одинаковы размеры ячеек верхнего и нижнего сит 250 и 212 мкм, Dс равны соответственно 364 и 336 мкм. В результате сравнения средних с использованием аргумента функции Лапласа установлена значимость их отличия. Аналогичная закономерность наблюдается и для других фракций с одинаковыми размерами ячеек верхних и нижних сит: Q5(F60) и Q4(F70); Q5(F70) и Q3(F90); Q5(F90) и Q3(F120).

Значимо отличаются и дисперсии в перечисленных парах фракций шлифовальных порошков. Сравнение дисперсий сделано по критерию Фишера также для логарифмированных значений эквивалентного диаметра.

Таким образом, при одинаковых размерах ячеек верхнего и нижнего сит меньшие средние и дисперсии эквивалентного диаметра имеют фракции, выделенные из шлифовального порошка меньшей зернистости.

Аналогичные закономерности между средними и дисперсиями геометрических параметров зерен фракций, имеющих одинаковые размеры ячеек верхнего и нижнего сит, но принадлежащих различным зернистостям, установлены для ширины зерен [12, 13].

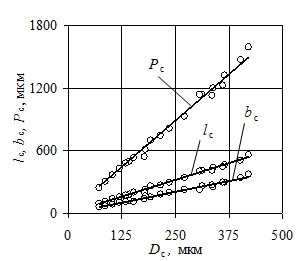

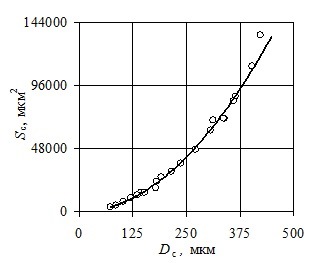

Силу связи между средними эквивалентными диаметрами зерен фракций Dc, полученных методом лазерной дифракции, и средними геометрическими параметрами зерен тех же фракций, полученных методом оптической микроскопии (длина lc, ширина bc, периметр Pc, площадь Sc и приведенный диаметр dc и коэффициент неизометричности kc=l/b), оценивали по коэффициентам парной корреляции. Почти для 70 % пар геометрических параметров коэффициент корреляции превышает 0,90 (табл. 2), что по классификации Чеддока [14] свидетельствует о весьма высокой силе связи.

Коэффициент парной корреляции внутри зернистостей для параметров Dс и kc изменяется в диапазоне от –0,65 до –0,97. Это означает, что с увеличением среднего эквивалентного диаметра зерен фракций коэффициент неизометричности снижается, т.е. зерна становится более изометричными.

Средние значения всех параметров были объединены в одну выборку. Коэффициенты парной корреляции между Dc и lc, bc, Pc, Sc, dc по всем зернистостям не менее 0,97, что также свидетельствует о весьма высокой силе связи. Коэффициент парной корреляции Dc и kc при объединении данных по всем зернистостям следует считать незначимым.

2. Коэффициенты корреляции между средними геометрическими параметрами зерен фракции Dc и lc, bc, Pc, Sc, dc внутри каждой зернистости и по всем зернистостям F

|

Зернистость |

F60 |

F70 |

F90 |

F120 |

F180 |

F |

|

lc |

0,97 |

0,82 |

0,98 |

0,73 |

1,00 |

0,99 |

|

bc |

1,00 |

0,91 |

1,00 |

0,87 |

1,00 |

0,99 |

|

Pc |

0,99 |

0,80 |

1,00 |

0,83 |

1,00 |

1,00 |

|

Sc |

0,99 |

0,94 |

0,99 |

0,86 |

1,00 |

0,97 |

|

dc |

0,99 |

0,94 |

1,00 |

0,87 |

1,00 |

1,00 |

|

kс |

–0,92 |

–0,74 |

–0,79 |

–0,65 |

–0,97 |

–0,05 |

Поскольку связь между параметрами Dc и lc, bc, Pc, Sc, dc весьма сильная, ее описали функциональными зависимостями, полученными методом наименьших квадратов (рис 2):

Коэффициент достоверности аппроксимации рассмотренных зависимостей 0,98–0,99.

а б

Рис. 2. Зависимость между средними геометрическими параметрами зерен фракций bc, lc, Pc (а), Sc (б) и Dc

Выводы.

По внешнему виду кривые распределения эквивалентного диаметра зерен фракций шлифовальных порошков из карбида кремния черного производства Волжского абразивного завода зернистостей F180-F60 в большей степени приближаются к логарифмически нормальному закону.

Средние и дисперсии эквивалентного диаметра зерен фракций, полученных рассевом шлифовальных порошков по ГОСТ Р 52381, имеющие одинаковые размеры соответственно верхнего и нижнего сит, возрастают с увеличением зернистости шлифовального порошка.

Коэффициенты парной корреляции между средним эквивалентным диаметром зерен фракции и средними геометрическими параметрами зерен (длина, ширина, площадь, периметр, приведенный диаметр), полученных методом микроскопического анализа, внутри каждой зернистости изменяются от 0,7 до 1,0, свыше 70 % пар имеет коэффициент корреляции более 0,9. При объединении фракций всех зернистостей в одну выборку коэффициент корреляции более 0,97.

Коэффициент корреляции средних значений параметров Dс и коэффициента неизометричности зерен фракций внутри каждой зернистости имеет отрицательное значение в диапазоне от –0,65 до –0,97, что свидетельствует об уменьшении неизометричности зерен с увеличением эквивалентного диаметра внутри каждой зернистости. При объединении фракций всех зернистостей в одну выборку коэффициент корреляции становится незначимым.

Для зернистостей F180-F60 установлена прямая пропорциональная зависимость между средним размером эквивалентного диаметра и средними геометрическими параметрами зерен фракций (длина, ширина, периметр), степенная зависимость со средней площадью зерен фракций.

Библиографический список

- Байкалов А.К. Введение в теорию шлифования материалов. К.: Наукова думка, 1978. 207 с.

- Резников А.Н. (ред.) Абразивная и алмазная обработка материалов: справочник. М.: Машиностроение, 1977. 391 с.

- Шишкин А.С., Шишкин С.Ф., Илюнина Т.В. Сравнение методов фотоседиментации и лазерной дифракции при определении гранулометрического состава тонкодисперсных порошков // Инновации в материаловедении и металлургии: материалы I междунар. интерактив. науч.-практ. конференции. Екатеринбург: Изд. Урал. ун-та, 2012. Ч. 1. С. 194—197.

- Применение лазерной дифракции для определения размеров частиц наполнителей и пресс-порошков в производстве тонкозернистых графитов / Е. И.Тимощук, В. М. Самойлов, Е. В. Тимощук, В. К. Смирнов // Заводская лаборатория. Диагностика материалов. 2010. № 5 (76). С. 194—197.

- Матюхина О.Н. Применение экспресс-метода лазерной дифракции для определения гранулометрии и прогнозирования свойств вяжущих материалов // Строительные материалы, 2004. №7. С. 51—53.

- ГОСТ 8.777-2011. Дисперсный состав аэрозолей и взвесей. Определение размеров частиц по дифракции лазерного излучения.

- Домкин К.И. Оптические методы определения размеров мелкодисперсных материалов // Труды международного симпозиума «Надежность и качество». 2011. №2. С. 154—158.

- Техническое описание лазерного анализатора Mastersizer 3000. URL: http://www.malvern.com/ru/products/product-range/mastersizer-range/mastersizer-3000 (дата обращения: 18.06.2017).

- Носенко В.А., Макушкин И.А., Букштанович К.А. Методика и некоторые результаты исследования геометрических параметров порошков из карбида кремния // Фундаментальные и прикладные проблемы техники и технологии. 2011. № 4/2 (288). C. 125—130.

- Свид. о гос. регистрации программы для ЭВМ № 2011610144, 11.01.11. Программа для автоматизированного определения геометрических параметров шлифовального зерна по фотографии «Зерно НМ ВПИ» / В.А. Носенко, А.А. Рыбанов, И.А. Макушкин, А.А. Шегай, К.А. Букштанович. ВолгГТУ, 2011.

- Носенко В.А., Носенко С.В. Технология шлифования: монография. ВПИ (филиал) ВолгГТУ. Волгоград: ИУНЛ ВолгГТУ, 2011. 425 с.

- Носенко В.А., Александров А.А. Связь ширины зёрен шлифовальных порошков из карбида кремния чёрного с размерами ячеек контрольных сит // Известия вузов. Машиностроение. 2015. №5. C. 74—80.

- Носенко В.А., Александров А.А. Зависимость среднего и дисперсии ширины зёрен шлифовальных порошков карбида кремния чёрного от размера ячейки проходного сита // Вестник Брянского гос. техн. ун-та. 2016. № 5 (53). C. 8—15.

- Елисеева И.И., Юзбашев М. М. Общая теория статистики // Финансы и статистика, 2005. 657 с.