Многостадийный гидравлический разрыв пласта (МГРП) в горизонтальных скважинах является одной из самых современных технологий в нефтяной и газовой отраслях. Отличие МГРП от обычного ГРП в состоит в том, что при МГРП проводят поочередно несколько стадий гидроразрыва. Это в свою очередь позволяет увеличить площадь дренирования скважины. Число стадий ГРП зависит от длины горизонтального ствола.

При проведении МГРП образуются длинные и широкие трещины, которые позволяют задействовать в разработку удаленные и низкопроницаемые части пласта, что позволит добиться в итоге увеличения коэффициента извлечения нефти (КИН). Одним из важных преимуществ так же является снижение вероятности быстрого обводнения жидкости.

Основные сложности проведения МГРП в первую очередь связаны с ограниченными условиями его применения. Технологию нельзя проводить в пластах с малой толщиной, так как при этом может произойти необратимый прорыв трещины в водоносные и газоносные горизонты, а так же в зоны водонефтяного и газонефтяного контактов.

Непредсказуемое направление действия суммарного вектора напряжений (вертикального и горизонтального) в горной породе так же является одним из недостатков МГРП. На глубинах свыше 800 метров вертикальное напряжение намного больше горизонтального стресса. Трещина в этом случае будет стремится к вертикальному положению. Для определения геомеханических свойств низ бурильной колонны оборудуют различными датчиками [2, с.25].

Рассмотрим технологию проведения МГРП. Горизонтальный ствол скважины оборудуют специальными заколонными пакерами, которые разделяют ствол скважины на отдельные интервалы определенной длины. В каждом интервале есть оборудование, открывающее доступ для проведения гидравлического разрыва пласта. При проведении этой технологии в горизонтальный ствол скважины опускается хвостовик с циркуляционными муфтами и заколонными пакерами для изоляции интервалов. В процессе проведения ГРП в поток жидкости направляются шары калиброванного размера, начиная с шара самого малого диаметра, которые садятся в седла, расположенные в муфтах, и открывают их, обеспечивая взаимодействие с пластом для дальнейшего проведения ГРП. По окончании каждой стадии ГРП, сброшенный в скважину шар изолирует предыдущий интервал и открывает порты в хвостовике напротив следующего интервала обработки, что позволяет создать запланированное число трещин вдоль горизонтального ствола [1, с.53].

Для совершенствования и оптимизации технологии МГРП необходимо разрабатывать различные математические модели, а так же исследовать статистические модели. Рассмотрим следующие зависимости по месторождению Х.

Рисунок 1 демонстрируют накопленную добычу на одну скважину в зависимости от количества проведенных стадий многостадийного гидравлического разрыва пласта за первые шесть месяцев эксплуатации скважины. Так же на столбцам указан средний коэффициент продуктивности. Можно заметить, что продуктивность скважин зависит в меньшей степени от длины ствола.

Рисунок 1 – Зависимость накопленной добычи нефти и продуктивности от числа стадий ГРП.

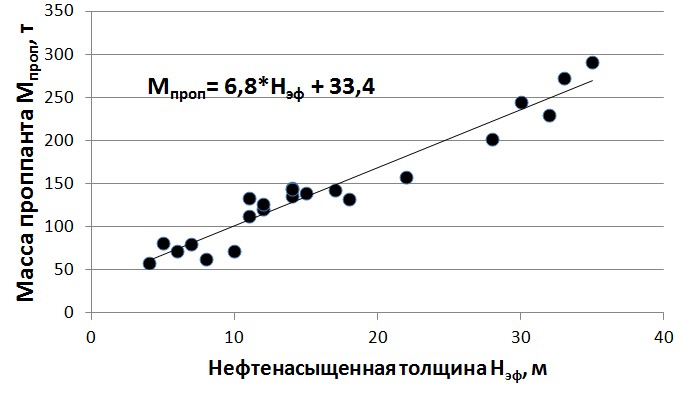

Масса проппанта, закачанного в горизонтальный ствол в процессе ГРП, хорошо коррелирует с нефтенысыщенными толщинами эксплуатируемых пластов (рис. 2). В среднем за одну операцию по МГРП было закачано по 90т проппанта или 9 т/м нефтенасыщенной толщины.

Рисунок 2 – Зависимость массы проппанта Мпроп от нефтенасыщенной толщины Нэф.

Библиографический список

- Ю.В. Желтов, В.И. Кудринов, Г.Е. Малофеев, «Разработка сложнопостроенных месторождений вязкой нефти в карбонатных коллекторах», ISBN 978-5-93972-812-6; 2011 г.

- Оптимизация компоновочных схем телеметрических систем для исследований в процессе бурения / В.В. Синица // Инженерная практика, 2012 г. №1.