При производстве подшипники качения изготавливаются с определенной величиной радиального зазора, называемой начальным радиальным зазором. Данная величина зазора измеряется при отсутствии нагрузки на подшипник и при установке подшипника на его рабочее место изменяется. Измененная величина радиального зазора после установки подшипника называется посадочным зазором [1].

Различие в величинах начального и посадочного радиального зазора связана с тем, что при посадке внутреннего кольца на вал механизма и внешнего кольца в опору возникает нагрузка на кольца, изменяющая их диаметр [1].

При работе механизма в силу различных факторов, таких как повышение температуры узла трения, нагрузка со стороны крутящегося вала радиальный зазор также изменяется. Величина радиального зазора, возникающего при установившемся температурном режиме подшипника, называется рабочим радиальным зазором [1].

На сегодняшний день разработано множество различных систем мониторинга и диагностики состояния оборудования, предлагающих различные подходы к представлению измеренной информации, но, тем не менее, имеющие много общего между собой [2,3]. При работе подшипника качения под действием сил трения в подшипнике развивается абразивный износ, виляющий на работу механизма в процессе его эксплуатации, а, следовательно, и на вибрационную картину диагностируемого оборудования [4-6].

Именно значение рабочего радиального зазора является наиболее важным для мониторинга состояния подшипника качения наряду с другими дефектами, характерными для данного типа подшипника. Существует множество различных способов измерения радиального зазора подшипника, как бесконтактные, так и традиционные [7,8]. Рабочий радиальный зазор не поддается измерению с помощью традиционных методов измерения зазора, предполагающих останов оборудования.

В данной работе предлагается измерять рабочий радиальный зазор без остановки механизма, используя датчик вибрации на основе пьезоэлектрического преобразователя. В качестве датчика вибрации использовался датчик VSA001 производства компании ifm electronics.

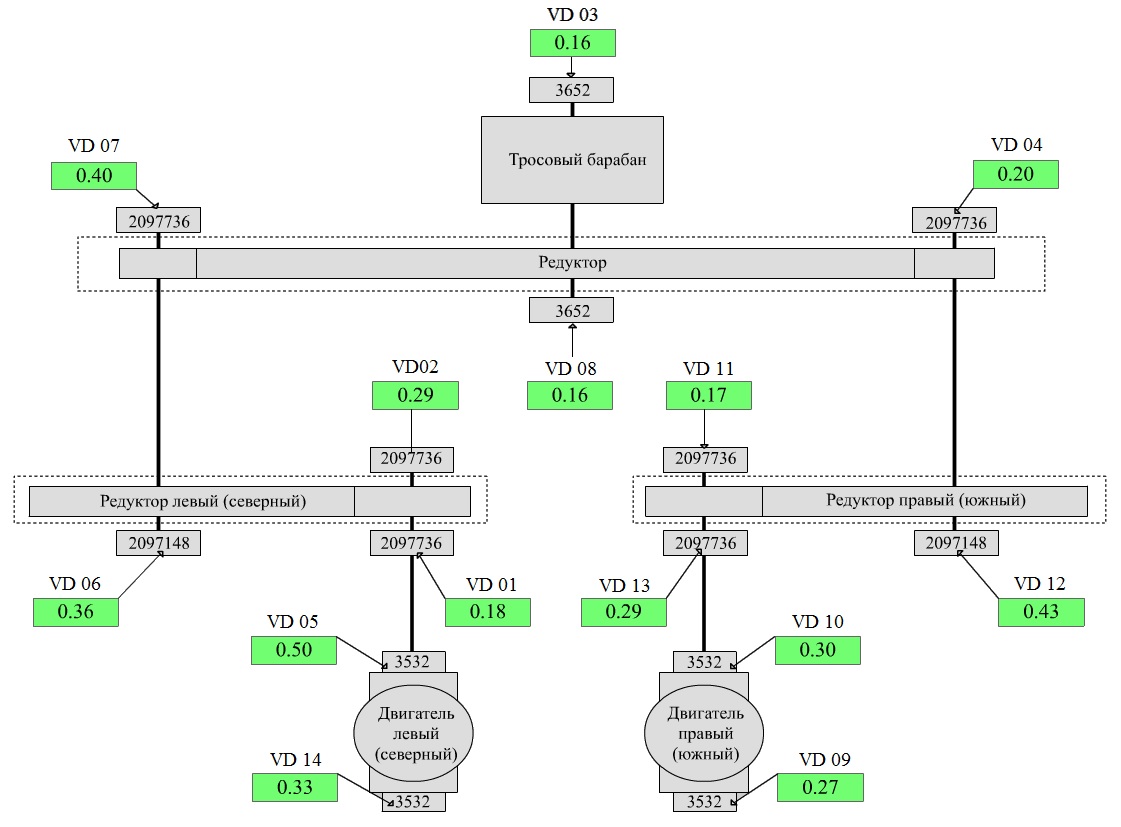

В качестве объекта для проведения эксперимента по измерению рабочего радиального зазора подшипника качения был выбран двигатель скиповой лебедки доменной печи № 8 Доменного цеха ОАО «ММК». На данном объекте установлена стационарная система мониторинга и вибродиагностики основного оборудования скипового подъемника. Мнемосхема системы приведена на рисунке 1.

Рисунок 1. Мнемосхема системы вибромониторинга и диагностики состояния оборудования скиповой лебедки ДП №8 ДЦ ОАО «ММК»

Система реализована на оборудовании фирмы ifm electronics с использованием датчиков вибрации VSA001 вместе с устройствами для анализа сигналов вибрации (контроллеров) VSE002.

Анализу был подвергнут сигнал с датчика вибрации VD10, установленного на опоре правого электрического двигателя скиповой лебедки (см. рисунок 1). Основным элементом опоры данного двигателя является сферический роликовый двухрядный радиальный самоустанавливающийся подшипник 3532 (рисунок 2).

Рисунок 2. Подшипник 3532

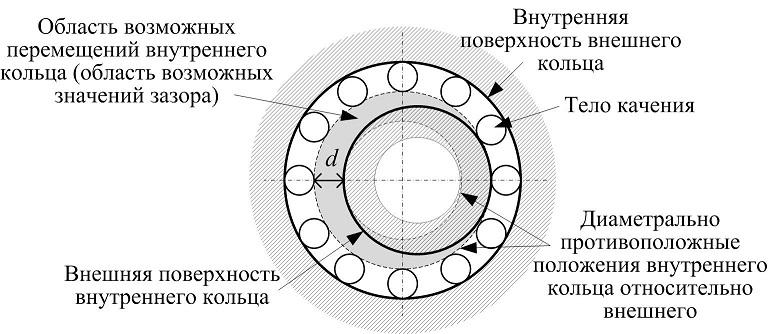

Радиальный зазор подшипника качения представляет собой среднее значение смещений d внутреннего кольца относительно внешнего между двумя диаметрально противоположными положениями (рисунок 3). Серым цветом на рисунке 3 выделена область возможных перемещений внутреннего кольца подшипника относительно внешнего. Для наглядности она показана преувеличенной в размере.

Рисунок 3. Величина радиального зазора

Датчик вибрации VD10 измеряет величину виброускорения механических колебаний вала двигателя, а, значит, и внутреннего кольца подшипника, установленного на валу. Из сказанного можно сделать вывод о том, что о величине радиального зазора можно судить по значению виброперемещения, соответствующему зафиксированному датчиком вибрации виброускорению.

Известна формула пересчета величины виброускорения в значение виброперемещения, предполагающее наличие в сигнале вибрации наличие только одной гармоники [1]. В качестве такой гармоники в данном случае выступает частота вращения вала электродвигателя.

d = |аmax|/(f0)2,

где аmax – максимальная величина виброускорения, измеряемая в мм/с2, f0 – частота вращения вала, измеряемая в Гц.

Зафиксированные датчиком вибрации максимальные отрицательное и положительное значения виброускорения составили – 21,04 мм/с2 и + 23,38 мм/с2, соответственно. При расчете зазора, нужно выбрать из них большее. Это означает, что |аmax| = 23,38 мм/с2. Учитывая, что вал электродвигателя, на который установлен исследуемый подшипник, вращается с постоянной частотой вращения, равной 8,75 Гц, получим величину зазора, равную 0,3054 мм, или 305,4 мкм.

Для данного типа подшипника рекомендуемое значение радиального зазора лежит в пределах 45 мкм – 350 мкм [9]. Рассчитанная предложенным методом величина рабочего радиального зазора показала, что исследованный подшипник функционирует в нормальном режиме и возможна его дальнейшая эксплуатация без необходимости проводить техническое обслуживание. В целом, можно сделать вывод о возможности измерения рабочего радиального зазора в процессе эксплуатации оборудования с помощью датчиков вибрации.

Библиографический список

- Неразрушающий контроль: справочник в 7-ми томах // Под ред. В.В. Клюева, том 7, книга 2. М.: Машиностроение, 2005. 829 с.

- Adams M.L. Rotating Machinery Vibration: From Analysis to Troubleshooting. 2nd edition. CRC Press, Taylor & Francis Group, 2010. 476 p.

- Ishmetyev E.N., Logunova O.S., Panov A.N., Cistyakov D.V., Bodrov E.E. Stationary automatic vibration control and analysis systems: application experience. Journal of Computational and Engineering Mathematics, 2017, vol.4, no. 1, pp. 3-15.

- R. Mistry, B. Finley, S. Kreitzer, R. Queen. Influencing factors on motor vibration & rotor critical speed in design, test and field applications. Petroleum and Chemical Industry Technical Conference, 2014, DOI: 10.1109/PCICon.2014.6961887.

- Бойназаров Г.Г. Влияние эксплуатационных параметров на долговечность подшипниковых опор буровых станков // Science Time. 2016. № 8 (32). С. 33-38.

- Орлов А.В. Вибрация в радиальном роликовом подшипнике, вызываемая износом // Проблемы машиностроения и надежности машин. 2013. № 4. С. 63-69.

- Копытов С.М., Космынин А.В., Ульянов А.В. Способ измерения рабочего зазора бесконтактных подшипников // Современные наукометрические технологии. 2013. № 3. С. 40-42.

- Пат. 1723479 СССР, МПК G01M 13/04. Способ определения радиального зазора в подшипнике качения / Фельдман В.Д.; заявитель Научно-производственное объединение «Индикатор». № 4680685/27; заявл. 16.01.89; опубл. 30.03.92.

- ГОСТ 24810-2013. Подшипники качения. Внутренние зазоры. М.: Стандартинформ, 2014. 20 с.