Научный руководитель: Н.Ф.Шпунькин

Кандидат технических наук, профессор кафедры «Обработка материалов давлением и аддитивные технологии»

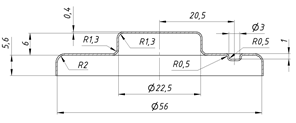

Чертеж детали представлен на рисунке 1.

Рис.1 Чертеж детали “Крышка”.

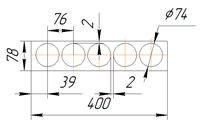

На заготовительном участке отрезают гильотинными ножницами полосу в размер 78х400. Далее вырубают заготовку Ø74 и вытягивают в размер Ø56 на высоту ~12 мм (рисунок 2). на штампе для вырубки и вытяжки, оборудование – пресс КД 2124.

Рис.2 Вырубка и первый переход вытяжки

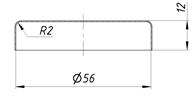

Далее вытягивают колпачок в Ø37 и высоту 4.9 (рисунок 3.). Инструмент – штамп для вытяжки.

Рис.3 Второй переход вытяжка

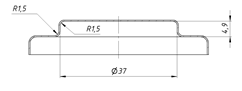

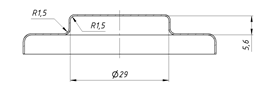

В следующий переход вытягивается колпачок Ø29 на высоту 5.6 (рисунок 4).

Рис. 4 Третий переход вытяжка

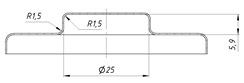

Вытяжка колпачка на высоту 5.9 и Ø25 (рисунок 5).

Рис.5 Четвертый переход вытяжка

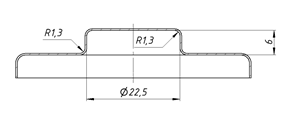

Последняя вытяжка колпачок на высоту 6 и Ø22.5 (рисунок 6).

Рис.6 Пятый переход вытяжка

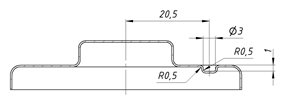

После вытяжек следует формовка Ø3 высотой 1 мм (рисунок 7)

Рис.7 Шестой переход формовка

В данном технологическом процессе были пересмотрены коэффициенты вытяжек с целью возможности уменьшения количества переходов, а так же проведено моделирование в специальном программном комплексе. В итоге было выявлено что данный технологический процесс можно сократить на два перехода, минуя вытяжки Ø29 и Ø25, что подтверждается моделированием.

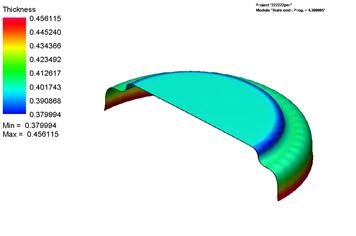

Моделирование первого перехода вытяжки (рисунок 8). На рисунке видно, что максимальная толщина материала присутствует на краю детали 0,456 мм, а минимальная толщина находится на радиусе скругления и составляет 0,390 мм.

Рис. 8 Моделирование первого перехода

Моделирование второго перехода представлено на рисунке 9. На данном переходе можно установить, что максимальная толщина материала присутствует на краю детали 0,456 мм как и в прошлом переходе, а минимальная толщина находится на верхнем радиусе и составляет 0,379 мм.

Рис. 9 Моделирование второго перехода

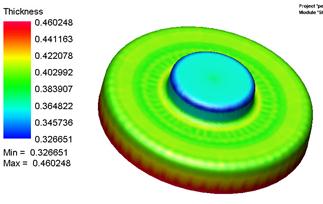

После моделирования третьего перехода (рисунок 10) видно, что деталь штампуется. Максимальная толщина материала присутствует на торце детали и составляет 0,460 мм, а минимальная толщина находится возле верхнего радиуса, составляет 0,326 мм, и в пределах допустимого утонения.

Рис. 10 Моделирование третьего перехода

Вывод

После анализа и пересмотра данного технологического процесса можно отметить, что с помощью программного обеспечения удалось уменьшить количество переходов и ускорить процесс получения деталей за счет уменьшения количества операций вытяжки, соответственно не требуется лишняя переналадка штампов на промежуточные операции.

Библиографический список

- Романовский В.П. Справочник по холодной штамповке.–6-е изд., перераб. и доп.–Л.: Машиностроение. Ленингр. отд-ние, 1979.–520с.,

- Сторожев М.В., Попов Е.А. Теория обработки металлов давлением. Учебник для вузов. изд. 4-е, перераб. и доп. – М.: Машиностроение, 1977. – 423с. с ил.,

- Зубцов М.Е. Листовая штамповка. – М.: Машиностроение, 1967.