Производство подшипников, одно из важнейших направлений машиностроения, от качества подшипника и его долговечности зависит, не только надежность конкретного узла, но и безотказная и даже безопасная эксплуатация машины в целом. Качество подшипника складывается из ряда показателей, таких как точность геометрических параметров, соответствие прочностным характеристикам и требованиям по износостойкости. Из перечисленных свойств, с технологической точки зрения, наибольшая сложность возникает при обеспечении прочности и износостойкости. Обусловлено это большим числом факторов, определяющих указанные свойства и формируемых при проведении термической обработки.

Исследование дефектов термической обработки [1,2], причин их возникновения [3,4], и микроструктурное исследование [5], позволило сделать вывод, что одной из причин, снижающих твердость и износостойкость, является снижение скорости охлаждения, что в свою очередь связано потерей охлаждающей способности жидкости, применяемой при закалке.

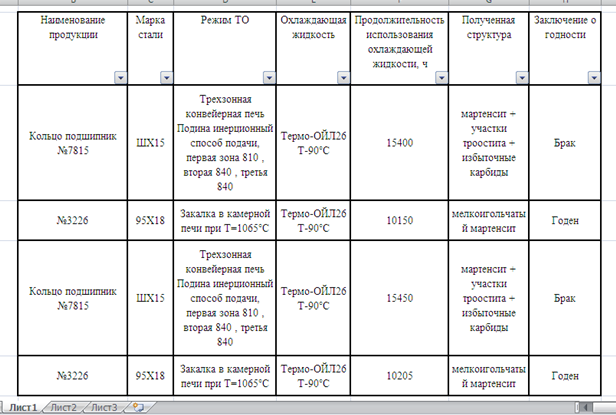

Избежать, или, по крайней мере, снизить вероятность такого дефекта поможет мониторинг условий проведения операций термической обработки с регистрацией случаев возникновения брака. При проведении мониторинга необходима фиксация режимов термообработки и продолжительности использования охлаждающей среды. Пример учетной ведомости режимов термообработки выпускаемой продукции, рисунок 1.

Рисунок 1. Фрагмент учетной ведомости режимов термической обработки.

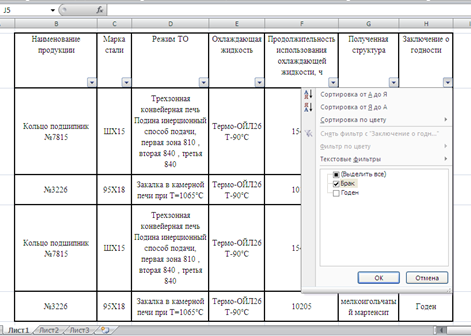

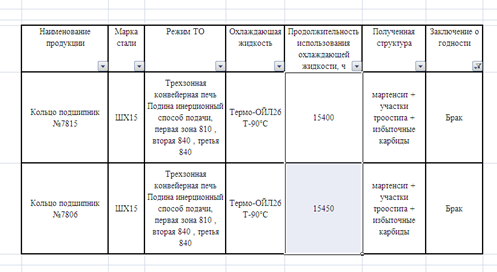

Реализация учетной ведомости возможна с использованием табличного процессора Excel, использование функции фильтрации (рисунок 2 а) в котором позволит выделять случаи возникновения брака и фиксировать условия его возникновения (рисунок 2 б).

а)

б)

Рисунок 2. Использование табличного процессора при мониторинге качества продукции подшипникового производства.

а) – настройка параметров фильтрации; б) – выбор случаев возникновения брака

Рассматривая фрагмент таблицы с результатом фильтрации (рисунок 2б) можно отметить, что данный метод позволит выявить начало потери свойств охлаждающей жидкостью в условиях конкретного подшипникового производства, и при дальнейшем использовании жидкости такой марки при приближении времени использования к критическому, произвести её замену, снизив вероятность возникновения брака подшипников. Используя фильтрацию по агрегатам термообработки, появляется возможность отслеживать случаи увеличения количества брака в той или иной печи, что может быть следствием изменением технического состояния агрегата, своевременный ремонт которого поможет снизить процент брака в выпускаемой продукции.

Мониторинг режимов и условий проведения термической обработки позволит повысит качество продукции и производительность труда.

Библиографический список

- Васильев Е.А., Медведева С.В. Дефекты термической обработки // Научные исследования в сфере гуманитарных наук: междисциплинарный подход и генезис знаний: материалы междунар. научн.-практ. конф. – Самара: НИЦ «Поволжская научная корпорация», 2016. – С. 229-231.

- Семев К.М., Медведева С.В., Васильев Е.А. Характеристика дефектов термической обработки подшипникового производства // Современные научные исследования и инновации. 2016. № 11 [Электронный ресурс]// Гл. ред: Машковцев А. В. - ISSN 2223-4888

- Васильев Е.А., Медведева С.В. Классификация причин возникновения дефектов термической обработки// журнал Actualscience 2016, Том 2, № 10// Гл. ред.: Соловьев В. Б. – Пензенская область. – ISSN 2412-9690 – с. 65-66

- Новиков И.И. Теория термической обработки металлов Учебник. — 2-е изд. — М.: Металлургия, 1974. — 400 с.: ил.

- Семев К.М., Медведева С.В., Васильев Е.А. Рекомендации по определению дефектов термической обработки подшипникового производства // Современные научные исследования и инновации. 2016. № 12 [Электронный ресурс]// Гл. ред: Машковцев А. В. - ISSN 2223-4888