Одной из основных задач технологии бетона, также и как других технических наук, исследующих конструктивные материалы, является повышение его прочностных характеристик. Для бетона эта задача решается в основном благодаря инициативным работам отдельных ученых и исследовательских групп. Отсутствие у специалистов-практиков интереса к этому направлению развития бетоноведения связано с тем, что повышение прочности бетона и, соответственно, повышение его стоимости не дает достаточного технико-экономического эффекта при строительстве зданий и сооружений.

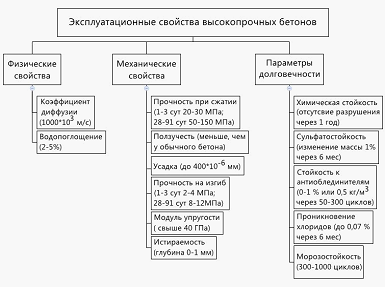

Благодаря современным исследованиям прочность бетонов, их долговечность и другие характеристики могут быть повышены в несколько раз не только в лабораторных условиях, но и при промышленном производстве строительных изделий и конструкций. Основные проблемы, связанные с применением высокопрочных и особо высокопрочных бетонов, связаны со снижением их стоимости, расширением сырьевой базы производства, упрощением технологии и разработкой конструктивных схем зданий и сооружений, в которых в максимальной степени используются преимущества этих новых разновидностей бетонов. Для решения этих проблем необходим анализ технологических особенностей высокопрочных бетонов и разработка новых строительных систем, учитывающих их повышенные эксплуатационные характеристики (рис. 1).

Рисунок 1. Основные эксплуатационные свойства высокопрочных бетонов (по данным [1-3])

В настоящее время продолжается дискуссия о том, какие бетоны являются высокопрочными и особовысокопрочными. Многие авторы [1, 2, 4, 6, 7] придерживаются классификации, приведенной в таблице 1. Эта классификация связана с особенностями технологи и структуры бетонов.

Таблица 1 – Классификация бетонов по прочности

|

Вид бетона |

Прочность, МПа |

В/Ц |

Химические добавки |

Минеральные добавки |

|

Обычный |

15-50 |

>0,45 |

- |

- |

|

Высокопрочный |

50-100 |

0,45-0,3 |

СП/ГП |

Зола-унос |

|

Особовысокопрочный |

100-150 |

0,3-0,25 |

ГП |

Микрокремнезем/ |

|

Сверхвысокопрочный |

>150 |

<0,25 |

ГП |

Микрокремнезем/ |

Примечание: СП – суперпластификатор, ГП – гиперпластификатор.

Структурообразование высокопрочного бетона имеет сходные черты с процессами, протекающими в обычном бетоне. Основной отличительной особенностью высокопрочного бетона является более низкая пористость, повышение однородности структуры, уменьшение количества макродефектов в цементном камне и контактной зоне. Это достигается за счет снижения расхода воды по сравнению с обычным бетоном, уплотнения структуры в результате замещения цемента минеральной добавкой и улучшением структуры контактной зоны между цементным камнем и заполнителем. Присутствие тонкодисперсных наполнителей и добавок снижает количество портландита и эттрингита и обеспечивает заполнение капиллярных пор продуктами гидратации [1, 2], что снижает пористость и приводит к достижению высокой прочности бетона.

Технология получения высокопрочных бетонов мало отличается от технологии обычных бетонов. Существенное отличие состоит в соотношении компонентов, повышенных требованиях к точности дозирования, использование высокоэффективных суперпластификаторов для обеспечения низких водоцементных отношений, уменьшение крупности заполнителя.

Многими исследователями отмечается, что для получения высокопрочных бетонов особые требования в технологии изготовления предъявляются к выбору сырьевых материалов и их оптимальному содержанию. В таблице 2 приведены основные виды сырьевых материалов с учетом их роли в высокопрочном бетоне.

Таблица 2 –Требования к сырьевым материалам для получения высокопрочных бетонов (по данным [2-4])

|

Сырье |

Требования к сырьевым материалам |

|

Цемент |

- портландцемент - высокое содержание 440-560 кг/м3 |

|

Вода |

- качество воды - В/Ц=0,4-0,22 |

|

Мелкий заполнитель |

- песок с частицами округлой формы - высокий модуль крупности (около 3,0) - меньшее содержание песка или использование крупного песка - разделение по фракциям не оказывает влияния на прочность |

|

Крупный заполнитель |

- размер заполнителя – 10-12 мм - в дробленном или окатанном заполнителе минимально содержание плоских и удлиненных частиц - вид заполнителя выбирается с учетом прочности бетона - с повышением отношения мелкий /крупный заполнитель повышается прочность |

|

Минеральные и химические добавки |

- вид добавки влияет на свойства бетона - добавки повышают эксплуатационные свойства бетона - оптимальная дозировка |

|

Основные критерии высокопрочных бетонов |

- качественные сырьевые материалы - повышение характеристик цементного теста и заполнителей -плотная упаковка заполнителей и цементного теста - улучшение сцепляемости поверхности заполнителя и цементного теста - минимальная пористость |

Кроме основных требований, предъявляемых к сырьевым материалам (см. табл.2), различные исследователи отмечают и дополнительные. В частности для обеспечения сверхвысокой прочности рекомендуется применять цемент без макродефектов и сфероидальной формы с дисперсностью 400 м2/кг и более [5, 6]. Кроме того для улучшения реологических свойств бетонной смеси ограничивается содержание в цементе C3A до 6 % [7], в противном случае снижается его совместимость с суперпластификаторами, что может повысить расход воды и снизить прочностные характеристики бетона.

Выбор вида и содержания минеральных добавок производится с учетом их влияния на водопотребность смешанного цемента и активности добавки. Важное значение имеет стоимость минеральной добавки в связи с этим часто используются промышленные отходы – шлаки и золы. Показано [2, 4, 8-13], что при использовании инертных минеральных добавок – кварцевой и известняковой муки их дозировка может достигать 40 -60 %, а активных пуццоланов – золы-уноса, доменного гранулированного шлака, метакаолина, микрокремнеза – до 20-40 %.

Введение микрокремнезема в качестве минеральной добавки способствует повышению стойкости к расслоению. Наряду с эффектом уплотнения, микрокремнезем в результате пуццолановых реакций повышает прочностные свойства бетона. По данным [2, 4, 14] для достижения более плотной упаковки частиц и пуццолановый реакционной способности микрокремнезема его оптимальная дозировка в составе высокопрочного бетона составляет 20-30% от объема вяжущего.

Основной проблемой высокопрочного бетона является хрупкость. Для повышения вязкости разрушения бетона рекомендуется использовать фибровое армирование [16].

Для достижения бетоном сверхвысокой прочности 150 МПа и более авторами [4, 16] предлагается снижать В/Ц отношение до 0,13-0,2 и при этом обеспечивается максимальная плотность бетонной смеси.

Для повышения удобоукладываемости бетонной смеси необходимо обеспечение совместимости суперпластификатора с цементом и минеральными добавками. За счет повышения совместимости можно значительно снизить дозировку СП c 8 до 1 % [7, 17]. Согласно [18] совместимость СП с известняком при одной и той же дозировке СП более высокая, чем при использовании метакаолина за счет высокой площади поверхности метакаолина. Еще одним технологическим приемом повышения подвижности бетонной смеси является поэтапное введение СП [19].

Заполнитель играет важную роль в высокопрочном бетоне. Aitcin [2] рекомендует использовать для получения высокопрочного бетона мелкий заполнитель с более высоким модулем крупности около 3,0. В соответствии с представлениями этого автора:

- в бетонной смеси содержится большое количество мелких частиц цемента и пуццолановых добавок, поэтому мелкие частицы заполнителя не улучшают удобоукладываемость смеси;

- использование крупного песка требует меньшего количества воды для обеспечения высокой удобоукладываемости смеси;

- при перемешивании крупного песка снижается коагуляция цементного теста.

При выборе заполнителя необходимо учитывать следующие рекомендации [2]:

а. должна обеспечиваться плотная и компактная упаковка частиц крупного заполнителя для снижения пористости бетона.

б. для получения бетона с прочностью до 70 МПа необходимо применять крупный заполнитель с максимальным размером 20- 28 мм.

в. для получения бетона с прочностью до 100 МПа размер крупного заполнителя от 10 до 20 мм.

г. для получения бетона с прочность более 125 МПа рекомендуется применять крупный заполнитель от 10 до 14 мм.

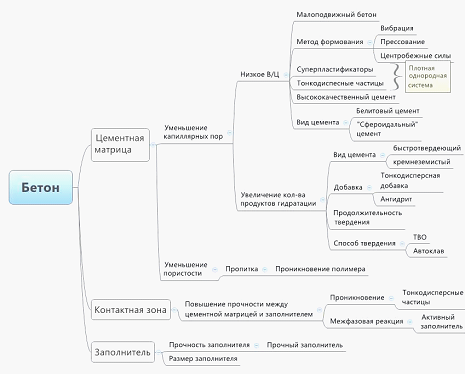

Анализ данных различных исследователей показывает, что для получения высокопрочного бетона необходимо соблюдение некоторых условий, приведенных на рис. 2.

Рисунок 2. Различные способы получения высокопрочного бетона [20]

Таким образом, согласно рис. 2 основные условия получения высокопрочного бетона заключаются в создании прочной цементной матрицы, использовании заполнителя с оптимальной гранулометрией и прочностью, обеспечении высокой прочности контактной зоны цементной матрицы и заполнителя.

Рассмотрев особенности технологии получения высокопрочных бетонов (рис.2 и табл. 2) можно сформулировать основные правила, позволяющие существенно улучшить прочностные и другие эксплуатационные свойства бетона:

- повышение однородности бетона за счет полного или частичного удаления крупного заполнителя;

- снижение внутренних напряжений за счет замены крупного заполнителя мелким;

- повышение плотности бетона за счет оптимизации гранулометрического состава и достижения максимальной плотности упаковки частиц;

- снижение усадочных деформаций и улучшение структуры бетона за счет применения минеральных добавок;

- повышение темпов набора прочности в результате применения цемента с низким содержанием алюминатных фаз, микрокремнезема и тепловой обработки;

- улучшение вязкости разрушения бетона за счет использования фибры.

Важными фактором распространения высокопрочных бетонов в строительной практике является выявление условий их эффективного применения. Повышение прочности бетона позволяет снизить сечение строительной конструкции, что актуально для колонн, работающих на сжатие. Для сохранения устойчивости этих конструкций из высокопрочного бетона они должны исполняться в коробчатом, двутавровом и других эффективных сечениях. Для конструкций, работающих на изгиб, оптимизация геометрии сечения имеет еще большее значение.

Повышение деформативно-прочностных характеристик высокопрочного бетона приближают этот материал к стали, что увеличивают эффективность его использования в комбинированных сталебетонных конструкциях. В последние годы увеличилось применение таких конструкций в виде трубобетона. Преимуществом таких конструкций является снижение их стоимости за счет применения несъемной опалубки, которая в конструкции играет роль арматуры. Использование для производства трубобетонных конструкций самоуплотняющегося бетона значительно упрощает технологию бетонирования.

Рациональными областями применения высокопрочных бетонов являются технология монолитных железобетонных покрытий с применением стального профилированного настила в качестве несъемной опалубки и внешней арматуры плиты, технология напорных железобетонных труб со стальным сердечником [20, 21].

Опыт зарубежных исследователей показывает, что высокопрочные бетоны находят применение при изготовлении тонкостенных фибробетонных конструкций, в частности изделий из архитектурно-декоративного бетона, а также могут применяться при строительстве различных инженерных сооружений – резервуаров для нефте- и газохранилищ, морских сооружений, взлетно-посадочных полос аэродромов, мостов, конструкций для сейсмического строительства и т.д. [2, 3, 20].

Выводы:

Проанализированы особенности технологии высокопрочных бетонов, формирования их структуры, и возможности снижения стоимости бетона. Произведен анализ возможных областей применения высокопрочных бетонов в строительстве.

Установлено, что основные условия получения высокопрочного бетона заключаются в создании прочной цементной матрицы, выборе заполнителя, обеспечении высокой прочности контактной зоны цементной матрицы и заполнителя. Выявлены основные методы повышения прочности бетона.

Библиографический список

- Kim J.-K., Kim Y.-Y. Experimental study of the fatigue behavior of high strength concrete // Cement and Concrete Research. 1996. Vol. 26, Issue 10. P. 1513-1523.

- Aitcin P. C. High-performance concrete. London: E&FN SPON, 1998. 591 p.

- Skazlic M., Bjegovic D. Perspectives of designing with new concrete types. Zagreb: Annual 2005 of the Croatian Academy of Engineering, 2005. P. 167-178.

- Shi C., Wu Z., Xiao J., Wang D., Huang Z., Fang Z. A review on ultra high performance concrete: Part 1. Raw materials and mixture design // Construction and Building Materials. 2015. No. 101. p. 741–751.

- Talebinejad I., Iranmanesh A., Bassam S., Shekarchizadeh M. Optimizing mix proportions of normal weight reactive powder concrete with strengths of 200–350 MPa // Proceedings of the International Symposium on UHPC. Kassel, 2004. P. 133-141.

- Strunge T., Deuse T. Special cements for ultra high performance concrete // Proceedings of the Second International Symposium on Ultra High Performance Concrete, Kassel, Germany, 2008. P. 61-68.

- Wille K., Naaman A., Montesinos G. Ultra-high performance concrete with compressive strength exceeding 150 MPa (22 ksi): a simpler way // ACI Materials Journal. 2011. No. 108(1). P. 46–54.

- Soutsos M., Millard S., Karaiskos K. Mix design, mechanical properties, and impact resistance of reactive powder concrete (RPC) // International Workshop on High Performance Fibre-Reinforced Cementitious Composites in Structural Applications. 2005. P. 549-560.

- Ma J., Schneider H. Properties of ultra-high performance concrete // Leipzig Annual Civil Engineering Report. 2002. No. 7. P. 25-32.

- Калашников В.И. Расчет составов высокопрочных самоуплотняющихся бетонов // Строительные материалы. 2008. № 10. С. 4-6.

- Калашников В.И. Промышленность нерудных строительных материалов и будущее бетонов // Строительные материалы. 2008. № 3. С. 20-23.

- Калашников В.И. Основные принципы создания высокопрочных и особовысокопрочных бетонов // Популярное бетоноведение. 2008. № 3. С. 102.

- Коровкин М.О., Калашников В.И., Ерошкина Н.А. Влияние высококальциевой золы-уноса на свойства самоуплотняющегося бетона // Региональная архитектура и строительство. 2015. № 1. С. 49-53.

- Chan Y., Chu S. Effect of silica fume on steel fibre bond characteristics in reactive powder concrete // Cement and Concrete Research. 2004. No. 34 (7). P. 1167–1172.

- Schmidt M., Fehling E., Glotzbach C., Frohlich S., Piotrowski S. Third International Symposium on UHPC and Nanotechnology for High Performance Construction Materials. Kassel, 2012. P. 1036.

- Richard P., Cheyrezy M. Composition of reactive powder concretes // Cement and Concrete Research. 1995. No. 25. P. 1501–1511.

- Fehling E., Schmidt M., Stuerwald S. Second International Symposium on Ultra High Performance Concrete. Kassel, 2008. P. 902.

- Rougeau P., Burys B. Ultra-high performance concrete with ultrafine particles other than silica fume // Proceedings of the International Symposium on UHPC. Kassel, 2004. P. 313-325.

- Tue N., Orgass M., Ma J. Influence of addition method of superplasticizer on the properties of fresh UHPC // Proceedings of the 2nd International Symposium on Ultra-High Performance Concrete. Kassel, 2008. P. 93-100.

- Nagataki S., Sakai E. Applications in Japan and South East Asia / In High Performance Concretes and Applications, ed. by S. P. Shah and S. H. Ahmad, Edward Arnold. London, 1994. P. 375-397.

- Могилевцева И.Н., Разумова О.В. Трубобетонный каркас – рациональный выбор при проектировании высотных зданий // Вісник ПДАБА, 2012. Вып. № 1-3. С. 45-53.