Введение.

Существуют несколько общепризнанных теорий измельчения, основанных на представлении об изменении свободной поверхностной и объемной энергии Дж.Гиббса при делении на части целого фрагмента твердого тела. Согласно поверхностной теории измельчения (П.Реттингер,1867 г.) необходимая для измельчения тела работа прямо пропорциональна вновь образовавшейся при измельчении поверхности. Такая модель хорошо соответствует механизму Френкеля образования дефектов кристаллической решетки в керамике и оксидах при хрупком разрушении.

Механические методы измельчения обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава [1-3]. Это обеспечивает наследование порошком физико-химических свойств и высокую степень их воспроизводимости при последующей газотермической обработке, СВ-синтезе, механическом спекании и др. [4-11]. В зависимости от степени измельчения порошка требуется подбор технологических режимов на финальной стадии их обработки [12-14]. К контролируемым параметрам обычно относятся температура частиц порошка [15-18], скорость волны СВ-синтеза или напыления [19-21], расходные и нагрузочные характеристики двухфазной струи напыления [22-24] и прочее [25-30]. Все это требует применения специальной контрольно-измерительной техники, не вносящей возмущения в динамику дисперснофазной среды [31-34]. Быстротечность процессов обработки предполагает использование методов экспресс-диагностики [ 35-38].

Цель работы.

В настоящее время актуальным является определение режимов работы измельчающих устройств, при которых дисперсность керамических порошков будет настолько мала, что можно пренебречь конкуренцией процессов диффузии и теплопереноса на масштабах микрогетерогенности по сравнению с полным временем формирования структуры конечного продукта [39]. Интерес представляет выявление новых каталитических и фототермических свойств нанопорошков оксидов, проявляющийся при режимах предельного измельчения до 10-50 нм [40-42].

Обзор физико-математических моделей измельчения.

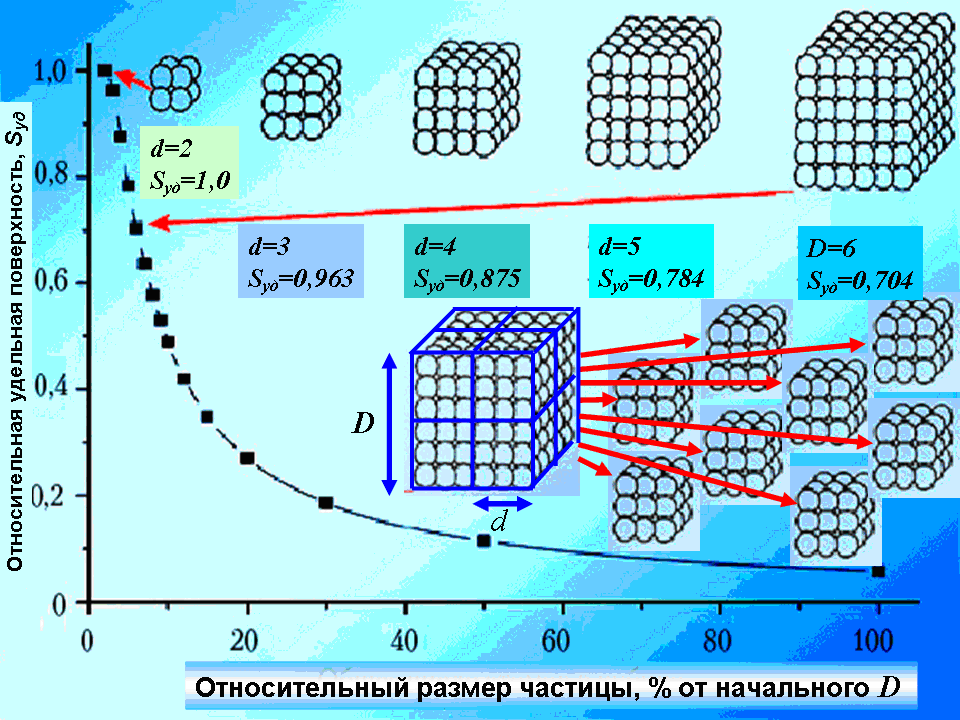

На рисунке 1 представлена зависимость роста удельной поверхности от размера частиц, когда измельчению подвергается большой куб с длиной ребра D, до кубиков с длиной ребра d.

Рисунок 1. Приращение новых поверхностей при дроблении.

Число полученных при дроблении частиц составляет: n=D3/d3=λ3, где λ – безразмерный коэффициент измельчения. При условии, что Ауд=const и λ=const, работа на измельчение составит As=k1·D2, где k1 – коэффициент пропорциональности, определяемый опытным путем.

Поверхностная теория измельчения вполне применима для оценки тонкого измельчения (d ≤ 100 мкм) когда получается продукт с высокоразвитой удельной площадью поверхности.

Объемная теория (В.Кирпичев, 1874 г. и Ф.Кик, 1885 г.) основана на том, что материал разрушается при напряжениях равных пределу прочности при сжатии. Тогда очевидно, что необходимая для измельчения работа пропорциональна объему дробящейся частицы и отвечает уравнению: As=k2·V , где k2− коэффициент пропорциональности. Такая модель лучше соответствует механизму Шоттки образования дефектов кристаллической решетки при наличии пластической деформации.

Наиболее общая теория (П.Ребиндер, 1928 г.) основана на учете обоих механизмов хрупкого и пластического измельчения материалов и описывает энергию измельчения формулой: As=k1·S +k2·V.

При измельчении, связанном с образованием больших поверхностей, первый член k1S уравнения значительно больше второго k2V, и работа измельчения почти пропорциональна вновь образованной поверхности. При больших размерах тела и малой величине вновь образующейся удельной поверхности первый член уравнения значительно меньше второго δ2V>δ1S, и работа дробления почти пропорциональна объему дробимого тела, т.е. его деформируемой части.

Уравнение Ребиндера обобщает поверхностную и объемную теорию измельчения материалов. Существенным недостатком теории является то, что она является феменологической и не может существовать однозначных экспериментальных методик определения k1 и k2, в результате чего она, как и предшествующие ей теории, имеет ограниченную практическую ценность.

Теоретический предел измельчения нанопорошков оксидов.

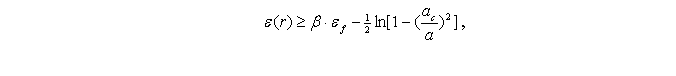

Упруго-пластический подход к определению пределов измельчения (D.Maurice и T.Courtney, 1994 г.) учитывает такие механические свойства обрабатываемого материала как: εf – предельная истинная деформация разрушения при растяжении; Klcr – критический коэффициент интенсивности напряжений при растяжении (вязкость разрушения); σn – предел прочности на растяжение; параметры деформационного упрочнения K и ν; E – модуль Юнга [43]. Разрушение происходит в такой области контактной зоны, где ε1≥εf, т.е. ε(r)= –ε3≥β·εf, причем β=2 для пластичного материала и β=1/ν для хрупкого материала. Однако, сказанное справедливо лишь для очень крупных частиц. С учетом упрочнения при измельчении частиц, условие растрескивания при растяжении принимает вид:

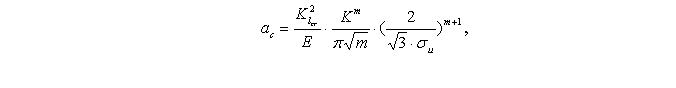

где a – длинный поперечник сфероида, ac – критическая длина трещины. По достижении критической длины ac трещина, как и в теории хрупкого разрушения Гриффитса, начинает распространяться катастрофически, т.к. для ее роста хватает высвобождаемой при этом упругой энергии. Эта упругая энергия спадает до нуля при a≈ac, что видно из формулы:

где m=1/ν. При a>>ac выражение снова принимает вид ε(r)≥β·εf. С уменьшением a и приближением его к ac радиус цилиндрической зоны разрушения сокращается. Частицы с поперечником a ≤ ac вообще не подвергаются разрушению, т.е. ac является пределом измельчения. Для хрупких веществ величина Klcr мала, как и предел измельчения ac.

Методика расчета энергонапряженности планетарной мельницы.

Под энергонапряженностью обычно понимают количество энергии, передаваемой мелющими телами порошку в единицу времени. Выражение для энергонапряженности имеет вид:

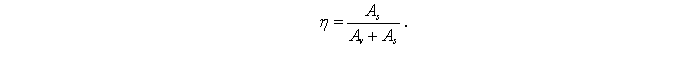

Наряду с определением удельного расхода энергии на измельчение единицы вещества, представляет интерес и значение удельного расхода энергии на образование единицы новой поверхности при измельчении частиц материала. Поэтому для определения затрат на процесс дробления рассчитывают расход полезной энергии на образование единицы новой поверхности по формуле: A=(РД - Рхх)/Q·ΔS, где A- удельный расход энергии, Дж/м2; РД –механическая мощность двигателя мельницы, кВт; Рхх – мощность холостого хода мельницы, кВт; ΔS – приращение удельной площади поверхности, м2/кг. Значение РД принимаем согласно технической характеристики; Рхх можно принять в обычных для асинхронных двигателей пределах 15% установленной мощности. Производительность дробилки, кг/с, определяем по формуле: Q= G/t, где G – масса измельченного вещества, кг; t – продолжительность измельчения, с. Для энергетической характеристики процесса дробления следует определить величину удельного расхода полезной энергии на единицу массы по формуле: Am=(РД - Рхх)/Q, где Am – удельный расход энергии на единицу массы, Дж/кг. Энергоемкость процесса (в кВтч/т) определяется по формуле: Ac=Pп/(Q·λ), где Pп – полезная мощность, расходуемая на измельчение, кВт. Коэффициент полезного действия процесса измельчения можно записать следующим образом:

Отсюда можно заключить, что для увеличения КПД необходимо:

- уменьшить работу упругих деформаций Аv;

- создать условия перенапряжения материала тел измельчения, что приводит к увеличению работы, затраченной на образование новых поверхностей Аs.

Эти выводы позволяют сделать одно неочевидное предположение о степенной зависимости энергонапряженности мельницы от рабочего объема реактора планетарной мельницы. Записав уравнение для вычисления энергонапряженности в виде: I = D* · Ω, где D* – доза энергии, получаемая порошком от одного соударения; Ω – измеренная частота соударений. При использовании этого метода необходимо заранее определить величину D*. Ниже мы покажем, как это сделать, зная среднюю кинетическую шаров в реакторе и коэффициент их отскока при неупругом соударении. Частота соударений Ω равна произведению общего числа шаров N на вероятность P нахождения частицы вещества в момент столкновения между шарами или стенкой реактора. Оба эти параметра прямо пропорциональны свободному объему реактора, который шары могут заполнить. Доза энергии D – часть кинетической энергии шара, тоже должна увеличиваться с ростом объема, принимая во внимание квадратическую зависимость кинетической энергии шара от диаметра реактора, при свободном падении мелющих тел в «водопадном» режиме работы. Таким образом, можно ожидать степенную зависимость энергонапряженности планетарных мельниц от объема реактора.

В качестве альтернативной проверки расчетов, удельный расход полезной энергии на единицу массы измельчаемого материала можно оценить по эмпирической формуле, предложенной С.В. Мельниковым: Aпол=C1·log(λ3) – C2(λ -1), где Aпол – удельный расход полезной энергии на единицу массы вещества, Дж/кг.

Выводы:

- Теоретически показано, что измельчение кварца, сложных оксидов металлов и в целом керамических материалов не имеет принципиального ограничения по дисперсности, вплоть до размера элементарной кристаллической ячейки, если обеспечена необходимая энергонагруженность мельницы и приняты меры для пассивации свободной поверхностной энергии Гиббса.

- Переход на производство ультрадисперсных и нанопорошков большинства оксидов достигается при энергонагруженности мельниц превышающей порядок величины 2000-4000 Вт/г.

- Для мощных планетарных мельниц типа энергонапряженность зависит от степени заполнения реактора мелющими шарами, коэффициента загрузки порошка и непрерывно уменьшается на 30-40% в ходе измельчения, из-за уменьшения объемной плотности помола.

- Энергонапряженность планетарной мельницы, при прочих равных условиях, будет иметь близкую степенную зависимость от величины свободного объема реактора, причем показатель степени находится в пределах 2<n<3.

Исследование выполнено при частичной финансовой поддержке РФФИ в рамках научного проекта № 15-42-00106.

Библиографический список

- Бебия А.Г., Гуляев П. Ю., Милюкова И. В. Изменение физико-химических свойств клиноптилолита после механической активации // Вестник Югорского государственного университета. 2015. № 2 (37). С. 58–61.

- Гуляев П. Ю., Серегин А. Е. Получение аморфизированного титана и нанесение покрытия на стальную основу в планетарной мельнице с высокой энергией активации // Вестник Югорского государственного университета. 2013. № 2 (29). С. 31-38.

- Гуляев П.Ю., Милюкова И.В. Кластерный анализ и оптимизация параметров механоактивации в процессах СВ-синтеза // Информационные системы и технологии. 2009. № 3 (53). С. 93-99.

- Dolmatov A.V., Gulyaev I.P., Jordan V.I. The optical control system of dispersed phase properties in thermal spray process // В сборнике: IOP Conference Series: Materials Science and Engineering Сер. “International Scientific Conference on “Radiation-Thermal Effects and Processes in Inorganic Materials”, RTEP 2014″ 2015. С. 012041.

- Гуляев И.П. Тепловая эффективность плазменной струи // Современные научные исследования и инновации. 2015. № 12 (56). С. 16-21.

- Гуляев И.П. Применение низкотемпературной плазмы для получения полых керамических порошков с заданными характеристиками//Известия высших учебных заведений. Физика. 2014. Т. 57. № 3-3. С. 123-126.

- Gulyaev I. Experience in plasma production of hollow ceramic microspheres with required wall thickness//Ceramics International. 2014. Т. 41. № 1. С. 101-107.

- Gulyaev I.P. Production and modification of hollow powders in plasma under controlled pressure//Journal of Physics: Conference Series. -2013. -Vol. 441, № 1. -P. 012033. DOI: 10.1088/1742-6596/441/1/012033 DOI: 10.1088/1742-6596/441/1/012033

- Гуляев И.П. Плазменная обработка дисперсных материалов.- Ханты-Мансийск: Югорский государственный университет, 2013.-115 с.

- Гуляев И.П. Плазменная обработка полых порошков в камере переменного давления//Вестник Югорского государственного университета. 2013. № 2 (29). С. 23-30.

- Гуляев И.П. Особенности получения и обработки полых частиц диоксида циркония в плазменных потоках//Вестник Югорского государственного университета. 2009. № 2. С. 10-22.

- Методы оптической диагностики частиц в высокотемпературных потоках/П. Ю. Гуляев, А.В. Долматов, В.А. Попов и др.//Ползуновский вестник. -2012. -№ 2/1. -С. 4-7.

- Гуляев П.Ю., Долматов А.В. Автоматизация контроля теплофизических параметров в технологиях детонационного напыления//Системы управления и информационные технологии. 2009. Т. 35. № 1.2. С. 230-233.

- Control of dispersed-phase temperature in plasma flows by the spectral-brightness pyrometry method / A.V. Dolmatov, I.P. Gulyaev, P.Yu. Gulyaev, V.I. Iordan // IOP Conference Series: Materials Science and Engineering.-2016.- Volume 110.- conference 1.- 012058. doi:10.1088/1757-899X/110/1/012058

- Бороненко М.П., Гуляев П.Ю., Гуляев И.П., Демьянов А.И., Долматов А.В., Иордан В.И., Коржик В.Н., Кривцун И.В., Харламов М.Ю. Оценка скорости и температуры дисперсной фазы в струях плазменно-дугового напыления//Фундаментальные исследования. 2014. № 11-10. С. 2135-2140.

- Gulyaev P.Yu., Gulyaev I.P., Milyukova I.V., Cui H.-Z. Temperature measurements for Ni-Al and Ti-Al phase control in SHS Synthesis and plasma spray processes//High Temperatures – High Pressures. 2015. Т. 44. № 2. С. 83-92.

- Gulyaev P.Yu. Plasma spraying of protective coatings from ferromagnetic SHS-materials//Research Journal of International Studies. -2013. -№ 12-1 (19). -С. 74-77.

- Gulyaev I.P., Ermakov K.A., Gulyaev P.Yu. New High-Speed Combination of Spectroscopic And Brightness Pyrometry For Studying Particles Temperature Distribution In Plasma Jets//European researcher. Series A. -2014. -№ 3-2 (71). -С. 564-570.

- Бороненко М.П., Гуляев И.П., Гуляев П.Ю., Серегин А.Е. Измерение скорости и температуры частиц в потоке низкотемпературной плазмы // Известия высших учебных заведений. Физика. 2014. Т. 57. № 3-2. С. 70-73.

- Гуляев П.Ю. Плазменное напыление защитных покрытий из ферромагнитных СВС-материалов // Международный научно-исследовательский журнал. 2013. № 12-1 (19). С. 74-77.

- Гуляев П.Ю., Долматов А.В. Физические принципы диагностики в технологиях плазменного напыления//Известия Самарского научного центра Российской академии наук. 2009. Т. 11. № 5-2. С. 382-385.

- Бороненко М.П., Гуляев П.Ю., Трифонов А.Л. Определение фундаментальной диаграммы потока ламинарного плазмотрона с постоянной подачей порошка // Вестник Югорского государственного университета. 2012. № 2 (25). С. 16-20.

- Экспериментальное исследование характеристик топливных струй дизельных форсунок/А.Е. Свистула, Д.Д. Матиевский, П.Ю. Гуляев, А.В. Еськов//Двигателестроение. 1999. № 1. С. 29-31.

- Гончаров В.Д., Гуляев П.Ю., Коротких В.М., Кротов А.П. Фотометрия дисперсных гетерогенных взвесей в процессе аэрации воды // Обской вестник.- 1996.- № 2-3.- С. 76-82.

- Гуляев Ю.П., Гуляев П.Ю. Неразрушающий контроль и математическое моделирование деформаций оснований фундаментов по топографо-геодезическим измерениям // Современная техника и технологии. 2015. № 11 (51). С. 93-96.

- Гуляев П.Ю., Гуляев Ю.П., Долматов А.В. Байесовское восстановление цвета цифровых изображений//Вестник СГУГиТ (Сибирского государственного университета геосистем и технологий). 1997. № 2. С. 114-115.

- Гуляев Ю. П., Павлов А. П. Геодезические исследования техногенной геодинамики на строящейся Богучансткой ГЭС//Гидротехническое строительство. 1993. № 9. С. 8-11

- Гуляев Ю.П., Хорошилов В.С., Лисицкий Д.В. О корректном подходе к математическому моделированию деформационных процессов инженерных сооружений по геодезическим данным//Известия высших учебных заведений. Геодезия и аэрофотосъемка. 2014. № S4. С. 22-29.

- Гуляев Ю.П. Алгоритм оценивания параметров динамической модели и прогнозирования процесса перемещений наблюдаемых точек сооружения//Изв. вузов. «Геодезия и аэрофотосъемка». -1984. -№ 3. -С. 26-32.

- Гуляев Ю. П., Максименко Л. И., Хорошилов Е. В. Параметры осадок фундаментов как характеристики состояния зданий//Известия высших учебных заведений. Геодезия и аэрофотосъемка. 2009. № 5. С. 44-48.

- Siler P., Gulyaev P., Boronenko M. Nanosecond Measurement based on Electro-optical Shutter System // Многоядерные процессоры, параллельное программирование, ПЛИС, системы обработки сигналов. 2016. № 6. С. 48-51.

- Cui H.Zh., Gulyaev P.Yu. The Temperature Control in the Combustion Wave SHS // Многоядерные процессоры, параллельное программирование, ПЛИС, системы обработки сигналов. 2016. № 6. С. 207-211.

- Boronenko M.P., Gulyaev P.Yu., Seregin A.E., Bebiya A.G. Increasing accuracy of high temperature and speed processes micropyrometry//IOP Conference Series: Materials Science and Engineering. -2015. -Т. 93. -№ 1. -Article Id 012021.

- Boronenko M.P., Gulyaev P.Yu., Seregin A.E., Poluhina K.G. Increasing the noise immunity of optical-electronic systems based on video cameras with an optical converter//Journal of Physics: Conference Series. -2015. -Т 643. Article Id 012028.

- Долматов А.В., Гуляев И.П., Лысков Е.А., Москаленко В.О. Автоматизация теплофизических исследований процесса газотермического напыления покрытий // Многоядерные процессоры, параллельное программирование, ПЛИС, системы обработки сигналов. 2016. № 6. С. 192-201.

- Control of dispersed-phase temperature in plasma flows by the spectral-brightness pyrometry method / A.V. Dolmatov, I.P. Gulyaev, P.Yu. Gulyaev, V.I. Iordan // IOP Conference Series: Materials Science and Engineering.-2016.- Volume 110.- conference 1.- 012058. doi:10.1088/1757-899X/110/1/012058

- Гуляев П.Ю., Гуляев И.П. Моделирование технологических процессов плазменного напыления покрытий наноразмерной толщины // Системы управления и информационные технологии. 2009. Т. 35. № 1.1. С. 144-148.

- Гуляев П.Ю. Высокоскоростные системы технического зрения в автоматизации производственных процессов и физических экспериментов //Многоядерные процессоры, параллельное программирование, ПЛИС, системы обработки сигналов. 2015. № 5. С. 186-198.

- Kotvanova M., Blinova N., Gulyaev P., Dolmatov A., Pavlova S. Evoluation of combustion temperature and combustion speed of process of SH-Synthesis of titanium oxide bronze // В сборнике: International symposium on self-propagating high temperature synthesis SHS XIII. 2015. С. 160-161.

- Омельченко А.И., Гуляев П.Ю., Котванова М.К. Исследование оптических и фототермических свойств биофункциональных наночастиц оксидов переходных металлов при взаимодействии с лазерным излучением // Современные научные исследования и инновации. 2016. № 1 (57). С. 18-28.

- Лазерная стабилизация биогелей с наночастицами простых и сложных оксидов титана, железа и молибдена / Блинова Н.Н., Котванова М.К., Гуляев П.Ю., Омельченко А.А., Павлова С.С., Соболь Э.Н.// Деформация и разрушение материалов и наноматериалов: Сборник материалов VI Международной конференции (Москва. 10-13 ноября2015 г.). – М: ИМЕТ РАН, 2015.- С. 635-637.

- SHT-Synthesis and application of biofunctional nanoparticals used high photo-thermal effect for laser heating of biotissues / P.Yu. Gulyaev, M.K. Kotvanova, A.I. Omelchenko, E.N. Sobol // В книге: The 23th Annual International Conference on Advanced Laser Technologies. ALT’15 Book of Abstracts. 2015. С. 46.

- Maurice D., Courtney T.H. Modeling of Mechanical Alloying. I. Deformation, Coalescence and Fragmentation Mechanisms //Metallurgical Transactions A. 1994. Vol. 25A. №1. pp. 147-158.