При разработке нового строительного материала всегда основополагающим является – область применения этого материала. Полученное авторами глиношлаковое вяжущее [1] имеет не очень высокие показатели прочности 20-60 МПа в зависимости от доли заполнителей, хотя все его потенциальные возможности по их утверждению еще не исчерпаны и требуют дальнейшего исследования.

Следует также отметить некоторые отрицательные и положительные стороны этого вяжущего. Положительным является следующее:

– при не очень высоких показателях прочности глиношлаковые вяжущие и материалы на их основе имеют достаточно высокую морозостойкость, что является немаловажным, так как это один из показателей, характеризующих долговечность материалов;

– достаточно высокие деформационные показатели, которые характеризуют глиношлаковое вяжущее, не проявляющее хрупкого характера разрушения, как упругопластичный материал;

– очень высокая трещиностойкость в условиях попеременного увлажнения и высушивания.

К отрицательным свойствам можно отнести:

– не очень высокую водостойкость, как самого вяжущего (по сравнению с цементом и шлакощелочными вяжущими), так и материалов на его основе. Хотя, в сравнении с кратковременной водостойкостью воздушных вяжущих, равной 0,25–0,4, у глиношлаковых она составляет 0,5–0,6 и является длительной, незначительно повышающейся в течении экспонирования изделий в течении 1–2 года;

– высокие деформации усадки, достигающие 1,0 мм/м, которые, в тоже самое время, являются «безопасными», т.к. не вызывают деструктивных изменений в структуре материала, при сильном высушивании и увлажнении, по сравнению с аналогичными показателями цементного камня.

Долговечность строительных материалов и конструкций определяется сохранением их прочности, несущей способности после длительных силовых и средовых воздействий. При оценке долговечности изделий, работающих в условиях открытой атмосферы, важной характеристикой является кинетика изменения прочностных и деформационных показателей при знакопеременном воздействии положительных и отрицательных температур на насыщенные водой или солевыми растворами образцы, воздействие сухого воздуха и воды, вызывающих усадочные напряжения, образование и развитие трещин.

Из результатов испытания глиношлаковых материалов на водостойкость следует, что в зависимости от понижения соотношения «шлак : глина» она падает. При равном соотношении между содержанием шлака и глины коэффициент водостойкости находится в пределах 0,5-0,6. Если содержание шлака снижается до 30-40%, то коэффициент размягчения понижается до 0,35-0,45 и становится близким к коэффициенту для гипса.

В соответствии со сложившимися представлениями такой материал принято считать неводостойким и непригодным к эксплуатации.

Однако, в отличие от гипса, глиношлаковые материалы не понижают своей прочности в течение длительного периода хранения в воде (1-2 года), а постепенно увеличивают ее. Так, прессованные глиношлаковые образцы при соотношении шлак-глина 60:40, активированные добавкой натриевой щелочи в количестве 3%, в сухом состоянии имели прочность при сжатии 75 МПа. После насыщения в воде в течение 3 суток прочность понизилась до 34 МПа. По показателю коэффициента водостойкости, равному 0,45, испытанное вяжущее относится к воздушному, и применение его возможно лишь для воздушных условий эксплуатации. Однако после годового твердения образцов в воде прочность повысилась до 36 МПа, а через два года она возросла до 40 МПа, т.е. в результате длительного воздействия воды ослабления общего каркаса не произошло.

При длительном нахождении в воде, особенно проточной, водостойкость композиционных материалов зависит от водорастворимости неводостойкого компонента в системе. В цементных и шлаковых вяжущих самой неводостойкой составляющей является портландит, в глиношлаковом вяжущем – портландит и глинистый компонент. Так, сравнительная оценка модельного известково-цементного вяжущего при соотношении 1:3 («цемент : глина» и «цемент : гидратная известь») показала, что в течение годового хранения образцов в периодически сменяемой воде глиноцементные составы значительно более водостойки, чем известково-цементные. Вследствие более высокой растворимости извести (1,3 г/л) по сравнению с глиной (0,0013 г/л) частая смена водной среды привела к более сильному вымыванию известкового каркаса по сравнению с глинистым.

Таким образом, принятый критерий функционального назначения по коэффициенту водостойкости не всегда может быть использован для группы материалов, содержащих в своей полиструктуре взаимопроникающие водостойкий и неводостойкий каркасы. Материал может потерять до 40-50% прочности, но также сохранять ее за счет водостойкого каркаса и упрочняться вследствие упрочнения этого каркаса при постоянном нахождении в водной среде.

В связи с этим при оценке водостойкости таких материалов оценка потери прочности через 1, 2 или 3 суток экспонирования в воде является недостаточной. Критерий длительной водостойкости должен предусматривать, по крайней мере, два испытания материала: после нахождения его в воде 3 суток и 30-60 суток. Если в течение длительного периода не отмечается снижение прочности или обнаруживается рост прочностных показателей, то материал может эксплуатироваться с теми показателями, которые нормируются по условиям эксплуатации.

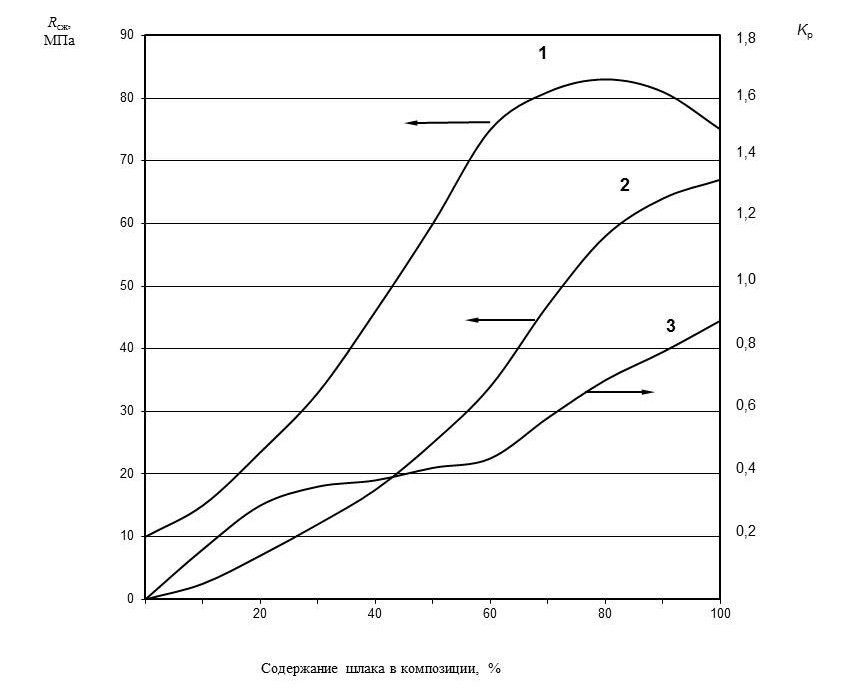

Для композиционных материалов, содержащих в своей структуре водостойкий и неводостойкий взаимопроникающие каркасы, важно знать, как изменяется прочность во всем диапазоне наполнения. Для глиношлакового материала, изготовленного из конкретных компонентов, в частности, из липецкого шлака и лягушовской глины, изменения показателей прочности в сухом и водонасыщенном состояниях представлены на рис. 1. Здесь же приведено изменение коэффициента длительной водостойкости после двух месяцев экспонирования в воде.

Из рисунка видно, что прочность в сухом состоянии имеет максимум при 20%-ном содержании глины в составе композиционного материала. При повышении доли глины прочность закономерно снижается и при 100%-ном ее содержании уменьшается до прочности спрессованного и высушенного сырца (10 МПа). При насыщении водой сырца глина полностью размучивается. Замена 20% глины шлаком способствует сохранению минимальной прочности в водных условиях хранения. Кривая изменения прочности композиционного материала, насыщенного водой, не имеет максимума – чистое шлаковое вяжущее более водостойко, чем композиционный глиношлаковый материал. Однако, хотя коэффициент длительной водостойкости по мере снижения доли шлака постоянно уменьшается, интенсивность этого уменьшения с концентрацией шлака неодинакова: в интервале от 30 до 60% шлака коэффициент изменяется очень незначительно. Уже 20-25% шлака создает в структуре композита водостойкий каркас.

Рис. 1. Изменения показателей прочности Rсж в сухом (1) и водонасыщенном (2) состояниях и коэффициента длительной водостойкости Kр (3) в зависимости от состава

Изменение прочности композиционного материала, содержащего в структуре водостойкий и неводостойкий каркасы, можно смоделировать в первом упрощенном приближении в виде стержневой системы с высокой продольной устойчивостью (рис. 2).

Рис. 2. Моделирование структуры композиционного материала, содержащего в своей структуре

водостойкий и неводостойкий каркасы и сопротивляемость под действием нагрузки

Сплошные стержни при воздействии нагрузки определяют несущую способность шлакового каркаса, а их количество – содержание шлака в системе. Разорванные стержни моделируют работу неводостойкого глинистого каркаса (в водонасыщенном состоянии между стержнями имеется зазор). Если условно допустить, что сплошные стрежни обратимо уменьшаются в размерах на величину зазора между короткими стержнями, когда материал высушивается, то при полном высыхании зазор ликвидируется и при действии нагрузки в работу включается также неводостойкий каркас. При насыщении водой материал набухает, зазор вновь появляется, и неводостойкий каркас выключается из работы. Эта модель упрощена и легко реализуется лишь при линейной зависимости прочности от состава. Однако она дает наглядное представление о работе глиношлаковых изделий в сухом и насыщенном водой состояниях.

Повышение водостойкости глиношлаковых вяжущих гидрофобными добавками может значительно повысить долговечность минеральношлаковых материалов [2-5].

Библиографический список

- Калашников В.И., Нестеров В.Ю., Хвастунов В.Л., Комохов П.Г. и др. Глиношлаковые строительные материалы. Под общ. ред. д-ра техн. наук, проф. В И. Калашникова. –Пенза: ПГАСА, 2000.–207с.: ил.

- Мороз М.Н., Калашников В.И., Худяков В.А., Василик П.Г. ВОДОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ БЕТОН, ГИДРОФОБИЗИРОВАННЫЙ НАНОЧАСТИЦАМИ СТЕАРАТА КАЛЬЦИЯ // Строительные материалы. 2009. № 8. С. 55-59.

- Мороз М.Н., Калашников В.И., Володин В.М., Василик П.Г. ИЗМЕНЕНИЕ ДЛИТЕЛЬНОЙ ВОДОСТОЙКОСТИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ВОДОСТОЙКИЙ И НЕВОДОСТОЙКИЙ КОМПОНЕНТЫ // Строительные материалы. 2012. № 1. С. 42-43.

- Мороз М.Н., Калашников В.И., Суздальцев О.В. ПОВЫШЕНИЕ ВОДОСТОЙКОСТИ МИНЕРАЛЬНОШЛАКОВЫХ ВЯЖУЩИХ КОМПЛЕКСНЫМИ ГИДРОФОБНЫМИ ДОБАВКАМИ // Современные научные исследования и инновации. 2014. № 8-1 (40). С. 104-107.

- Калашников В.И., Мороз М.Н. ВЫСОКОГИДРОФОБНЫЕ МНОГОКОМПОНЕНТНЫЕ МАЛОШЛАКОВЫЕ МЕЛКОЗЕРНИСТЫЕ БЕТОНЫ // Научный вестник Воронежского государственного архитектурно-строительного университета. Строительство и архитектура. 2010. № 1. С. 106-111.