Введение. Любое изделие приборостроительной отрасли в процессе конструирования и технологической подготовки производства подлежит приданию ему таких свойств, которые предопределяют оптимальный уровень затрат ресурсов на разработку, изготовление и эксплуатацию. Технологичность конструкции изделия, как комплексное свойство, как раз определяет приспособленность проектируемого изделия к изготовлению с минимальными затратами [1, 2]. Отработка на технологичность – обязательный для всех проектируемых приборов этап, в ходе которого специалистами различного профиля подбирается правильное сочетание принимаемых конструкторско-технологических решений, касающихся элементной базы, компоновки составных частей, базовых несущих конструкций, принципов коммутации, материалов, принципов обеспечения тепловой и электромагнитной совместимости и т.д., с объективно сложившимися на предприятии-изготовителе организационно-технологическими условиями и перспективами дальнейшего развития производственной базы [3, 4, 5]. Некоторые исследователи, например в статье [6], предлагают количественно оценивать согласованность конструкций изделий с технологическими условиями на предприятии.

В ходе отработки конструкции прибора на технологичность неизбежно возникает необходимость внесения в него конструкторско-технологических изменений, вызванных желанием улучшить функциональность, надежность, технологичность изделия, получить лучшую приспособленность прибора к изготовлению с минимальными трудозатратами и расходом материала [7, 8]. Причин внесения изменений в конструкцию прибора и соответствующей корректировки конструкторской документации (КД) множество и они изучены в работах [9, 10, 11, 12, 13, 14, 15]. Однако этот вопрос требует дополнительных исследований на базе статистического материала, собранного в ходе экспериментов на действующем производстве. В частности, в статье проверяется гипотеза о том, что между уровнем технологичности конструкций приборов и количеством конструкторско-технологических изменений, внесенных в КД на этапах разработки эскизного, технического проектов и рабочей документации, существует прямая корреляционная зависимость.

Статистический анализ изменений в конструкции приборов по результатам отработки на технологичность. Статистическое исследование проводилось на приборостроительном предприятии, которое выпускает электронные измерители сигналов. Период наблюдения охватывал этапы эскизного, технического проектов и этап разработки рабочей документации для пяти изделий одной серии.

Так как основной целью исследования ставилась оценка влияния конструкторско-технологических изменений на уровень технологичности изделий, то возникла необходимость классификации изменений в зависимости от влияния на формирующие производственную и эксплуатационную технологичность факторы. Целый ряд изменений в изделии может привести к снижению как трудоемкости изготовления, так и технологической себестоимости. Поэтому они использовались как классификационные признаки при наблюдении за потоком извещений на реальном предприятии.

Стандартизация и унификация, как методы обеспечения конструктивной преемственности изделий приборостроения, являются эффективным средством разрешения противоречий между постоянной тенденцией усложнения приборов и ограничениями по выделению ресурсов на реализацию конструкции. Общее сокращение типоразмеров в изделии при унификации сборочных единиц приводит, в свою очередь, к сокращению количества изменений в изделии и отклонений от нормального хода технологических процессов. Удобство технического обслуживания, ремонта в процессе эксплуатации тоже может привести к необходимости внесения в конструкцию прибора изменений.

Таким образом, в ходе экспериментальных исследований учитывались лишь изменения, которые подпадали под классификационные группы, указанные в таблице 1, с целью определения характера связи между уровнем технологичности и конструкторско-технологическими изменениями, вносимыми в конструкцию приборов. В этой же таблице приведены количественные показатели потока изменений по 5 изделиям.

Таблица 1 – Классификация конструкторско-технологических изменений

|

Номер группы |

Классификационный признак |

Количество изменений по изделиям, шт. |

Всего изменений |

Относительная доля, % |

||||

|

А |

Б |

В |

Г |

Д |

||||

| 1 | Изменения, приводящие к снижению трудоемкости изготовления прибора |

2 |

8 |

12 |

11 |

4 |

37 |

32,2 |

| 2 | Изменения, приводящие к снижению технологической себестоимости прибора |

5 |

9 |

3 |

12 |

2 |

31 |

27,0 |

| 3 | Изменения, приводящие к повышению конструктивной преемственности (коэффициент унификации составных частей) |

2 |

6 |

5 |

4 |

11 |

28 |

24,3 |

| 4 | Изменения, приводящие к увеличению ремонтопригодности |

3 |

5 |

2 |

7 |

2 |

19 |

16,5 |

| Всего: |

12 |

28 |

22 |

34 |

19 |

115 |

100 |

|

Оценка технологичности исследуемой группы изделий проводилась два раза: на этапе эскизного проекта и затем во время разработки рабочей документации после проведения соответствующих изменений. В результате отработки изделий на этих этапах комплексный показатель технологичности конструкции повышался. Определялась величина повышения как разность

Δ = Ктрд – Ктэ,

где Ктрд – величина комплексного показателя технологичности, рассчитанная в конце этапа разработки рабочей документации; Ктэ – величина комплексного показателя технологичности, рассчитанная на этапе разработки эскизного проекта изделия.

Были получены следующие значения комплексного коэффициента технологичности для пяти изделий, представленные в таблице 2.

Таблица 2 – Значения комплексного коэффициента технологичности для 5 исследуемых изделий

| Комплексный показатель технологичности |

Обозначение изделия |

||||

|

А |

Б |

В |

Г |

Д |

|

| на этапе эскизного проекта, Ктэ |

0,792 |

0,630 |

0,585 |

0,468 |

0,579 |

| на этапе разработки рабочей документации, Ктрд |

0,897 |

0,876 |

0,789 |

0,758 |

0,711 |

| Величина повышения технологичности,

Δ = Ктрд – Ктэ |

0, 115 |

0,246 |

0,204 |

0,290 |

0, 132 |

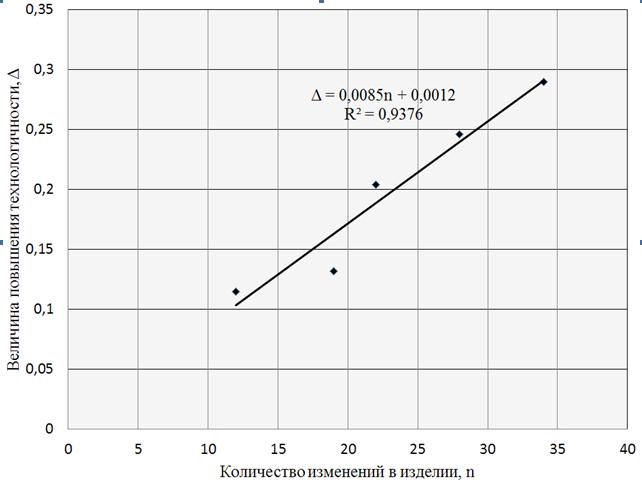

Выявлена функциональная зависимость между повышением технологичности и внесением изменений в конструкцию прибора (рисунок), которая свидетельствует о прямой положительной связи между этими факторами.

Рисунок 1 – Функциональная зависимость повышения уровня технологичности изделий от внесенных в конструкцию изменений

Заключение. Исследования, проведенные на приборостроительном предприятии, показали, что между процессами внесения конструкторско-технологических изменений в проектируемое изделие и повышением технологичности его конструкции существует прямо пропорциональная связь, которую необходимо учитывать при планировании работ по обеспечению качества и технологичности конструкций приборов. Внесение изменений на ранних стадиях проектирования позволяет существенно улучшить как функциональные показатели, так и показатели надежности, качества, ремонтопригодности и технологичности изделий.

Библиографический список

- Войчинский А.М., Янсон Э.Ж. Технологичность изделий в приборостроении. – Л.: Машиностроение. Ленингр. отд-ние. 1988. – 232 с.

- Говорков А.С. Обеспечение технологичности конструкций изделий машиностроения по информационным моделям: автореферат дисс. на соискание уч. степени к.т.н. Иркутский государственный технический университет. Иркутск, 2012. – 199 с.

- Крайнев А.Ф. Идеология конструирования. М.: Машиностроение, 2003.

- Ирзаев Г.Х. Информационная система эвристического прогнозирования технологичности радиоэлектронных средств на ранних этапах проектирования // Информационные технологии в проектировании и производстве. 2006. № 3. С. 40-46.

- Абакарова О.Г., Ирзаев Г.Х. Метод интегральной оценки качества информационных систем правоохранительных органов // Научное обозрение. 2014. № 2. С. 180-184.

- Ирзаев Г.Х. Система оценки согласованности конструкций радиоэлектронных средств с технологией предприятия-изготовителя на этапе освоения // Вестник Самарского государственного аэрокосмического университета им. академика С.П. Королева (национального исследовательского университета). 2010. № 1 (21). С. 257-261.

- Юсуфова Ф.К. Автоматизация процессов управления внесением изменений в конструкцию проектируемого изделия на основе технологии Workflow // Современные научные исследования и инновации. 2014. № 6-1 (38). С. 20.

- Адамов А.П., Ирзаев Г.Х., Ахматов И.М. Методика экспертного прогнозирования современных электронных средств // Проектирования и технология электронных средств. 2004. № 2. С. 6-11.

- Федоров В.К., Гвоздарев Р.С. Причины корректировки документации и внесения изменений в производство продукции машиностроения // Вестник машиностроения. 2011. № 8. С. 78-80.

- Ирзаев Г.Х. Разработка функциональной и организационной структур комплексной системы управления технологичностью промышленных изделий // Автоматизация процессов управления. 2011. № 4. С. 66-75.

- Ирзаев Г.Х. Модель прогнозирования конструкторско-технологических изменений в изделии на этапах освоения и серийного производства // Системы. Методы. Технологии. 2015. № 1 (25). С. 86-93.

- Ирзаев Г.Х., Адамов А.П. Исследование системы обработки потоков информации об изменениях в конструкции радиоэлектронных средств на этапах освоения и производства // Современные научные исследования и инновации. 2014. № 1 (33). С.7.

- Федоров В.К., Гужевкин К.С., Гвоздарев Р.С. Разработка модификаций базовых моделей изделий РЭС методом внесения изменений в конструкцию аналога // Качество. Инновации. Образование. 2012. № 4 (83). С. 61-63.

- Мартишкин В.В. Управление качеством технических изделий на стадии разработки рабочей документации // Известия Московского государственного технического университета МАМИ. 2013. Т. 2. № 2. С. 373-379.

- Ирзаев Г.Х. Исследование и моделирование информационных потоков конструкторско-технологических изменений на этапах освоения и серийного производства изделий // Организатор производства. 2012. Т. 52. № 1. С. 131-135.