Защита строительных конструкций и технологического оборудования от воздействия различных производственных факторов, является актуальной научно-технической проблемой, от успешного решения которой зависит безопасность производственных процессов, производительность труда и качество выпускаемой продукции.

Среди наиболее распространенных и опасных производственных факторов, которые необходимо принимать во внимание при выборе системы защиты, следует отметить следующие: химическое, абразивное, термическое воздействие на конструкции и механизмы, а также вибрационные и ударные нагрузки.

К самим защитным системам также предъявляются определенные требования, связанные со спецификой промышленного производства и их назначением. В этой связи следует отметить такие свойства систем, как ценовую «лояльность» в нанесении и обслуживании, а также эксплуатационные достоинства, например, ремонтопригодность, надежность, долговечность.

Облицовочные покрытия строительных конструкций и футеровка технологического оборудования штучными футеровочными материалами применяется для защиты от воздействия высоко агрессивных сред при высоких температурах и больших механических нагрузках. Наиболее распространенными видами штучных футеровочных материалов являются различные виды керамических плиток (дунитовые, фарфоровые, клинкерные и др.), керамогранитные, камнелитые, бетонные и углеграфитовые блоки, кислотоупорные кирпичи, плитки на полимерном связующем и пр.

Особенность выбора футеровочных материалов для реального производства заключается в том, что они должны защищать конструкции и оборудование, как правило, от воздействия не одного из вышеперечисленных негативных факторов, а противостоять комбинированному воздействию и химического и теплового и динамического факторов и обладать высокими физико-механическими характеристиками. На основании приведенных в нормативно-технической документации [1,2,3,4,5] характеристик основных футеровочных материалов, в табл. 1 дана опосредованная оценка их эксплуатационных свойств.

Таблица 1.

|

Керамика |

Керамогранит |

Бетон |

Кирпич кислотоупорный |

Каменное литье |

Углеграфитные блоки |

Полимербетон |

|

| Химическая стойкость |

2 |

2 |

2 |

3 |

2 |

3 |

3 |

| Прочность (изгиб, растяжение, сжатие) |

1 |

2 |

1 |

1 |

2 |

2 |

3 |

| Теплостойкость |

3 |

2 |

1 |

3 |

3 |

3 |

2 |

| Вибростойкость |

1 |

2 |

1 |

1 |

2 |

1 |

3 |

| Модуль упругости (ударопрочность) |

1 |

1 |

1 |

1 |

2 |

1 |

3 |

| Ремонтопригодность |

1 |

1 |

3 |

1 |

1 |

1 |

3 |

| Трудоемкость нанесения |

2 |

2 |

3 |

2 |

2 |

2 |

2 |

| Эксплутационные издержки |

2 |

2 |

3 |

2 |

2 |

2 |

3 |

| Абразивостойкость |

2 |

3 |

1 |

2 |

3 |

1 |

3 |

| ИТОГО |

15 |

17 |

16 |

16 |

19 |

16 |

27 |

1 – плохо;

2 – удовлетворительно;

3 – хорошо

Как следует из табл.1., лучшими физико-механическими, эксплуатационными и триботехническими свойствами обладают штучные футеровочные материалы, выполненные из полимербетона. Этому факту есть объективное обоснование, заключающееся в том, что конечное изделие (в рассматриваемом случае – футеровочная плитка) выбирается комбинацией состава, способа изготовления, исполнений и т.д. оптимальными для конкретных условий эксплуатации и технико-экономическим критериям заказчика. Сказанное иллюстрируется табл.2.

1. Состав полимербетона варьируется типом полимерного связующего (термопластичное, реактопласты), которые в свою очередь представлены широкой гаммой органических смол (полиэфирные, винилэфирные, эпоксидные, фурановые, фумаровые, фенол-формальдегидные и пр.). Огромный выбор наполнителей различающихся как по типу наполнителя (минеральные, органические и др.), так и по гранулометрическому составу и объемному наполнению (вкл. нанометрический размер). И наконец, в состав полимербетона должны входить армирующие материалы, которые также представлены достаточно широкой линейкой как по типу армирующих волокон (стекло, базальт и др.) так и по способу переплетения (ткани, рогожи, ровинги, маты и пр.).

Таблица 2.

|

Состав 1 |

Свойства 2 |

Размер 3 |

Испол-нение 4 |

Назна- чение 5 |

|

|

1 |

|

||||

|

2 |

|

||||

|

3 |

|

||||

|

4 |

|

||||

|

5 |

|

2. Под свойствами изделия, которые в определяющей степени зависят от состава полимербетона и способа изготовления, подразумевается преимущественное назначение плитки: защитно-декоративная, химстойкая, износостойкая, термостойкая, ударопрочная и т.п.

3. Размер плитки зависит от назначенных, по соображениям удобства монтажа, габаритов (длина, ширина, толщина) и формы плитки, определяемой конструкцией объекта защиты (фасонные изделия).

4. Вариации на тему исполнения плитки – это конструкция плитки: с гладкой или рельефной лицевой поверхностью, ровной или ребристой внутренней поверхностью, с наличием или отсутствием специального защитного слоя и т.д.

5. И наконец, назначение плитки: для пола или стен при облицовке строительных конструкций, а также элементы футеровочного покрытия при защите технологического оборудования.

Упрощенный подсчет вариантов исполнения полимерной плитки без учета способов ее изготовления, показывает, что плитка имеет более 2000 вариантов исполнения! Как говорится – на любой вкус.

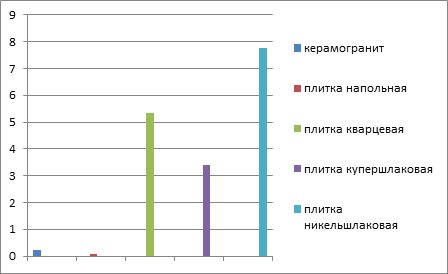

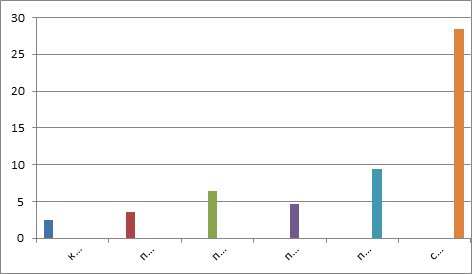

Для практической проверки изложенных выше преимуществ полимерной плитки перед известными штучными футеровочными материалами в ООО СКБ «Мысль» был проведен комплекс НИОКР, включающий сравнительные испытания различных материалов на ударную вязкость и износостойкость. Результаты испытаний иллюстрируются рис.1, 2.

Kу, Дж/мм

Рис. 1. Коэффициент ударной вязкости для различных плиток.

Kи, мм3/м

Рис. 2. Коэффициент абразивного износа плитки из различных материалов

Выводы.

1. Плитка из полимерного композита с дисперсными наполнителями показали высокую ударную вязкость. Наивысшие показатели имеют образцы с наполнением никельшлаком и кварцем (Kу = 7,7 Дж/мм и Kу = 5,5 Дж/мм соответственно), что в пять-шесть раз выше, чем у керамогранита.

2. Плитки с дисперсными наполнителями показали высокую износостойкость. Наилучший показатель в данной группе имеют образцы с наполнением купершлаком и кварцем (Kи = 4,18 мм3/м и Kи = 5,71 мм3/м соответственно).

3. Учитывая многообразие эксплуатационных требований к штучным футеровочным материалам, а также относительно низкие затраты на их производство и многообразие способов изготовления полимерных плиток, следует считать целесообразным серийный выпуск изделий и широкое использование защитных покрытий с дисперсными наполнителями в виде кварца, купершлака и никельшлака для работы в условиях абразивного износа и высоких динамических нагрузок.

Библиографический список

- ГОСТ 961-89. Плитки кислотоупорные и термокислотоупорные. ТУ.

- ГОСТ 6787-2001. Плитки керамические для полов. ТУ.

- ГОСТ 27180-2001. Плитки керамические. Методы испытаний.

- Защита строительных конструкций от коррозии./http://stroivagon.ru.

- ТУ 1390-002-67713689-2010. Плитка и плиты из каменного литья. ТУ.

- ТУ 2259-011-2161638-2015. Плитка из полимерных композитов. ТУ.

- Холодников Ю.В. и др. Кварцевые наполнители для полимерных композитов./ Композитный мир. №1. – 2016 г.- с.38-41.