Представлены результаты исследования композитов сталь ХВГ с ЛЭНП из твердого сплава ВК6М с добавками (4…12) % вес сплава «Колмоной» и без них. Такие использовались электроды: Ni, Cr, Zn, Wu, Ti.

Повышение работоспособности деталей и инструмента с помощью электроискрового легирования (ЭИЛ), в частности локального электроискрового нанесения покрытий (ЛЭНП) с использованием механизированных установок с вращающимися электродами-инструментами (типа ЭЛФА-541 – болгарского изготовления) является востребованным в машиностроении.

Анализ современного состояния вопроса получения изменённого поверхностного слоя в зависимости от его назначения позволяет сделать вывод, что исследования в данной области далеко себя не исчерпали.

В качестве легирующего электрода применяют в основном твёрдые сплавы на основе карбидов вольфрама и титана, однако, они не всегда удовлетворяют предъявляемым к электродным материалам для ЭИЛ требованиям в связи с их высокой эрозионной стойкостью. Для большей эффективности получения легированных покрытий и их применения требуется создание специальных электродных материалов с учётом специфики их поведения в условиях искрового разряда в комплексе с разработкой технологического оборудования.

Получение качественного легированного слоя с заданными характеристиками связано с длительным экспериментированием по оптимизации режимов обработки, материала легирующего электрода в зависимости от материала детали-катода.

В литературе имеются отрывочные сведения о влиянии физико-химических свойств материала электрода на формирование легированного слоя (ЛС) свойства при разных режимах обработки при ЭИЛ твердыми сплавами, тугоплавкими металлами, на данном типе установок. Известно, что при электроискровом легировании сталей с использованием установок как с ручным вибратором, так и механизированных наблюдаются, в общем случае, наилучшие и наиболее эффективные условия формирования легированного слоя и его свойств при использовании электродов (анодов), образующих неограниченно твёрдые растворы с материалом подложки (катода). При этом нет общепризнанного мнения о влиянии эрозии на процесс формирования легированного слоя, её зависимости от теплофизических и механических констант материала электродов [1-2].

В связи с этим представляет научный и практический интерес исследование процесса формирования поверхностного слоя на механизированной установке при легировании сталей «модельными объектами» – чистыми металлами (используемыми в практике ЭИЛ электродными материалами [2]), чей выбор обусловлен тем, что они дают наибольшую возможность проследить влияние физико-химической природы материала легирующего электрода на процесс ЭЙЛ в широком диапазоне теплофизических и механических констант. Это позволит полнее изучить закономерности формирования ЛС, которые также будут характерны и для других типов механизированных, установок с вращающимся торцевым электродом (МУВТЭ).

В работе проведены систематические экспериментальные исследования влияния физико-химических и эксплуатационных свойств материала легирующего электрода на состав, структуру, свойства изменённого поверхностного слоя с целью разработки

принципов выбора и критериев создания материала легирующего электрода, а также создания установок для электроискрового легирования нового поколения [2].

В качестве материала подложки – катода была использована сталь ХВГ, содержащая хром и вольфрам, в качестве главного легирующего элемента (Таблица 1).

Таблица 1

|

Марка стали |

Содержание элементов, % вес. |

||||

|

C |

Mn |

Si |

Cr |

W |

|

|

ХВГ |

0,98 |

1,02 |

0,26 |

1,13 |

1,46 |

В качестве электродов использовались так же переходные металлы: никель, цирконий, вольфрам и титан, а так же 2) стандартный твердый сплав ВК6М с добавками самофлюсующегося сплава типа «колленой» и без него.

Электроды из твердого сплава ВК6М, которые имеют химический состав 6Со-94WС, Твердость HV30 (1350…1370) кгс/мм2, коэффициент теплопроводности (4,79…4,81) Вт/(мК) и плотность (14,78…14,82) т/м3. Локальное электроискровое нанесение покрытий (ЛЭНП) вышеуказанным электродом проводили на болгарской механизированной установке «ЭЛФА-541»с вращающимся электродом и столом, движущимся с постоянной скоростью [с генератором импульсов (Jр=1,4А; Vxx=40В;С=360мкф; Е=0,30Дж; 7-(98…102)Гц)].

В работе исследована кинетика процесса механизированного ЛЭНП, которая позволила определить его основные параметры. При этом установлено, что наилучшие условия формирования упрочнённого слоя определяются взаимной растворимостью материалов электродов и соотношением количества эродированного материала анода.

Проведённые исследования показали, что в данных условиях «чистового» легирования «тепловая» теория эрозии материала анода не нашла своего подтверждения, поскольку не наблюдается прямой зависимости эрозионной стойкости материалов от температуры плавления.

При «чистовом» ЛЭНП МУВТЭ подтверждается механизм протекания эрозии материала анода и его перенос на катод в жидкой, паровой и твёрдой фазах. Для повышения его эффективности необходимо обеспечить:

а) максимальное количество жидкой фазы в продуктах эрозии, что может быть достигнуто подогревом электродов, некоторым повышением рабочего тока и т.п.

б) исключить образование оксидных/нитридных фаз на рабочих поверхностях/электродов (вторичных структур) за счёт использования инертной межэлектродной среды или создания электродов с самофлюсующимися добавками.

Результаты металлографических исследований формирования легированного слоя на образцах из стали ХВГ показали, что сплошность ЛС наиболее высокая у никеля (100%), а также хрома и циркония (до 99,8%), а наименьшая из исследуемых металлов – у вольфрама и титана. Микротвердость ЛС наиболее высокая при ЭИЛ молибденом и хромом. Первое можно объяснить образованием с железом интерметаллидной фазы:

Fe2Mo, а также карбидных фаз с углеродом стали. Второе- образование интерметаллида FeCr и карбидного соединения Cr7C3.

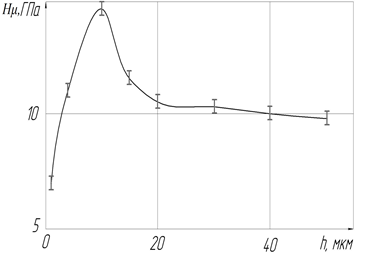

При металлографическом исследовании микроструктуры поверхносного слоя ЛЭНП выявлено наличие «белого» слоя (рис. 1) с изменением микротвердости по толщине покрытия (рис. 2), а также зона термического влияния (ЗТВ) с микротвердость Нμ (4,5 … 5,1) ГПа.

Рис. 1. Микроструктура поверхностного слоя покрытия, полученного методом ЛЭН на стали ХВГ электродом ВК6М. Поперечный шлиф (х800)

Рис. 2. Изменение микротвердости (Нμ) по толщине покрытия (h) методом ЛЭН на стали ХВГ Электродом ВК6М

Белый слой (БС) представляет собой аустенит, насыщенный дисперсными карбидами W, Сr, Мо и Fe. Под этим слоем находится ЗТВ – зона отпуска. БС образуется из жидкой фазы путем перемешивания с подложкой и взаимопроникающей диффузией. В составе ЛЭНП присутствуют также α-Fe и оксиды Fe2О3 и WО3. Наличие α-Fe и тройного карбида Fe3W3C обусловлено микрометаллургическими процессами, протекающими на катоде и химическим взаимодействием компонентов сплава ВК6М с основы материала катода (Fe). Фаза W2C образуется в результате диссоциации WC.

Помимо БС в материале поверхностного слоя присутствует менее плотная серая фаза («серый слой»), находящаяся в виде отдельных участков в белой фазе. Образование серого слоя объясняется переносом материала в твердой фазе.

Для исследования влияния добавки самофлюсующегося материала «Колмоной» на структуру ЛЭНП на стали ХВГ были изготовлены три электрода из сплава ВК6М с добавками (4…12)% масс, вышеуказанного материала. Электроды с добавками изготавливались методом СВС-экструзии [3-5]. В таблице 2 представлены сведения по гранулометрическому составу продуктов эрозии сплава ВК6М с добавками сплава «Колмоной» и без них.

Таблица 2- Гранулометрический состав продуктов эрозии электродных материалов.

| №

|

Материалы электрода (анода) |

Шарообразные частицы |

Частицы хрупкого разрушения |

||

|

Содержание, % |

Размер, мкм |

Содержание, % |

Размер, мкм |

||

| 1 | ВК6М |

(44…45) |

(12…143) |

(53…56) |

(46…665) |

| 2 | ВК6М с добавкой сплава «Колмоной» 4,0% |

(62…64)

|

(10…95) |

(35…38) |

(35…585) |

| 3 | ВК6М с добавкой сплава «Колмоной» 8,0% |

(72…74)

|

(12…82) |

(24…26) |

(47…595) |

| 4 | ВК6М с добавкой сплава «Колмоной» 12,0% |

(85…87) |

(13…81) |

(12…15) |

(55…605) |

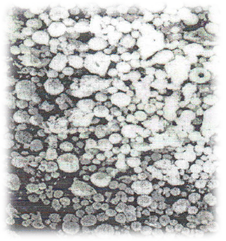

Из данных таблицы 2 следует, что при ЛЭНП большая энергия в импульсе способствует хрупкому разрушению, а состав продуктов эрозии смещается в сторону крупнодисперсной фракции. С увеличением содержания самофлюсующейся добавки значительно увеличивается количество жидко-фазной составляющей от ≈44,5% для ВК6М, до ≈ 86,5% для сплава №4. На рис. 3 представлен вид продуктов эрозии при электроискровой обработке на стали ХВГ электродом №3 (таблица 1).

Рис.3. Вид продуктов эрозии полученных при ЛЭНП стали ХВГ электродом ВК6М с добавкой 8,0% сплава «Колманой» (х180).

При исследовании микроструктуры выявлено, что с ростом количества добавки «Колмоной» в электродном материале, в поверхностном слое покрытия повышается со сплошность и толщина поверхностного слоя (ПС), а также увеличивается содержание серой фазы. Максимальное значение микротведости серой фазы в ПС – Нμ = (29…30) ГПа, а белой – Нμ = (25…26) ГПа наблюдается при содержании в электроде 7,5-10 % по массе добавки сплава «Колмоной». На рис. 4 представлена микроструктура ЛЭНП стали ШХ15 электродом №3 (табл. 1).

|

А) |

Б) |

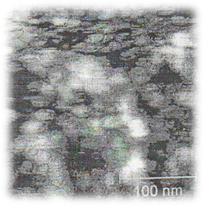

Рис.4. Микроструктура ЛЭНП стали ХВГ электродным материалом твердый сплав ВК6М с добавкой 8,0% сплава «Колмоной»: (а) х200, (б) х1000

Топография поферхности материалов изучалась на атомно-силовом микроскопе «SmartSPM™» производства компании АИСТ-НТ (Россия). Исследования проводились в контактном режиме методами постоянной высоты и постоянной силы.

Исследования атомно-силовой микроскопии (рис. 5) показали, что при ЭИЛ сплавом ВК6М с использованием добавки самофлюсующегося материала «Колмоной» на поверхности ПС образуется наноструктура размерами несколько сотен нанометров.

Рис. 5. Топография покрытия образца нанесенного электродным материалом на основе твердого сплава ВК6М с добавкой 8,0% самофлюсующегося сплава «Колмоной».

Таким образом нами установлено, что нанесение на сталь ХВГ электроискровых покрытий из сплава ВК6М с добавкой (8,0…12)% по массе самофлюсующегося материала «Колмоной» позволяет значительно повысить микротвердость поверхностного слоя детали по сравнению с нанесением покрытий стандартным электродом, что приводит к увеличению срока службы специальных деталей. Оптимальным для нанесения покрытий на сталь ХВГ является сплав ВК6М с добавкой 8,0% материала «Колмоной», поскольку дальнейшее повышение содержания добавки незначительно влияет на микротвердость поверхностного слоя, но при этом существенно увеличивается стоимость полученного электрода.

Библиографический список

- Гадалов, В.Н. Металлография металлов, порошковых материалов и покрытий, полученных электроискровыми способами [Текст]/ В.А. Гадалов, В.Г. Сальников, Е.В. Агеев [и др.]// Монография.М.: ИНФА-М.2011. 468с. – (Научная мысль).

- Николенко, С.В. Новые электродные материалы для электроискрового легирования [Текст]/ С.В. Николенко, А.Д. Верхотуров // Владивосток: Дальнаука. 2005. 219с.

- Амосов, А.В. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов. (Учебное пособие). М.: Машиностроение – 1. 2007. 567с.

- Бажин, П.М. Получение методом СВС-экструзии электродов для электроискрового легирования, свойства и перспективы применения [Текст] / П.М. Бажин, А.М. Столин // Труды ГОСНИТИ. 2010. Т. 106. С. 125-127.

- Гадалов, В.Н. Использование самораспространяющегося высокотемпературного синтеза (СВС) для повышения эксплуатационных свойств деталей и инструмента [Текст]/ В.Н. Гадалов, В.Г. Сальников, С.В. Шеставина [и др.] // Вестник Курской Гос. СХА. 2012. Т.1. №1. С. 130-133.