Экспертиза промышленной безопасности (ЭПБ) является одним из способов обеспечения промышленной безопасности на опасных производственных объектах нефтеперерабатывающей, нефтехимической и химической промышленности. Промышленная безопасность опасных производственных объектов регулируется и регламентируется федеральным законом 116-ФЗ [1] «О промышленной безопасности опасных производственных объектов». Одним из требований указанного выше ФЗ является проведение экспертизы промышленной безопасности, основной целью выполнения которой является максимально точная оценка риска аварии и продление срока безопасной эксплуатации оборудования.

Требования к порядку проведения экспертизы промышленной безопасности документации на консервацию, ликвидацию, техническое перевооружение опасных производственных объектов химической, нефтехимической и нефтегазоперерабатывающей промышленности устанавливаются Федеральными нормами и правилами в области промышленной безопасности «Порядок осуществления экспертизы промышленной безопасности в химической, нефтехимической и нефтегазоперерабатывающей промышленности» [2].

Широкое применение нашли в химической и нефтехимической промышленности стали аустенитного класса. Хромоникелетитановая аустенитная сталь 12Х18Н10Т получила наибольшее распространение в промышленности ввиду возможности успешного использования ее в разнообразных эксплуатационных условиях. Она обладает высокой коррозионной стойкостью в ряде жидких сред, устойчива против межкристаллитной коррозии после сварочного нагрева, сравнительно мало охрупчивается в результате длительного воздействия высоких температур и может быть применена в качестве жаропрочного материала при температурах ~600° С.

При проведение экспертизы промышленной безопасности технологических трубопроводов установки по очистке нитробензола, специалисты выявили дефекты. для подробного изучения были вырезаны и подготовлены образцы. Анализ образцов технологических трубопроводов, работающих в среде нитробензола, установки по очистке нитробензола показал наличие нескольких механизмов коррозионного разрушения, например, точечная коррозия, коррозионное растрескивание под напряжением, межкристаллитная коррозия и равномерная коррозия. Химический анализ поверхности образцов и продуктов коррозии (отложений) показал наличие во всех случаях хлоридов.

Таблица 1. Образцы технологических трубопроводов.

|

Образец |

Диаметр трубы, Дн мм |

Закалено |

Срок эксплуатации |

|

А2 |

57,0 |

Да |

Сентябрь 2011-март 2013 |

|

В2 |

89,0 |

Нет |

Апрель 2009-март 2013 |

|

С2 |

89,0 |

Нет |

Апрель 2009-март 2013 |

|

D1 |

57,0 |

Неизвестно |

Сентябрь 2012- май 2013 |

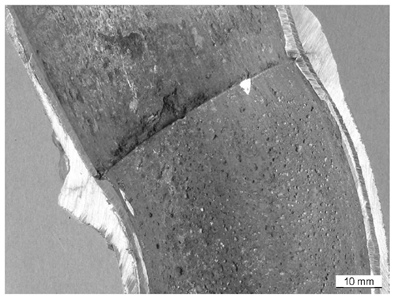

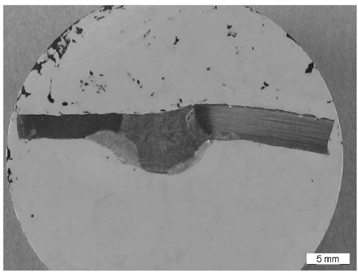

Рис.1 Общий вид образцов

Общий вид поверхностей образцов представлены на рисунке 1. Результаты макроскопического анализа приводятся ниже.

Образец A2.

Общий вид внутренней поверхности образца A2 показан на рисунке 2. Следующие выводы были сделаны:

a. Прямой участок. Полусферические раковины (точечная коррозия) случайно распределены по всей внутренней поверхности. Некоторые более крупные / объединенные раковины присутствуют в зонах термического влияния. Распределенные по окружности трещины наблюдаются в основании больших раковин в зонах термического влияния.

b. Сварной шов. Коррозионные раковины и разветвленные трещины наблюдаются у корня сварного шва.

c. Отвод. Глубоки полукруглые раковины случайно и с высокой плотностью распределены по всей поверхности. Плотность распределения и размеры раковин увеличены на внутреннем радиусе отвода. Распределенные по окружности трещины присутствуют у основания некоторых раковин вне и в зонах термического влияния.

Образец B2.

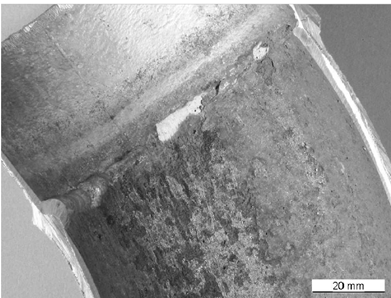

Общий вид внутренней поверхности образца В2 показан на рисунке 3. Следующие выводы были сделаны:

a. Прямой участок. Неглубокие коррозионные раковины присутствуют на всей внутренней поверхности. Глубокие коррозионные раковины наблюдаются в зонах термического влияния.

b. Сварной шов. Коррозионные раковины и разветвленные трещины наблюдаются у корня сварного шва.

c. Отвод. Глубокие коррозионные раковины случайно распределены по всей внутренней поверхности.

Образец C2.

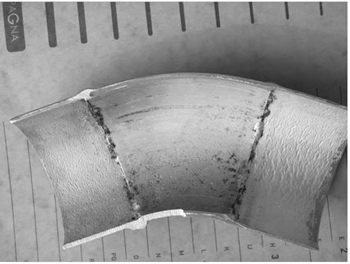

Общие виды внутренней поверхности образца C2 в полученном состоянии и после химической очистки показаны на рисунке 4. Следующие выводы сделаны:

a. Прямой участок. Неглубокие удлиненные коррозионные раковины наблюдаются на всей внутренней поверхности. Глубина раковин возрастает к внутреннему радиусу (как определяется отводом). Полукруглые коррозионные раковины случайно (обычно с невысокой плотностью) распределены по всей поверхности. Коррозионные раковины распределены с максимальной плотностью в зонах термического влияния. Коррозионные раковины расположены в зонах термического влияния. Растрескивание не было обнаружено.

b. Сварной шов. Точечная коррозия и коррозионное разрушение металла наблюдается на сварном шве и на границах раздела.

c. Отвод. Глубокая точечная коррозия наблюдаются по всей внутренней поверхности. Раковины более крупные и более плотно расположены к внутреннему радиусу отвода, а также в зонах термического влияния. Наблюдаются индикаторы растрескивания в некоторых раковинах.

Образец D1.

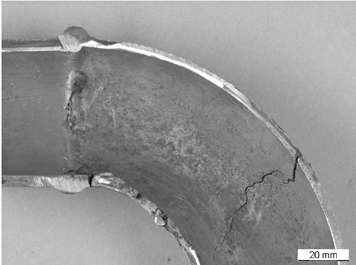

Общий вид внутренней поверхности образца D1 показан на рисунке 5. Следующие выводы были сделаны:

a. Прямой участок. Полукруглые раковины (точечная коррозия) и кластеры раковин случайно и с невысокой плотностью распределены по всей внутренней поверхности. Места расположения кластеров раковин может быть связано с отложениями на поверхности (в основном более не наблюдаются). Растрескивание не обнаружено.

b. Сварной шов. Изолированные раковины наблюдаются на сварном шве. Отложения наблюдаются непосредственно у сварного шва, возможно отложения связаны с самим процессом или с остатками флюса и т.п.

Рис.2. Детальный вид внутренней поверхности образца А2.

Рис.3. Детальный вид внутренней поверхности образца В2.

c. Отвод. Глубокие раковины случайно распределены по всей поверхности и очевидно связаны с отложениями, именно, коррозия под отложениями. Сеть разветвленных и открытых трещин наблюдается на внутренней поверхности

Был проведен металлографический анализ, подготовлена микросекция сварного шва образца C2. Общий вид микросекции показан на рисунке 6. Прямой участок (более тонкая секция, более темное протравление) подвергся однородной коррозии и участок отвода (более толстая секция, более светлое протравление) подвергся точечной коррозии.

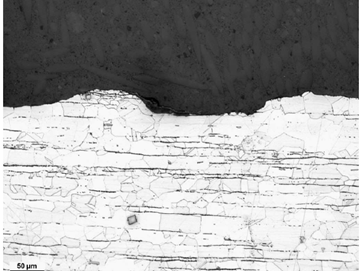

Детальный вид однородной коррозии на внутренней поверхности прямого участка показан на рисунке 7. Морфология коррозии – неглубокая раковина травления. Механизм коррозии в этом месте не зависит от структуры зерен, т.е. нет признаков атаки вдоль границ зерен, осаждений и т.д. Тонкий слой коррозионных отложений присутствует.

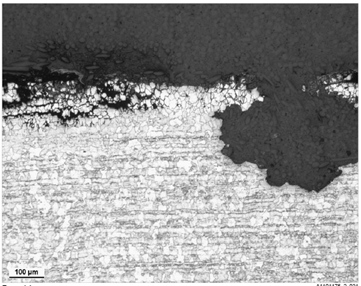

Детальный вид коррозионных раковин на внутренней поверхности отвода показан на рисунке 8. Межкристаллитная коррозия на поверхностях слоев зерен наблюдается также и на удалении от раковин. Межкристаллитная коррозия также присутствует вдоль всей внутренней поверхности отвода. Присутствуют коррозионные отложения, связанные с процессом межкристаллитной коррозии. Не обнаружено значительных коррозионных отложений около показанной на рисунке раковины.

Рис.4. Детальный вид внутренней поверхности образца С2 после химической чистки.

Рис.5. Детальный вид внутренней поверхности образца В2.

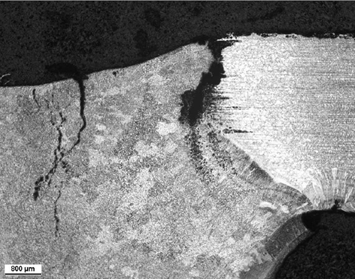

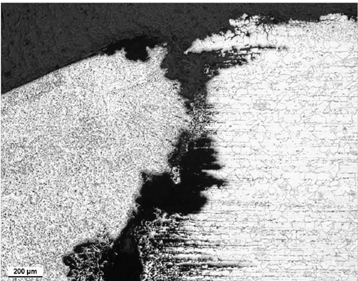

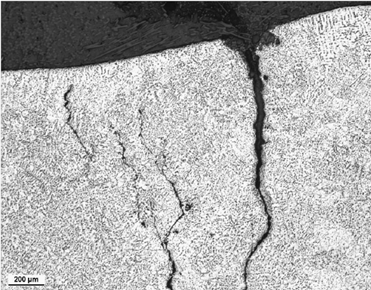

Общий вид металла сварного шва у границы раздела шва при сварке плавлением для отвода показан на рисунке 9. Следующие повреждения наблюдаются:

a. Ножевая коррозия у металла сварного шва у границы раздела (рисунок 10). Коррозия в основном наблюдается вдоль границ зерен и вдоль отложений более темного протравления.

b. Растрескивание металла сварного шва на внутренней поверхности (поверхность контакта с продуктом) (смотри рисунок 11). Растрескивание начало распространение на коррозионной раковине в металле шва и имеет разветвленный характер и транскристаллитную морфологию.

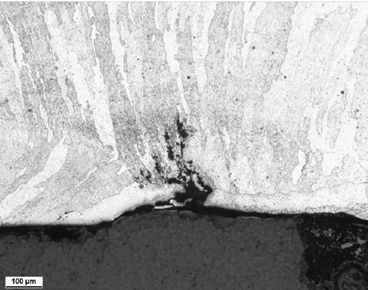

c. Коррозия на границе наружной поверхности сварного шва на внешней поверхности (поверхность контакта с воздухом) (смотри рисунок 12). Коррозионное разрушение распространялось вдоль колоннообразной структуры зерен, постепенно превращаясь в трещинно-подобную коррозию.

Точечная коррозия, коррозионное растрескивание под действием напряжения, равномерная коррозия.

Аустенитная нержавеющая сталь, как правило, подвержена точечной коррозии и коррозионному растрескиванию под действием напряжения в кислой водной среде содержащей хлориды при температурах ≥ 50°C. Вероятность коррозионного разрушения повышается с ростом температуры, повышением концентрации хлоридов, и ростом кислотности раствора. Фактические условия выявленные в среде очищенного нитробензола даны ниже:

1. Восприимчивые материалы Сплав 12X18H10T считается высоко восприимчивым к коррозионной атаке в присутствии хлоридов.

Рис.6. Общий вид микросекции сквозь образец С2 (слева: прямой участок, справа: отвод)

Рис.7. Детальный вид неглубокой раковины на прямом участке внутренней поверхности образца С2

2. Вода. При проведении экспертизы промышленной безопасности технологического оборудования, выявлены разрушения трубок теплообменного оборудования по оборотной воде. Это приводит к попаданию охлаждающей воды в поток очищенного нитробензола.

3. Хлориды. Присутствие хлоридов в очищенном нитробензоле подтверждается анализом воды. Коррозионное растрескивание под действием напряжения аустенитной нержавеющей стали может происходить даже при низких концентрациях ионов хлорида в 1 ppm. Концентрация ионов хлоридов в водной компоненте очищенного нитробензола составила 82 ppm. Более того, анализ отложений (на поверхности и коррозионных) подтверждает, что хлориды смогли сконцентрироваться на поверхности и в раковинах и трещинах.

4. Температура. Максимальная температура рабочей жидкости примерно 50°C; это минимальная температура необходимая для вызванного хлоридами коррозионного растрескивания под действием напряжения. Более того, трубопроводы очищенного нитробензола заизолированы и имеют паровые спутники (температура пара примерно 130°C) работающие в холодные месяцы года. В рабочем режиме паровые спутники вызовут локальное повышение температуры металлических труб выше 50°C.

Рис.8. Межкристаллитная и точечная коррозия на отводе на внутренней поверхности образца С2.

Рис.9. Общий вид металла сварного шва на отводе у границы раздела.

Рис.10. Детальный вид ножевой коррозии в металле сварного шва на отводе у границы раздела.

Рис.11. Вид растрескивания металла сварного шва.

Рис. 12 Внешняя (контакт с воздухом) коррозия у границы наружной поверхности сварного шва.

Межкристаллитная коррозия была определена на внутренней поверхности отводов образец C2, и также была связана с ножевой коррозией на отводах к границе раздела металла шва Секция прямого участка не имеет следов данного механизма разрушения.

Повышенная восприимчивость отводов к межкристаллитной коррозии (IGC) может происходить из-за следующих факторов:

a. Присутствие избыточных количеств дельта-ферритных отложений на границах зерен. Это приводило к композиционной неоднородности на границах зерен, поэтому могло приводить к повышенной восприимчивости к коррозионной атаке.

b. Высокие остаточные напряжения, созданные в процессе производства отводов.

Минимальную активизацию материала (например, осаждение карбидов хрома на границах зерен), которая может произойти, например, при тепловой обработке, нельзя исключать.

Присутствие хлоридов в коррозионных отложениях показывают, что хлориды играли активную роль также и в процессе межкристаллитной коррозии.

Выводы и рекомендации:

1. Коррозионное разрушение аустенитной нержавеющей стали трубопровода произошло вследствие коррозии вызванной наличием хлоридов, которая активно протекает в кислых водных растворах содержащих хлориды при температурах металла выше ≥ 50°C. Эту особенность эксплуатации аустенитных сталей необходимо учитывать при выполнении работ по экспертизе промышленной безопасности оборудования опасных производственных объектов.

2. Для повышения эффективности экспертных работ до их выполнения необходима организация и проведение специальных занятий с экспертами, на которых должен быть подробно рассмотрен настоящий материал и на его основе намечена конкретная программа обследования оборудования опасных производственных объектов.

Библиографический список

- Федеральный закон РФ от 21.07.1997 № 116-ФЗ «О промышленной безопасности опасных производственных объектов».

- Федеральные нормы и правила в области промышленной безопасности «Порядок осуществления экспертизы промышленной безопасности в химической, нефтехимической и нефтегазоперерабатывающей промышленности» (утв. Приказом Ростехнадзора от 15.10.2012 N 584)