Магнитные методы используются для обнаружения внутренних дефектов в ферромагнитных изделиях, находящихся в намагниченном состоянии, а также для отбраковки изделий с аномальными магнитными характеристиками. Обнаруживаются дефекты типа раковин, трещин, непровары сварных швов, инородные включения. При этом контролю подвергаются различные конструкционные узлы РЭА: арматура блоков, антенно-фидерные устройства и т.д.

Часто магнитные методы используются для контроля качества различных ферромагнитных изделий радиоэлектроники (ферритовые кольца, стержни, магнитопроводы, магнитные плёнки, экраны и т.д.); для измерения характеристик магнитных материалов (основная кривая намагничивания, петля гистерезиса, остаточная намагниченность, коэрцитивная сила, магнитная проницаемость) и для измерения толщины ферромагнитной плёнки на немагнитном основании или немагнитных покрытий на ферромагнитных основаниях.

Классификацию устройств магнитного контроля можно осуществить по их назначению, а также по типу используемых измерительных преобразователей.

1. Магнитные дефектоскопы – приборы, предназначенные для обнаружения скрытых дефектов в ферромагнитных изделиях. К ним относятся:

-индукционные дефектоскопы, использующие пассивные магнитоэлектрические преобразователи;

-феррозондовые дефектоскопы, использующие активные магнитоэлектрические преобразователи;

-магнитопорошковые дефектоскопы, использующие для визуализации дефектов порошки из магнитных материалов;

-магнитографические дефектоскопы, работающие по принципу видеомагнитофонов с записью распределения дефектов на магнитную ленту.

2. Магнитные толщиномеры – приборы для контроля толщины ферромагнитных покрытий, использующие в качестве магнитоэлектрических преобразователей датчики Холла, магниторезисторы и тонкие катушки поля.

3. Приборы для исследования и контроля магнитных свойств и характеристик ферромагнитных материалов и изделий. Здесь магнитоэлектрическим преобразователем служит само изделие, подвергаемое контролю.

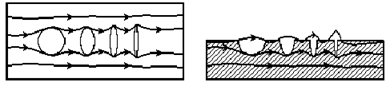

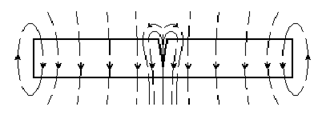

Сущность методов магнитной дефектоскопии заключается в том, что дефект в ферромагнитном материале представляет собой высокое магнитное сопротивление, которое большая часть магнитных линий стремится обойти (рис.1). Это приводит к их концентрации на краях дефектов и к созданию разности магнитных потенциалов на этих краях.

Одной из центральных задач магнитной дефектоскопии является определение зависимости магнитных полей дефектов (их формы и напряжённости) от геометрических размеров и расположения дефектов. Это необходимо для быстрого обнаружения дефектов и их распознавания. Анализ напряжённости магнитного поля внутри трещины и рассеянного поля вне её указывает на то, что по этому рассеиваемому полю можно не только обнаружить дефект на поверхности и залегаемый на некоторой глубине от неё, но и в некоторых случаях оценить его размеры.

Рис.1. Влияние дефектов на распределение магнитного поля в образце и вне его

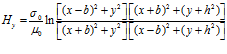

В зависимости от направления намагничивания детали по отношению к расположенному в ней дефекту (трещине) форма рассеянного дефектом поля различна. Так, например, при намагничивании детали в направлении, параллельном поверхности, кривые изменения напряжённости магнитного поля описываются выражением

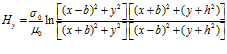

(1)

(1)

и имеют форму, представленную на рис.2.,б. При намагничивании детали в направлении, перпендикулярном поверхности (рис.3), напряжённость внешнего рассеянного поля трещины описывается выражением

(2)

(2)

где σO – плотность магнитных зарядов; uO – магнитная проницаемость и имеет форму, показанную на рис.2, в.

Рис. 2. Форма магнитного поля, рассеянного дефектом типа «прямоугольная трещина»

Все методы магнитной дефектоскопии включают в себя три основных этапа: намагничивание детали, обнаружение дефекта и размагничивание детали.

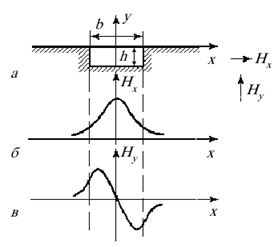

Рис. 3. Внешнее поле образца с дефектом, намагниченного в направлении, перпендикулярном поверхности

Дефекты оптимально обнаруживаются в случае, когда направление намагничивания контролируемой детали перпендикулярно направлению дефекта (трещины). Поэтому важно для обнаружения дефекта деталь намагнитить в различных направлениях.

Обычно применяют три способа намагничивания: циркулярное, продольное (полюсное), комбинированное. Последний способ показан на рис.4.

Для размагничивания деталей применяют два основных способа:

- нагрев детали до температуры Кюри, при которой ферромагнитные свойства пропадают;

- размагничивание детали переменным магнитным полем с равномерно уменьшающейся до нуля амплитудой.

Рис. 4. Комбинированное намагничивание

Первый способ применяют редко, т.к. при нагреве могут изменяться механические свойства материала детали. Второй способ применяют чаще. При этом используют переменные магнитные поля с частотой от долей герца до 50…100 Гц.

Чем больше магнитная проницаемость материала и толщина детали (стенки детали), тем ниже должна быть частота размагничивающего переменного магнитного поля.

Для размагничивания детали применяют различные демагнитизаторы. Они представляют собой соленоиды переменного тока различной частоты. Размагничивание в них производится или уменьшением тока в соленоидах, или удалением деталей из центральной части соленоидов на расстояние, на котором напряжённость поля демагнитизатора можно принять равной нулю.

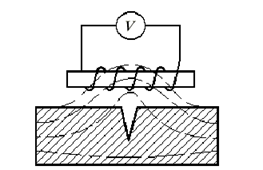

Индукционные дефектоскопы (рис.5). Выходной сигнал индукционного преобразователя (катушки провода с сердечником или без него) зависит от скорости изменения напряжённости измеряемого магнитного поля.

Рис. 5. Схема работы магнитоиндукционного дефектоскопа

Так как пассивный индукционный датчик регистрирует лишь изменение магнитного потока, пронизывающего его витки, то для обнаружения дефектов с помощью индукционного дефектоскопа необходимо обеспечить взаимное перемещение преобразователя и контролируемого объекта либо с помощью специального сканирующего устройства, либо путём протягивания изделия (транспортировка на конвейере) относительно преобразователя.

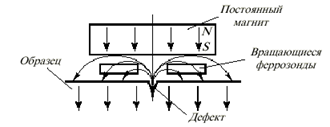

Феррозондовые дефектоскопы отличаются от индукционных типом датчика и аппаратурой. Они содержат совмещённые системы намагничивания объекта и сканирования феррозондовым преобразователем. Они более чувствительны к выявляемым дефектам, обладают большей точностью определения местоположения дефекта и имеют большую помехоустойчивость к фоновым шумам.

Феррозондовый преобразователь является магнитоэлектрическим преобразователем активного типа. Происходящие в нём процессы всегда связаны с взаимодействием двух полей – внешнего измеряемого поля, рассеянного дефектом, и дополнительного поля возбуждения, образуемого за счёт тока, протекающего в одной из обмоток. Взаимодействие этих полей в объёме пермаллоевых сердечников приводит к появлению в другой обмотке ЭДС, по значению которой судят о наличии дефекта и его параметрах (размерах, глубине залегания).

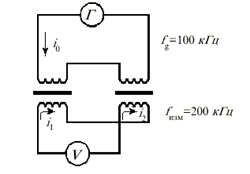

Принцип действия феррозондового дефектоскопа показан на рис.6. Конструктивно феррозондовый датчик представляет собой два пермаллоевых сердечника с первичными обмотками возбуждения и вторичными измерительными обмотками на каждом сердечнике. Первичные обмотки соединены последовательно, а вторичные – встречно.

Рис. 6. Схема включения обмоток датчика в феррозондовом дефектоскопе и замыкания поля дефекта

При отсутствии дефектов в контролируемом изделии внешнее магнитное поле, намагничивающее образец, и магнитное поле, рассеянное образцом, не оказывают влияния на характеристику перемагничивания пермаллоевых сердечников феррозондов и во вторичных обмотках происходит симметричная компенсация индуцированных токов i1 и i2 , возбуждаемых токами первичных обмоток.

При наличии дефекта в контролируемом изделии вблизи от него появится рассеянное им магнитное поле, силовые линии которого будут замыкаться через пермаллоевые сердечники феррозондов. При этом цикл их перемагничивания станет несимметричным и более широким в той части, в которой совпадают направления внутреннего (возбуждаемого первичной обмоткой) и внешнего (рассеянного дефектом) полей. Это приведёт к тому, что в индикаторной цепи феррозонда появится сигнал (i1+i2) с удвоенной по отношению к возбуждаемому току частотой. Присутствие этого сигнала в индикаторной цепи и его значение указывают на наличие дефекта в образце и его размеры.

При магнитопорошковом методе контроля дефекты обнаруживаются по месту локализации магнитного порошка на поверхности детали. То есть осуществляется своеобразная визуализация подповерхностных дефектов и невидимых для невооружённого глаза поверхностных нарушений сплошности.

При магнитографическом методе выявление дефектов осуществляется с помощью магнитной ленты, на которую они записываются во время её протяжки по контролируемому образцу. Отображение этих дефектов осуществляется с помощью электронной системы, подобной видеомагнитофону, на экране ЭЛТ в процессе считывания сигнала с магнитной ленты. Синхронно со считыванием дефекта с ленты специальное устройство-отметчик фиксирует обнаруженные дефекты на объекте.

Библиографический список

-

Ермолов И.Н., Останин Ю.Я. Методы и средства неразрушающего контроля качества: Учеб. пособие для инженерно-техн. спец. вузов. М.: Высш. Шк., 1988. 368 с.

-

Измерение и контроль в микроэлектронике / Под ред. А.А.Сазонова М.: Высш. шк., 1984.

-

Лопухин В.А., Гурылёв А.С. Автоматизация визуального технологического контроля в электронном приборостроении. Л.:Машиностроение, Ленингр. отд-ние, 1987. 287с.