Вступление

В современном приборостроении обработка резанием все еще остается предпочтительным способом формообразования, на долю которого приходится более трети общей трудоемкости изготовления изделий.

Инструмент имеет очень большую стоимость, поэтому требует максимального использования ресурса его работы, поскольку только в этом случае возможно получение экономического эффекта от его использования. В условиях, когда в себестоимости продукции удельный вес расходов на инструмент оказывается значительным, доверять лишь опыту рабочего или наладчика станков с ЧПУ является экономически неоправданно. Решением этой проблемы может быть адаптивное управление процессом обработки и, в частности, контроль износа режущего инструмента.

Реализация традиционных систем диагностики на основе измерения силы, температуры резания и т.д. несмотря на их точную достоверность, как правило, связана с достаточно сложной модернизацией оборудования, необходимостью применения дорогостоящих средств регистрации и обработки сигналов. Поэтому в последние годы все шире используется акустическая диагностика процесса резания, которая не требует внесения существенных изменений в конфигурацию технологической системы.

Действительно, хорошо известно, что излучение звуковых волн – акустическое излучение (АИ) – всегда сопровождает процесс обработки резанием. Также хорошо известно что процесс обработки сопровождает излучение электромагнитных волн, лучше известных нам как инфракрасное излучение. Чрезвычайно широкий спектр этих сигналов и многообразие параметров определяют предпосылки возможности выявления тесных корреляционных связей с технологическими условиями обработки [1]. Современное состояние вычислительной техники и аппаратуры для оценки уровня акустических и инфракрасных сигналов в зависимости от условий обработки позволяет реализовать относительно дешевый комплекс регистрации и анализа акустического и инфракрасного излучения в процессе резания. В связи с этим создание таких методик и алгоритмов является актуальной научной и практической задачей.

Постановка задачи

При обработке на станке, большое влияние на процесс резания оказывают различные непостоянные факторы – неодинаковая твердость заготовки, неравномерный припуск, режущие свойства инструмента по мере его затупления и т. д.

Эти факторы нарушают постоянство процесса резания и приводят к перемещениям системы станок-приспособление-инструмент-деталь в процессе обработки заготовки, тем самым увеличивая износ режущего инструмента, который приводит погрешностям формы обрабатываемой детали. Устранение указанных недостатков и обеспечение требуемой точности возможно только при уменьшении подачи, увеличивая число рабочих ходов или введении других коррективов в механообработку, что в значительной степени усложняет работу станочника [2].

Ошибочные коррективы оператора, внесенные в обработку, приводят не только к снижению производительности, но и к перегрузкам приводов станка, повреждению инструмента и т.п. Поэтому все более широкое использование находят адаптивные системы управления процессами обработки деталей, которые исключают указанные недостатки. Достигается это с помощью оснащения станка высокочувствительными датчиками и быстродействующими исполнительными механизмами, которые, в процессе резания, обеспечивают автоматическое изменение относительных перемещений соответствующих звеньев системы СПИД в зависимости от возникших отклонений в работе.

Исследования

Процесс резания – это сложный комплекс физико-химических явлений: механических, тепловых, электрических, адгезивных, диффузионных, которые появляются после контакта инструмента с заготовкой. Каждое из этих явлений, в своей мере, несет определенную информацию о процессе резания. Зная зависимость составляющих этого сложного комплекса от износа, можно оценивать величину и стойкость режущего инструмента, что дает нам возможность повысить производительность и экономичность механообработки [3].

После проведения исследований, было выяснено что более подходящими информационными параметрами, по которым можно контролировать состояние и ввести диагностику режущего инструмента, является акустическая эмиссия и инфракрасное излучение.

Исходя из этого, адаптивная система управления процессом обработки деталей основана на измерении возникающих сигнала акустической эмиссии и инфракрасного сигнала, которые сопровождают процесс обработки с самого ее начала.

Основным параметром для контроля является акустическая эмиссия, которая возникает вследствие пластической деформации и разрушения обрабатываемого материала в зоне резания, так как увеличение сигнала акустической эмиссии указывает на увеличение контакта инструмент-деталь, что в свою очередь свидетельствует об увеличении износа инструмента.

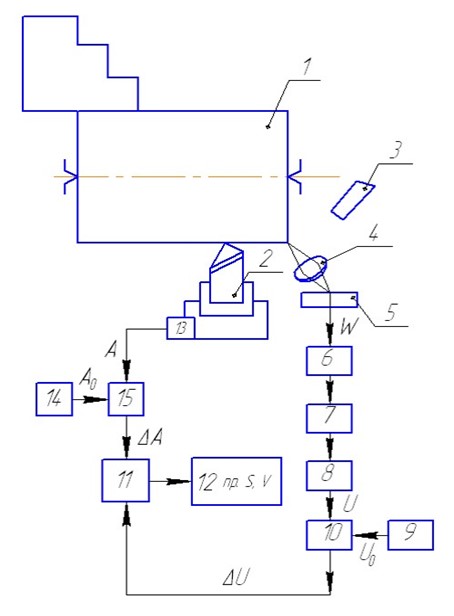

Созданная система применяется только при чистовой или финишной обработке резанием. Она имеет две подсистемы контроля и работает следующим образом (рис. 1). В процессе резания первая подсистема анализирует поток инфракрасного излучения из зоны схода стружки. ИК-излучение с зоны схода стружки фокусируется германиевых линзой 4 в плоскости расположения блока фотоприемников 6. Чтобы сходящая з зоны обработки стружка не засоряла линзу и не создавала помех для прохождения инфракрасного сигнала, установлен шланг 3 для отсоса стружки. Модулятор 5, который установлен перед блоком фотоприемников осуществляет модуляцию ИК-излучения. Интенсивность излучения превращается в импульсный сигнал в блоке фотоприемников и усиливается в усилителе 7. В преобразователе 8 импульсный сигнал превращается в постоянный электрический сигнал, величина которого пропорциональна интенсивности ИК-излучения. С первого задающего устройства 9 непрерывно подают сигнал на устройство сравнения 10 на второй вход которого подают сигнал с преобразователя 8. Величина сигнала соответствует интенсивности тепла с зоны схода стружки, которую мы установили в ряде предыдущих экспериментов. При наличии сигнала рассогласования , с устройства сравнения 10 подают сигнал на блок управления режимами резания 11. В случае отличия сигналов подсистема посылает команду на аварийную остановку и отключения приводов станка [4].

Вторая подсистема работает следующим образом (рис. 1). Акустический сигнал из пьезоэлектрического акселерометра 13 подают на вход устройства сравнения 15 на второй вход которого подают непрерывно сигнал с задающего устройства 14. – это минимальная величина скорости износа режущего инструмента, которая определяется для каждой пары «инструмент-деталь» на основании предыдущих исследований. При наличии рассогласования с устройства сравнения 15 подают сигнал , на блок управления режимами резания 11. Блок управления режимами резания 11 выдает команду на исполняющий механизм 12 для изменения режимов резания с целью устранения несогласованности между и .

Алгоритм изменения режимов резания можно представить:

![]()

![]()

где ![]() - коэффициенты, которые определяются предварительно на основе экспериментов.

- коэффициенты, которые определяются предварительно на основе экспериментов.

Рисунок 1 – Блок-схема адаптивной системы управления процессом обработки деталей приборов в условиях автоматизированного производства.

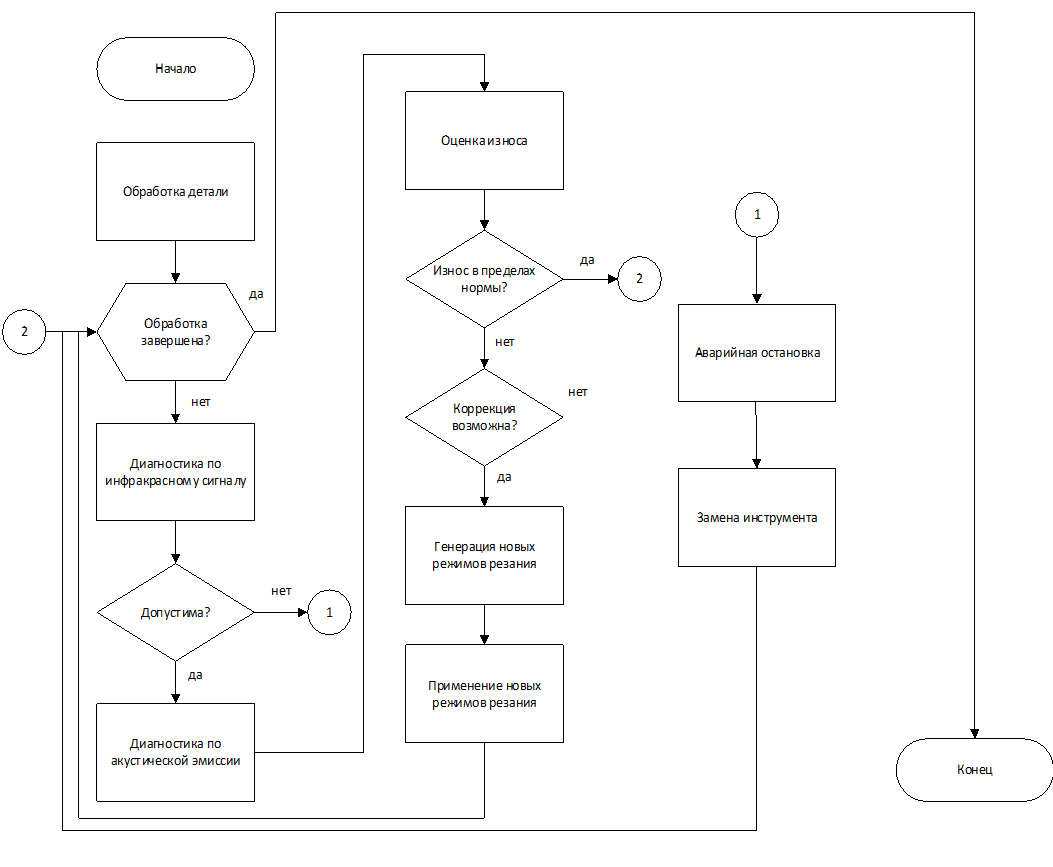

Рисунок 2 – Алгоритм работы адаптивной системы управления процессом обработки деталей приборов в условиях автоматизированного производства.

Выводы:

Представленная адаптивная система управления процессом обработки, которая базируется на измерении сигнала акустической эмиссии и инфракрасного излучения, дает возможность проконтролировать износ режущей кромки инструмента, спрогнозировать поведение процесса резания, отследить появление и проанализировать развитие дефектов кромки режущего инструмента, что позволяет контролировать поточный износ режущего инструмента и его жизненный цикл.

В будущем, на основании данной системы, может быть разработана система которая будет обладать более точными, надежными и эффективными способностями вырабатывать оптимальную технологию и режимы оборудования, обеспечит необходимую приспособляемость производства и гибкость к быстрой переналадке на выпуск новых видов изделий и самонастраиваться на основе анализа, отбора, запоминания и реализации наилучших решений.

Библиографический список

-

Балакшин Б. С. Адаптивное управление станками. – М.: Машиностроение, 1973. – С. 425-427.

-

Лоладзе Т. Н. Прочность и износостойкость режущего инструмента. – М.: Машиностроение, 1982. – С. 150-153.

-

Остафьев В. А., Тымчик Г. С., Шевченко В. В. Адаптивная система управления. – Механизация и автоматизация управления. – Киев, №1, 1983. – С. 25-28.

-

Подураев В. Н., Барзов А. А., Горелов В. А. Технологическая диагностика резания методом акустической эмиссии. – М.: Машиностроение, 1988. – С. 52-54.