Геополимерные вяжущие считаются наиболее перспективной альтернативой портландцемента [1, 2]. В России впервые подобные строительные материалы были получены в Пензенском ГУАС [3, 4] за счет активации малыми добавками щелочей измельченных горных пород осадочного или вулканического происхождения с различными модифицирующими добавками. В качестве модифицирующих добавок для таких вяжущих использовались Al(ОН)3, каолин, доменный шлака и др. [4]. Разработанные составы после формования с помощью вибропрессования, прессования и гиперпрессования набирали прочность до 200 МПа [4]. Такое повышение прочности достигалось за счет тепловой обработки при температуре от 150 до 330°С.

К числу важных недостатков вяжущих на основе измельченных горных пород, активированных малыми добавками щелочей, относится недостаточно высокая водостойкость. В ряде работ установлено, что эта проблема может быть решена за счет применения гидрофобизирующих добавок [5, 6].

В результате исследований [7, 8, 9] были разработаны безобжиговые вяжущие на основе отсевов дробления щебня из магматических горных пород. Эти вяжущие характеризуются высокими технико-строительными свойствами и могут производиться по малоэнергоемкой технологии. Однако эти вяжущие также характеризуются низкой водостойкостью. Цель настоящей работы – повышение водостойкости геополимерных материалов на основе магматических горных пород.

Методы и материалы

Для приготовления вяжущих использовались аплит-гранит, диабаз и гранит измельченные в шаровой мельнице до удельной поверхности 600 м2/кг. Процедура приготовления смеси включала: смешивание тонкодисперсионного вяжущего с добавкой, затворение полученного порошка активирующим раствором NaOH. Расход щелочи составлял 6% от массы вяжущего. Влажность формовочной смеси для указанных видов вяжущих была подобрана в ходе предварительных экспериментов, исходя из получения плотных образцов после прессовании при 25 МПа. В составах на основе диабаза, влажность смеси составила 13%, а для вяжущих на основе аплит-гранита и гранита – 14%. В качестве модифицирующей добавки использовалась комплексная добавка, состоящая из Са(ОН)2 и A12(SO4)3 в количестве по 5% каждого компонента. Из приготовленной формовочной смеси прессовались образцы цилиндрической формы диаметром и высотой 2 см. Одна часть образцов каждого состава твердела в эксикаторах над водой при комнатной температуре, другая часть – подвергалась тепловой обработке в две стадии. На первой стадии тепловой обработки образцы нагревались в условиях высокой влажности над водой при скорости подъема температуры 15 °С/час и выдерживались в течение 4 час при температуре 80°С. На второй стадии образцы нагревались за 1 час до температуры 200 или 250°С, а затем выдерживались при этих температурах в течение 5 часов. Двухстадийный режим тепловой обработки позволяет минимизировать негативное влияние на прочность деструктивных процессов, возникающих на начальных этапах структурообразования. Такой режим был установлен в ходе предварительных экспериментов как оптимальный для получения высоких значений прочности.

Прочность геополимерного вяжущего, твердевшего в нормальных условиях определялась через 14, 28 и 60 суток, а прочность образцов, подвергавшиеся тепловой обработке – после остывания до комнатной температуры.

Результаты и их обсуждение

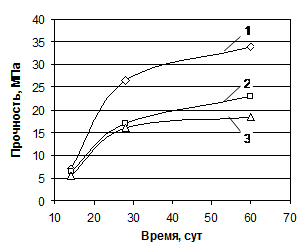

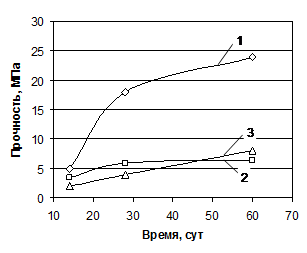

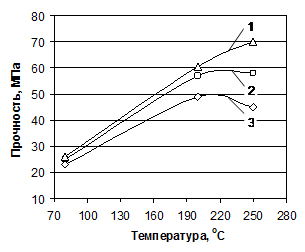

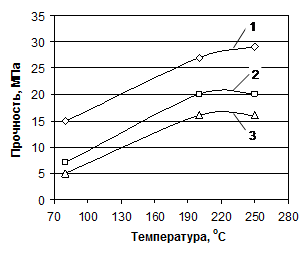

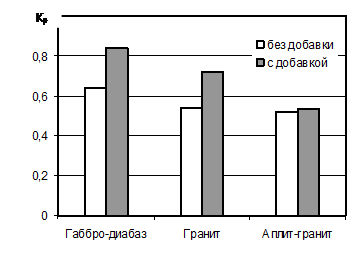

Результаты эксперимента по оценке кинетики набора прочности вяжущих, изготовленных из горных пород без добавки и с добавкой, твердеющих в естественных условиях, приведены на рис. 1, а влияние температуры на прочность исследованных составов отражено на рис. 2. Коэффициенты водостойкости вяжущих приведен на рис. 3.

Как следует из графиков на рис. 1 наибольшая прочность образцов, твердевших в нормальных условиях, характерна для вяжущего на основе диабаза. Значения прочности без добавки через 14 суток твердения приблизительно равны (рис. 1а), однако в интервале от 7 до 28 суток вяжущее на основе диабаза набирает прочность намного более высокую, чем остальные составы.

|

а) |

б) |

|

|

|

Рис. 1. Кинетика набора прочности вяжущих в естественных условиях твердения без добавки (а) и с комплексной добавкой (б) при использовании в качестве сырья для получения вяжущего: 1 – диабаза, 2 – гранита и 3 – аплит-гранита

Сопоставление зависимостей на рис. 1 показывает, что введение в состав вяжущего комплексной добавки значительно снижает прочность вяжущих, особенно составов на основе гранита и аплит-гранита

|

а) |

б) |

|

|

|

Рис. 2. Влияние температуры изотермической выдержки на прочность вяжущих (обозначения по рис. 1)

Графики на рис. 2 показывают, что прогрев образов при температуре 190 °С позволяет повысить прочность более чем в 2 раза в сравнении с прочностью вяжущих после тепловлажностной обработкой при 80 °С. Повышение температуры прогрева до 250°С обеспечивает рост прочности только для вяжущего на основе диабаза (рис. 2). Введение комплексной добавки дает снижение прочности вяжущих после тепловой обработки. Для вяжущего на основе диабаза это снижение составляет в зависимости от режима тепловой обработки 35…45 %, а для вяжущих на основе гранита и аплит-гранита – 65…72 и 77…81 %, соответственно.

Рис. 3. Влияние комплексной добавки на коэффициент водостойкости (обозначения по рис. 1)

Как следует из данных на рис. 3, наибольшим коэффициентом водостойкости обладает вяжущее на основе диабаза, а наименьшим – вяжущее на основе аплит-гранита. Использование комплексной добавки с точки зрения повышения водостойкости эффективно только в вяжущих на основе диабаза и гранита.

Выводы

Проведенные исследования показали, что комплексная добавка, состоящая из Са(ОН)2 и A12(SO4)3 повышает водостойкость,

но снижают прочность вяжущего щелочной активации на основе магматических горных пород. Свойства вяжущего и эффективность исследованной добавки в значительной степени зависят от горной породы. Установлено, наиболее перспективной породой для получения геополимерного вяжущего с точки зрения прочности и водостойкости является диабаз.

Библиографический список

- Davidovits, J. 30 Years of Successes and Failures in Geopolymer Applications. Market Trends and Potential Breakthroughs // Geopolymer 2002 Conference, October 28-29. –Melbourne,Australia, 2002.

- Davidovits, J. Geopolymer Chemistry and Applications // Proceedings 2-nd edition on Geopolymers. –Saint-Quentin,France, 2008. – 588 p.

- Калашников, В. И. Перспективы развития геополимерных вяжущих // Современное состояние и перспективы развития строительного материаловедения: материалы Восьмых академических чтений. – Самара, 2004. – С. 193-197.

- Калашников, В.И. Методология получения геосинтетических и геошлаковых композиционных строительных материалов на основе осадочных силицитовых горных пород: монография / В.И. Калашников, Ю.В. Грачева, К.Н. Махамбетова; М-во образования и науки Российской Федерации, гос. образовательное учреждение высш. проф. образования “Пензенский гос. ун-т архитектуры и строительства”. Пенза, 2011.

- Калашников, В.И. Металлоорганические гидрофобизаторы для минерально-шлаковых вяжущих / В.И. Калашников, М.Н. Мороз, В.Ю. Нестеров, В.Л. Хвастунов, П.Г. Василик // Строительные материалы. 2006. № 10. С. 38-39.

- Мороз, М.Н. Повышение водостойкости минеральношлаковых вяжущих комплексными гидрофобными добавками / М.Н. Мороз, В.И. Калашников, О.В. Суздальцев // Современные научные исследования и инновации. 2014. № 8-1 (40). С. 104-107.

- Ерошкина, Н.А. Ресурсосберегающие технологии геополимерных вяжущих и бетонов на основе отходов добычи и переработки магматических горных пород: монография / Н.А. Ерошкина, М.О. Коровкин. – Пенза: Изд-во ПГУАС, 2013. – 152 с.

- Ерошкина, Н.А. Научно-практические принципы производства и применения геополимерных вяжущих на основе магматических горных пород и строительных материалов на их базе / Н.А. Ерошкина, М.О. Коровкин // Научно-технический вестник Поволжья. 2014. № 5. – С. 182-186.

- Ерошкина, Н.А. Геополимерные вяжущие на базе магматических горных пород и бетоны на их основе / Н.А. Ерошкина, М.О. Коровкин // Цемент и его применение. – 2014. – № 4. – С. 107-113.