Строительство – одно из наиболее материалоемких направлений деятельности человека. Оно традиционно ориентировалось на использование местных сырьевых ресурсов. Развитие транспорта сделало возможным перевозку на значительные расстояния строительных материалов и сырья для его производства. Это обеспечило рентабельное применение традиционных строительных материалов в районах, не имеющих сырьевых ресурсов для их производства. Так, производители железобетонных конструкций во многих областях России, не имея месторождений качественных заполнителей, завозят их за сотни километров. Транспортировка традиционных материалов увеличила объемы и расширила географию их применения, однако это почти остановило разработку новых видов строительных материалов, в частности на основе силикатных осадочных горных пород – опок, трепелов, диатомитов.

Исчерпание традиционных сырьевых ресурсов, рост их стоимости, удорожание транспортных тарифов привело к значительному повышению стоимости строительства. В связи с этим у производителей строительных материалов и ученых повышается интерес к разработке строительных материалов на основе осадочного сырья.

Минерально-сырьевая база Пензенской области представлена осадочными горными породами, которые малопригодны для производства основного материала современного строительства – бетона. Глинистое сырье области не позволяет получать высокоэффективные кирпич и стеновые камни. Однако это сырье можно использовать для производства строительных материалов на основе геополимерного вяжущего.

Осадочные горные породы представляют собой слабосцементированные материалы и обладают ценным для технологии геополимерных строительных материалов свойством – они легко измельчаются до высокой дисперсности. При этом кремнезем в осадочных породах находится в аморфном состоянии и способен взаимодействовать в процессе структурообразования со щелочным активатором твердения.

В работах [1-5] было доказано, что измельченные магматические горные породы с добавкой 10-25% доменного шлака при активации комплексным активатором на основе жидкого стекла и NaOH способны твердеть и набирать прочность 40…80 МПа. Аморфный кремнезем, который содержится в опоке и диатомите обладает большей реакционной способностью, чем полевошпатные минералы магматических горных пород, поэтому введение в состав вяжущего кремнеземистых осадочных пород способно повысить скорость реакции со щелочью и увеличить темпы набора прочности.

Для экспериментальной проверки возможности получения вяжущего и бетонов различного месторождения были использованы измельченные до удельной поверхности 320…340 м2/кг шлак доменный и отсев дробления гранитного щебня, а также пензенская опока, измельченная до удельной поверхности 660…670 м2/кг. В качестве активатора твердения использовалось низкомодульное жидкое стекло [6].

Влияние состава комплексного геополимерного вяжущего, наполненного измельченным до удельной поверхности 660…670 м2/кг отходом дробления доломита Иссинского месторождения на свойства строительного раствора, приготовленного с применением сурского песка при соотношении вяжущее:песок, равное 1:3. приводится в табл. 1.

Таблица 1 – Влияние состава геополимерного вяжущего на прочность при сжатии строительного раствора

| № состава | Состав вяжущего |

Прочность, МПа, через |

||

|

3 сут |

7 сут |

28 сут |

||

| 1 | Опока – 1 ч Доломит – 1 ч Щелочной активатор – 0,5 ч Вода – 0,9 ч |

1,5 |

4,1 |

9,0 |

| 2 | Опока –1,3 ч Доломит – 0,7 ч Щелочной активатор – 0,5 ч Вода – 0,9 ч |

2,1 |

5,4 |

7,3 |

| 3 | Опока – 0,7 ч Доломит – 1,3 ч Щелочной активатор – 0,5 ч Вода – 0,9 ч |

1,1 |

3,6 |

10,5 |

Как видно из данных в табл. 1, увеличение в вяжущем доли доломита и уменьшение доли опоки приводит к снижению темпов набора прочности, но повышает ее конечные значения. Назначение соотношения этих компонентов в вяжущем должно производиться в соответствии с требованиями, предъявляемыми к технологическим и эксплуатационным характеристикам растворов и бетонов на основе геополимерного вяжущего.

Были проведены исследования свойств ячеистых газобетонов на основе геополимерных вяжущих. Исследования проводились на составах, приведенных в табл. 2. В качестве газообразователя использовалась алюминиевая пудра. Расход воды во всех составах составлял 130 мл, а газообразователя – 1 г.

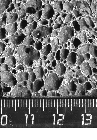

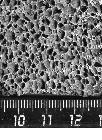

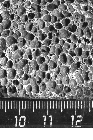

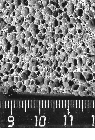

Перемешивание сухих компонентов всех, кроме трех смесей (см. примечания табл. 2) производилось в течение 5 минут в лабораторной шаровой мельнице при соотношении сырьевой смеси и мелющих тел 10:1. Компоненты трех составов смешивались в чаше затворения. Прочность при сжатии и плотность полученных газобетонов приводятся в табл. 3, а структура пористости на рисунке.

Таблица 2 –Исследованные составы минерально-щелочных газобетонов

|

Наименование компонента |

Расход компонентов для приготовления смеси, г |

||||||||

|

1* |

2** |

3* |

4** |

5* |

6** |

7* |

8* |

||

|

Опока |

350 |

350 |

330 |

330 |

330 |

330 |

330 |

330 |

|

|

Шлак |

125 |

125 |

125 |

125 |

125 |

125 |

125 |

125 |

|

|

Активатор |

68 |

68 |

70 |

70 |

70 |

70 |

70 |

70 |

|

|

Известь |

2 |

3 |

|||||||

|

МК |

– |

– |

– |

– |

8 |

4 |

– |

||

Примечания:

* перемешивание сухих компонентов в мельнице;

** перемешивание компонентов в чаше затворения.

|

1 состав |

2 состав |

3 состав |

4 состав |

|

|

|

|

|

|

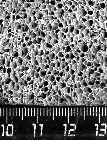

5 состав |

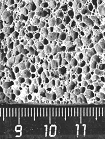

6 состав |

7 состав |

8 состав |

|

|

|

|

|

Рисунок – Структура пор газобетонов на геополимерном вяжущем

Таблица 3 – Свойства газобетонов на геополимерном вяжущем

| Свойство |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Rсж, МПа |

1,10 |

1,21 |

0,89 |

0,59 |

0,60 |

0,69 |

0,84 |

0,56 |

| ρ, кг/м3 |

620 |

611 |

438 |

413 |

406 |

410 |

477 |

418 |

Как видно из данных в табл. 2 и 3 даже незначительное снижение расхода опоки и повышение расхода щелочного активатора обеспечивает снижение плотности с 600 до 400 кг/м3. Однако такое изменение состава газобетонной смеси приводит к ее быстрому схватыванию. В некоторых составах было отмечено схватывание смеси до окончания процесса газовыделения. Повышение расхода извести, которую вводили для интенсификации газовыделения, также вызывает значительное ускорение схватывания.

Размеры пор (см. рисунок) зависят от плотности смеси. Интенсивное перемешивание сухих компонентов в мельнице не обеспечивает получение более мелких пор в сравнении с перемешиванием смеси в чаше для затворения.

Выводы

Проведенные исследования показали возможность получения бетонов и строительных растворов на основе геополимерного вяжущего, изготовленного с применением опоки – одной из наиболее распространенной в Пензенской области кремнеземистой горной породы.

Разработка и совершенствование технологии получения геополимерного вяжущего и бетонов на его основе позволит получить строительные материалы конструкционного и теплоизоляционного назначения на основе сырьевой базы Пензенской области.

Библиографический список

- Ерошкина Н.А. Исследование вяжущих, полученных при щелочной активизации магматических горных пород // Строительство и реконструкция. 2011. № 1. С. 61-65.

- Ерошкина Н.А., Калашников В.И., Коровкин М.О. Вяжущее, полученное из магматических горных пород с добавкой шлака, и бетон на его основе // Региональная архитектура и строительство. 2011. № 2. С. 62-65.

- Ерошкина Н.А. Разработка и исследование минерально-щелочного вяжущего и бетонов на его основе: автореф. дис. … канд. техн. наук: 05.23.05. Пенза: ПГУАС, 2011. 20 с.

- Ерошкина Н.А., Коровкин М.О., Тымчук Е.И. Выбор модифицирующих добавок для геополимерного вяжущего на основе магматических горных пород // Современные научные исследования и инновации. 2014. № 11-1 (43). С. 146-150.

- Ерошкина Н.А., Калашников В.И., Коровкин М.О. Минерально-щелочные вяжущие: монография. – Пенза: ПГУАС, 2012. 152 с.

- Гидравлическое вяжущее на основе шлака и магматических горных пород: патент на изобретение / Н.А. Ерошкина. № 2383504, заявл. 16.03.2009; опубл. 10.03.2010. Бюл. № 7.