Журнал «Уголь» в №1 за 1947 г. опубликовал статью о стахановце-бурильщике тов.Бузникове, который с января 1945 г. на шахте «Анненская» треста «Брянскуголь» работал по своему методу, позволившему выполнять нормы труда на 400-500 %, ускорить подвигание лавы с 25-30 до 70 м в месяц, в 5-6 раз сократить количество бурильщиков в забое, уменьшить расход крепежного леса на 1740 стоек в месяц [ 1 ]. Составляющими его метода были:

- изменение направления бурения шпуров не к груди забоя, а наоборот, – от груди забоя к выработанному пространству на забой бутового штрека;

-отказ от необходимости бурить колонковым электросверлом с колонкой;

-упрощение переноски электросверла из одного бутового штрека в другой;

-упрощение закрепления электросверла при работе.

Однако все эти результаты были достигнуты за счет повышения риска травмирования бурильщика, так как его рабочее место было вынесено в незакрепленное забойное пространство (рис.1). И лишь большой опыт товарища Бузникова и чувство им состояния кровли (отмечено, что раньше он работал посадчиком лав) позволяли ему избегать аварийных ситуаций.

Рисунок 1 – Схема метода бурения шпуров стахановцем тов.Бузниковым

С той поры прошло много лет, но до сих пор наши шахтеры подвергаются существенному производственному риску от возможности обрушения пород кровли проходческих забоев в момент ее крепления. Широко распространившаяся в последнее время анкерная технология крепления выработок также не лишена этого недостатка. В настоящее время около 90% всех проводимых в шахтах Кузбасса выработок крепят сталеполимерной анкерной крепью. Технологический цикл предусматривает отбойку и отгрузку горной массы комбайном, подъем кровельной планки рабочим органом комбайна, бурение шпуров в кровлю, установку полимерных ампул, вкручивание анкеров, закручивание гаек и притягивание кровельной планки к массиву. В продолжительности проходческого цикла 35-40 % занимает процесс крепления кровли, в котором 70-80 % времени затрачивается на бурение шпуров.

Так, например, в ОАО «Шахта Первомайская» с применением технологии анкерного крепления в осенью 2012 г. проходят конвейерный штрек 412 комбайном КСП-35. Выработку проводят по пласту №24 средней мощностью 1,03 м. Штрек имеет сечение 16,5 м2, из которых 30% угля и 70% породы. Кровля пласта №24 представлена песчаником среднезернистым светло-серым. Крепость пород ложной кровли (мощностью до 0,5 м) составляет f=4-6, а основной кровли (мощностью 0,5-0,8 м) - f=5,9-11,7 по шкале проф. М. М. Протодьяконова.

По оценке машиниста проходческого комбайна из 60 минут времени установки кровельной планки длиной 5 м (подхват В-300) на бурение шести шпуров у них уходит до 40-50 минут. Бурение 1 шпура требует 7-10 минут времени. Анкероустановщик «Рамбор» оснащен коронками РП-28(30), поставляемыми новокузнецкими заводами ООО «Горный инструмент» и ОАО «Кузмашзавод». Темп проходки выработки составляет 4-5 м/сут. Таким образом 252-288 минут ежесуточно в процессе бурения шпуров рабочие (один бурит, а второй – поджимает кровельную планку) располагаются в опасной зоне с незакрепленной кровлей, подвергаясь опасности ее обрушения.

Недавно появилась информация об опыте поэтапного крепления дренажного штрека 58-57 в ЗАО «Салек» ОАО «ХК СДС-Уголь». Предложено и опробовано на первом этапе крепление кровельной планки непосредственно в забое на 3 анкера, а на втором этапе установка оставшихся двух анкеров уже позади комбайна с отставанием от забоя на 15 м [ 2 ]. Схема поэтапного крепления позволила увеличить темпы проведения выработки с 8-10 до 14-15 м в сутки. Эта схема сокращает на 30-40% время пребывания проходчиков в опасной производственной зоне. Однако, требуется поиск дальнейших возможностей сокращения продолжительности их труда в незакрепленном подземном пространстве.

Десять лет назад в Кемерове было создано НПП «Сибирские горнопромышленники», имеющее целью поставку шахтам износостойких комбайновых резцов и буровых коронок. За прошедшее время предприятию удалось добиться конструкторских и технологических возможностей повышения прочности и производительности горно-режущего инструмента. Это, в свою очередь, обеспечило условия для снижения затратности и опасности проведения подземных выработок.

Осенью 2011 г. Филиал «Шахта «Абашевская» ОАО «Южкузбассуголь» провел испытания износостойких коронок КБК-28 для бурения шпуров под анкера. Испытания проводились на участке №1 при бурении шпуров длиной 2,5 м анкероустановщиком типа «Рамбор» с продувкой сжатым воздухом.

Комбайн ГПКС проходил главный вентиляционный штрек, кровля которого была представлена алевролитом крепостью f = 4-6 по шкале проф. М. М. Протодьяконова. Эксплуатационный ресурс применяемых бригадой новокузнецких коронок РП-28 составлял 15-20 шпурометров (шм). Время, расходуемое на бурение одного шпура, составляло 8-10 минут.

Коронки КБК-28 были установлены на анкероустановщик 11.08.11 г. В процессе их эксплуатации была отмечена возросшая скорость бурения. Продолжительность бурения одного шпура сократилось до 2-3 минут или в 2-4 раза. Бурильщики также отметили хорошее «выштыбовывание» шпуров благодаря их хорошей продувке, что обеспечивалось конструктивными особенностями коронок. Высокая прочность инновационных изделий позволила достичь производительности на коронку 280 шм (!) или в 16 раз больше по сравнению с коронкой РП-28.

Снижение затрат на буровые коронки составило:

16 шт х 100 руб/шт = 1600 руб

1600 руб : 520 руб = 3 раза.

Рентабельность коронки КБК-28 достигла:

(1600 – 520) : 520 х 100% = 208%.

Расчет удельных затрат на 1 шм представлен ниже:

РП-28: 100 руб./шт. : (15-20 шм) = 5,0-6,6 руб./шм.

КБК-28: 520 руб./шт. : 280 шм = 1,85 руб./шм.

Снижение удельных затрат составило:

(5,0-6,6) руб./шм : 1,85 руб./шм = 2,7 – 3,6 раза или 170-260%.

Таким образом, коронки КБК-28 в условиях шахты «Абашевская» обеспечили повышение наработки на отказ по сравнению с РП-28 в среднем в 16 раз. Удельные затраты составили 1,85руб./шм, что в 3 раза меньше, чем у коронок РП-28. Несмотря на большую цену покупки, рентабельность коронок КБК-28 составила 208%.

Затем коронки КБК-28 были испытаны в ООО «Шахта Листвяжная» ОАО «ХК СДС-Уголь» в период 03.10.2011-15.05.2012 г. при бурении шпуров анкероустановщиком типа «Рамбор» в кровлю пласта «Грамотеинский-1», представленную вязким алевролитом крепостью f= 4-5 по шкале проф. М. М. Протодьяконова. Ресурс коронок РП-28 новокузнецкого производства составлял в этих условиях максимально 12-15 шпуров длиной 6,5 м, то есть 78-98 шм.

В процессе испытаний коронок КБК-28 были отмечены хорошая продувка шпуров от штыба, высокая скорость бурения. Если раньше на бурение шпура длиной 6,5 м коронками РП-28 требовалось 7 минут, то на Рамборе, оснащенном коронками КБК-28 это время составляло 3-4 минуты. За смену анкероустановщиком набуривалось 25-27 шпуров вместо 10 шпуров с коронками РП-28. В процессе испытаний произошло попадание коронки КБК-28 в установленный ранее анкер, тем не менее, ее состояние нисколько не ухудшилось и бурение было продолжено.

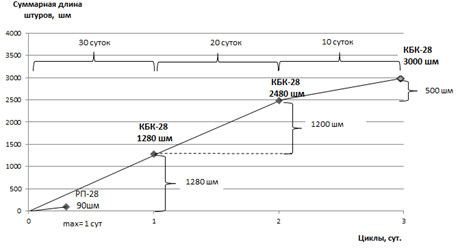

Коронки КБК-28 дважды затачивались после затупления и за первый цикл испытаний набурили 1280 шм, за второй -1200 шм, за третий – 500 шм. Общий эксплуатационный ресурс коронок составил 3000 шм или в 33 раза (!) больше, чем у коронок РП-28 (рис.2.)

Рисунок 2 – Сравнение ресурса коронок РП-28 и КБК-28

Экономия средств составила:

(33 шт. х 100 руб./шт.) – 520 руб./шт. = 2780 рублей на коронку.

Снижение затрат:

3300 руб. : 520 руб. = 6,3 раза или на 530% !!!

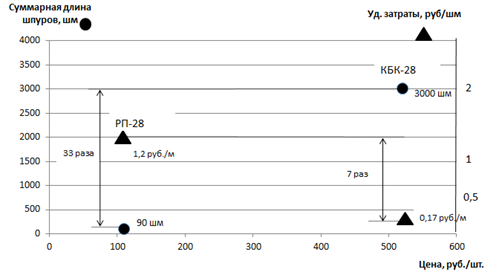

Удельные затраты коронок КБК-28 составили 0,17 руб./шм или в 7 раз меньше (рис.3), чем у коронок РП-28 (1,2 руб/шм).

Рисунок 3 – Снижение удельных затрат коронок

Таким образом инновационные буровые коронки КБК-28 в условиях шахт «Абашевская» и «Листвяжная» позволили существенно (до 16-33 раз) повысить наработку на отказ и до 7 раз сократить удельные затраты на бурение шпуров в сравнении с применяемыми коронками РП-28. Время бурения шпуров было сокращено в 2-4 раза, что соответственно уменьшило время пребывания бурильщиков в незакрепленном забойном пространстве, повышая безопасность их труда.

Библиографический список

- Якунин И.Т. Бурение в бутовых штреках (Метод стахановца-бурильщика тов. Бузникова)//Уголь. – 1947. – №1. – С.24-27.

- Баскаков В.П., Добровольский М.С. Опыт скоростного проведения подготовительных выработок с применением технологии поэтапного крепления// Уголь. – 2011. – №10. – С.5-8.