Замена рабочих жидкостей агрегатов и узлов является неотъемлемой частью технического обслуживания и ремонта автомобилей. В зависимости от типа жидкости, от конструкции обслуживаемого агрегата и автомобиля в целом процесс замены имеет свои особенности [1-3]. Например, некоторые марки автомобилей не имеют сливных отверстий в картерах двигателей и коробок передач, что приводит к необходимости использовать устройства, способные откачивать и нагнетать рабочую жидкость в полость картера агрегата.

К рабочим жидкостям автомобильных систем относят – моторные (картер ДВС), трансмиссионные (картер КП, главной передачи, раздаточной коробки, дифференциала), гидравлические масла (гидроусилитель рулевого управления, автоматическая КП, гидроагрегаты), охлаждающую жидкость (система охлаждения), тормозную жидкость (тормозная система и сцепление).

Операция по сливу масла с агрегатов транспортных средств встречается практически при любом виде ремонтно-обслуживающего воздействия. К ним, например, относится капитальный и текущий ремонт, все виды технического обслуживания (кроме ежесменного) [1-3]. То есть эта операция проводиться очень часто и поэтому её эффективность в значительной мере сказывается на эффективности всего процесса ремонта или обслуживания парка машин любого предприятия. Для повышения производительности слива масла без потери качества и аварийных проливов, а также снижение трудоемкости работ и повышение комфортабельности использования можно достичь путем совершенствования конструкции устройств и приспособлений участвующих в процессе замены масла.

Ассортимент современного оборудования для слива или замены масла в агрегатах машин довольно широк, но то, что подходит для одного предприятия, принося прибыль, может оказаться убыточным и бесполезным для другого. Оборудование для замены масла в агрегатах машин, которое можно встретить на нашем рынке производят несколько фирм, но принцип работы всевозможных модификаций установок практически одинаков.

Как известно, процесс замены масла начинается со слива «отработки». Для этого можно использовать несколько установок, совершенно различных по цене и комплектации [1-5].

Моделей ручных установок несколько. Но принцип действия един – «отработка» с их помощью сливается самотеком.

Одна из самых простых конструкций состоит из тележки с площадкой и регулируемой по высоте штангой, с установленным на ней маслосборником, включающим съемную воронку, волнорезную решетку (фильтр), поворотный резервуар для увеличения радиуса действия, а также запорный кран на трубке и блокировочную гайку для закрепления установки на той емкости, куда и сливается масло (рис. 1) [1, 6]. Размер тележки подбирается в зависимости от объема бочки, которую вы собираетесь на ней установить.

Рисунок 1 – Схема «ручной» установки для слива масла

Данное оборудование наилучшим образом подходит малобюджетным небольшим предприятиям или автосервисам.

Более совершенные модели — тоже ручные, но с передвижным баком на практичной колесной основе (рис. 2).

В чем удобство бака:

Во-первых, на нем установлен выносной индикатор уровня слитого из машин масла со шкалой в литрах и галлонах, позволяющий следить за тем, насколько наполнена емкость.

Во-вторых, он оснащен спускным краном с двухметровым шлангом и загнутым носиком, группой с безопасным клапаном в 1 бар и универсальным краном для подключения к пневмолинии, благодаря чему можно быстро опустошать заполненный «отработкой» резервуар. В комплект входит и съемная коробка для инструментов — таким образом, все необходимое при проведении работ всегда находится под рукой.

Рисунок 2 – Схема устройства для слива масла дополнительной емкостью

Маслосборник на подобных установках монтируется либо по центру, либо сбоку. Передвижной бак можно подобрать в зависимости от количества обслуживаемых предприятии транспортных средств — объемом в 65 или в 90 л.

Далее по шкале сложности идут установки не для слива, а для откачки отработанного масла, действующие по принципу Вентури (рис. 3) [1]. Удобны же они своей полной независимостью от любого источника тока, что немаловажно в вопросах техники безопасности.

Работает устройство следующим образом. Шланг, подсоединенный к пневмолинии или компрессору, крепится при помощи специального соединения к декомпрессионной группе, работающей по принципу Вентури, находящейся на установке для откачки масла, под высоким давлением (6,5–7 бар максимально) на несколько секунд. Воздушная струя при проходе через специальное «множительное сопло» во много раз увеличивает свою скорость, образовывая слоистые витки и создавая «кольцевой вихрь», который и откачивает весь находящийся в баке воздух, создавая вакуум, после чего можно спокойно приступать к работе.

Рисунок 3 – Схема пневмовакуумного устройства для слива масла

Недостатком является то, что скорость откачки масла зависит от диаметра гибкого щупа или металлической трубки, которыми вы проводите откачку: чем больше диаметр, тем, естественно, быстрее идет всасывание. Кроме того необходимо наличие пневмолинии или вакуумного компрессора. Если же вы хотите напрямую контролировать качество и количество отработанного масла, то для этих целей существуют установки с прозрачной мерной колбой (рис.4) [1, 7].

Рисунок 4 – Схема устройства для слива масла с мерной колбой

В комплектацию каждой из установок входит набор стандартных металлических и гибких щупов различных диаметров и штуцеры для моторов со встроенным щупом.

Если транспортное средство стоит на подъемнике, то масло можно просто слить с помощью корыта (рис 5).

Рисунок 5 – Схема устройства для слива масла

В комплект входят: поворотная маслосборная чаша со съемной воронкой и фильтром, пистолет и шланг длиной 2 м, манометр, соединитель с декомпрессионной группой, собственно декомпрессионная группа и перепускной клапан, набор щупов и чехол для них (его при желании можно снять и закрепить на стене, если вы пользуетесь не всем набором, а лишь тем щупом, который нужен в данный момент), а также мерная трубка, показывающая уровень наполнения емкости маслом.

Есть еще один класс универсальных установок для откачки/слива масла: так называемый пантографный тип (рис. 6) [1].

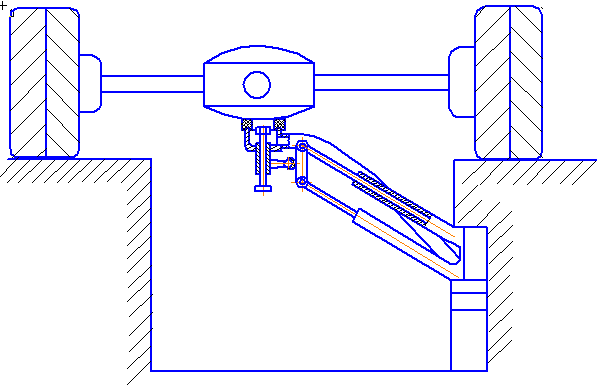

Рисунок 6 – Схема устройства для слива масла «пантографного» типа

Таким оборудованием удобно пользоваться там, где нет подъемников, а машины обслуживаются на ямах. Принцип откачки через щуп — тот же самый. А вот слив «самотеком» происходит несколько иначе. Здесь вместо регулирующегося по высоте корыта — квадратная емкость, которая откидывается назад, ставится на пол на колесики и подкатывается под автомобиль или мотоцикл. Масло сливается, попадая из корыта в бак по полой внутри внешней штанге, для чего его просто надо поднять.

Тут работает принцип сообщающегося сосуда. А для того, чтобы полностью убрать «отработку» из штанги, необходимо перекрыть заглушку и включить модуль декомпрессии.

Все приведенные выше устройства имеют одни и те же общие недостатки – это необходимость транспортировки к месту слива масла (в яму или к подъемнику); необходимость контроля за процессом слива и непосредственное участие в нем; высокая стоимость.

При проведении патентного поиска существующих конструкций устройств для слива масла наиболее эффективным на наш взгляд является устройство, которое монтируется непосредственно в смотровой яме и состоит из сливной воронки, отводящего трубопровода, направляющих штанг и ключа для отворачивания пробки сливного отверстия (рис. 7) [1].

Рисунок 7 – Прототип устройства для слива масла

Это устройство позволяет осуществлять слив рабочих жидкостей агрегатов автомобиля непосредственно на смотровой яме, без применения подъемников, компрессоров, и так далее. То есть устройство стационарно расположено непосредственно в смотровой яме таким образом, что при необходимости его можно перемещать вдоль ямы, подводить сливную воронку в необходимое место под автомобилем, а также возможно сложить устройство в нишу смотровой ямы, для осуществления других операций без помех со стороны конструкции устройства.

Библиографический список

- Захаров, Ю.А. Совершенствование технологии ТО и ремонта транспортных средств [Текст] / Ю.А. Захаров, Е.А. Колбасин, Е.Г. Рылякин // Инновационные идеи молодых исследователей для агропромышленного комплекса России. Сборник материалов Всероссийской научно-практической конференции студентов. – Пенза: РИО ПГСХА, 2010. – С.105-106.

- Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е.Г. Рылякин, И.Н. Семов [и др.] // Молодой ученый. — 2014. — №17. — С. 56-58.

- Рылякин, Е.Г. Сравнительные испытания гидроагрегатов мобильных машин [Текст] / Е.Г. Рылякин, Ю. А. Захаров, А.В. Лахно // Новый университет. Серия «Технические науки». – №10(32). – 2014. – С.49-52.

- Захаров Ю.А., Прохоров Д.Б. Актуальность разработки и модернизации устройств для разборки-сборки гидроцилиндров мобильной техники // Современные научные исследования и инновации. 2015. № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/46087 (дата обращения: 27.01.2015).

- Курылев, А.В. Система регулирования температуры рабочей жидкости в гидроприводе транспортно-технологических машин [Текст] / А.В. Курылев, Е.Г. Рылякин // Мир транспорта и технологических машин. – № 3 (46). – Июль-Сентябрь 2014. – С. 89-96.

- Рылякин, Е.Г. Исследование интенсивности изнашивания ресурсоопределяющих сопряжений гидронасосов [Текст] / Молодой ученый. – 2014. – №8. – С.243-246.

- Рылякин, Е.Г. Влияние воды на свойства гидравлических рабочих жидкостей [Текст] / Е.Г. Рылякин // Модели, системы, сети в экономике, технике, природе и обществе. – 2014. – № 2 (10). – C. 195-198.