На сегодняшний день большинство российских НПЗ переведено на двух/трёхлетний безостановочный цикл эксплуатации (межремонтный пробег). Увеличение срока межремонтного пробега связано с увеличением надёжности и контроля технологического оборудования при ремонтах и эксплуатации.

Надежность опасных производственных объектов выходит на первый план в вопросе промышленной безопасности предприятий.

Рассмотрим частный случай проведения освидетельствования дымовой трубы промышленного предприятия на межремонтном пробеге в случае невозможности остановки печи.

Рассматриваемый объект состоит из вытяжной башни, представляющей собой пространственную решетчатую, квадратную в плане конструкцию, с расположенным в ней металлическим газоотводящим стволом (дымовая труба ДТ-101). Башня высотой 80,17 м, труба – 85,04 м. Диаметр трубы 3 м. Объект введен в эксплуатацию в 2000 г. Труба предназначена для отвода продуктов сгорания топлива от технологических печей. Общий вид объекта представлен на рис. 1.

Рис. 1. Общий вид объекта

Несущая конструкция башни состоит из двух частей: нижней пирамидальной высотой 35 м, с размером в плане – основания 10,8 х 10,8 м, верха 4,7 х 4,7 м; верхней призматической части высотой 48 м с размерами в плане 4,7 х 4,7 м.

Пояса и решетки башни запроектированы и смонтированы из электросварных и горячедеформированных труб. Элементы площадок из профильного проката. Площадки башни из укрупненных щитов заводского изготовления, опирающихся на распорки башни.

Газоотводящий ствол представляет собой металлическую тонкостенную оболочку диаметром 3000 мм, укрепленную ребрами жесткости. Толщина оболочки ствола 8 мм.

Вертикальная нагрузка от газоотводящего ствола передается на самостоятельный фундамент. Проектом предусмотрена возможность подвески газоотводящего ствола на отм. +83.75 для проведения его ремонта. Горизонтальные ветровые нагрузки от газоотводящего ствола передаются на несущие конструкции башни на отм. +20.500, +35.000, +50.000, +65.000 и +80.000 через площадки. Конструктивное решение узлов передачи нагрузок обеспечивает свободу вертикальных температурных перемещений газоотводящего ствола.

На отметке +10.000 к газоотводящему стволу примыкают соосно два подводящих газохода диаметром 2220 мм (рис.2). Внутри ствола имеется разделительная перегородка.

Рис. 2. Примыкание к трубе двух соосных подводящих газоходов

При визуальном осмотре анкерных групп – узлов сопряжения поясов башни и ствола трубы с фундаментами – силовых и коррозионных повреждений не выявлено. Конструктивное исполнение трубы соответствует проектному решению, техническое состояние работоспособное.

При визуальном осмотре стальной башни силовых и коррозионных повреждений не выявлено. При этом отдельные элементы стальной решетки, в том числе узлы сопряжения, имеют участки с поврежденным антикоррозионным слоем и поверхностной коррозией. В узлах сопряжения отдельных элементов отсутствуют монтажные болты (рис 3). При этом наличия повреждений сварных швов в указанных зонах не выявлено. Конструктивное исполнение башни (по результатам выборочного контроля) соответствует проектному решению, техническое состояние работоспособное.

Рис. 3. Общий вид узла стыка башни (отсутствуют болты)

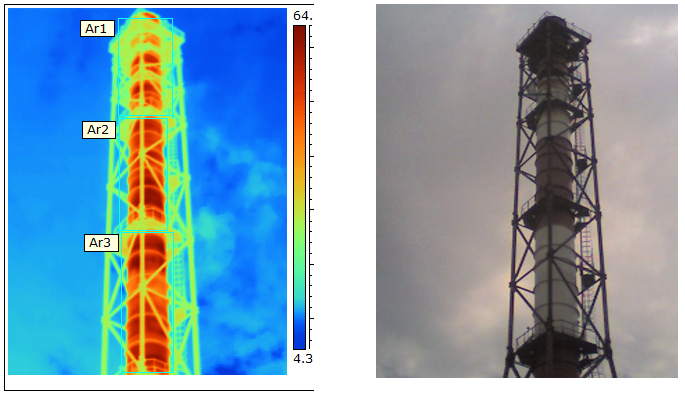

В связи с тем, что доступ внутрь трубы не представлялся возможным, выполнено визуальное освидетельствование внутренней поверхности футеровки верхней части трубы, а также произведен тепловизионный контроль состояния самой футеровки тепловизором FLIR Systems B400 (рис. 4).

Рис. 4. Тепловизионный контроль состояния футеровки

Съемка дымовой трубы произведена в пасмурный день. По результатам визуального и тепловизионного контроля перегревов поверхности трубы вследствие нарушения сплошности и целостности конструкции не выявлено, выраженных дефектов футеровки трубы, приводящих к появлению температурных аномалий, не наблюдается.

Результаты геодезических измерений (рис.5) показали максимальное отклонение верха трубы 77 мм, что не превышает предельно допустимое отклонение в 225 мм. Направление наклона ствола трубы – северо-западное.

Кроме того, дополнительно были проведены геодезические измерения крена башни. Максимальное отклонение верха башни составило 158 мм, что не превышает предельно допустимое отклонение в 320 мм. Направление наклона ствола трубы – северо-западное.

Рис. 5. Результаты геодезических измерений.

Выводы.

По результатам освидетельствования авторами статьи было установлено, что объект обследования соответствует предъявляемым к нему требованиям промышленной безопасности.

С учётом вышеупомянутых тезисов о необходимости увеличения надёжности эксплуатируемых опасных производственных объектов необходимо продолжить данные геодезические наблюдения не реже двух раз в год и проводить тепловизионный контроль дымовой трубы один раз в год.

Библиографический список

- Ельшин, А.М. Дымовые трубы / А. М. Ельшин и др.; под ред. С.В. Сатьянова. – М.: Стройиздат, 2001. – 296 с.

- РД 03-610-03. Методические указания по обследованию дымовых и вентиляционных промышленных труб. – СПб.: ДЕАН, 2004. – 64 с.

- СА-03-006-06. Методические указания по проведению технического обслуживания, ремонта, обследования, анализа промышленной безопасности производственных зданий и сооружений предприятий, эксплуатирующих взрывоопасные и химически опасные объекты. – М.: 2008. – 236 с.

- Гроздов, В. Т. Техническое обследование строительных конструкций зданий и сооружений / В. Т. Гроздов. – СПб.: 2001. – 140 с.