В кризисный период нашей страны вопросы оптимизации производственных процессов становятся как нельзя актуальны – низкие производственные издержки позволяют предотвратить большие скачки в повышении рыночной стоимости продукта. Способы оптимизации производственных процессов, выявления и устранения их узких мест и повышения их эффективности достаточно разнообразны, однако многие из них требуют больших ресурсов – финансовых, временных или трудовых. В данной статье мы рассмотрим один из инструментов японского менеджмента улучшения производства – диаграммы Ямазуми.

Слово «Ямазуми» переводится с японского как «располагаться один над другим» и достаточно точно описывает специфику рассматриваемого нами инструмента. Ямазуми – это графический инструмент (как правило, гистограмма), визуально демонстрирующий составляющие источники временного цикла данного процесса. Данными источниками являются:

1) Время, добавляющее ценность продукту (Value-Adding Work), т.е. время, потраченное на преобразование сырья или информации для создания продукта. Непосредственно за это время потребитель готов платить деньги;

2) Время на операции, не добавляющее ценности продукту, но необходимое для его производства (Non-Value-Adding Work). Это может быть проведение проверок, контроль качества, обучение персонала и пр.;

3) Непроизводительное время (Waste), связанное с выполнением ненужных действий (на японском – муды). Чаще всего это время, которое тратится на хождение, поиск нужных инструментов, деталей, исправление брака [1].

Отметим, что разделение общего временного цикла загрузки оператора на составляющие части – необязательное условие для использования диаграммы Ямазуми. Выделим классификацию анализа процесса с помощью данного инструмента:

1. Общий анализ – при его проведении не учитывается деление на операции и их ценность, единицей измерения выступают отдельные станции. Данный метод применим в случае, если необходимо выявить среди большого количества рабочих мест те, что задерживают общий производственный цикл для их последующего более детального анализа.

2. Анализ операций – в данном случае проводится исследование с учетом фиксирования каждой операции, однако не учитывается, приносят ли они ценность. Как правило, данный вид анализа используется в том случае, когда на предприятии нет деления на источники временного цикла или, по определенным причинам, его затруднительно провести.

3. Полный анализ – предполагает фиксирование всех операций и их конечной ценности для потребителя. Данный вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а так же каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а так же для оценки уже внесенных изменений. В нашей статье мы рассматриваем методику построения диаграмм Ямазуми именно для осуществления полного анализа.

Для построения диаграммы необходимо иметь следующие исходные данные:

- Время выполнения стандартного набора операций;

- Последовательность их выполнения;

- Время такта.

Для замера стандартных операций существует два способа: первый – хронометраж – используется в случае общего анализа производственного процесса. Для проведения анализа операций или полного анализа необходима видеосъемка и ее последующая обработка [2].

Оптимальная последовательность выполнения операций, а следовательно расположения станций, предполагается быть уже выстроенной в зависимости от технологической специфики производимого продукта до запуска производства

Время такта – время, в течение которого с конвейера сходит одна единица готовой продукции. Время такта считается верхней границей загрузки работников; его постепенное сокращение – показатель успешной работы предприятия [3].

Мануал по построению диаграммы Ямазуми:

1. Определение вида деятельности для изучения.

2. Определение вида анализа и подготовка базы данных для него. Качество анализа зависит от подробностей в описании всего, что делает работник – в том числе, времени, которое он тратит на проходку или поиск необходимых деталей, поскольку таким образом наглядно демонстрируется потерянное время;

3. Замер всех операций и их элементов;

4. Соотнесение каждого действия, выполняемого рабочим и его ценности;

5. Построение графика в программе MS Excel;

6. Проведение анализа – выявление узких мест, составление плана оптимизации [4].

Ниже приведен пример построения диаграммы Ямазуми:

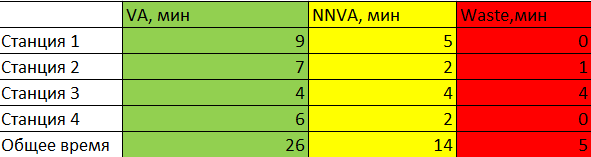

Предположим, что предприятию А необходимо проанализировать линию, которая состоит из 4 станций. Заданное время такта – 10 минут. Распределение рабочего времени по ценности операций можно увидеть на рисунке 1 (все данные приведены в минутах).

Зеленым цветом выделенным операции, добавляющие стоимость продукту;

Желтым – не добавляющие, но необходимые;

Красным – не добавляющие и не нужные.

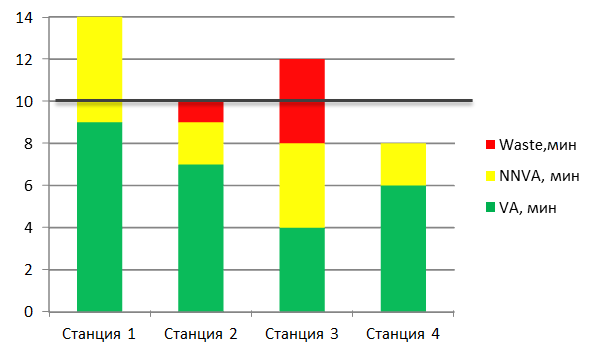

Пример построения диаграммы в MS Excel (см. рисунок 2):

Черная линия соответствует времени такта.

В данном примере мы наглядно видим, что две станции (станции №1 и №3) не укладываются во время такта, при этом на станции №3 очень высокая концентрация операций, не добавляющих ценность. Следовательно, необходимо выявить причины и устранить «красные операции». Так же необходимо максимально сократить время, которое уходит на выполнение «желтых» операций. Отметим так же, что станция №4 недогружена примерно на 1 минуту, следовательно оператор простаивает примерно 1/10 рабочего времени и не выполняет оплачиваемый ему объем работы. Полученные нами данные свидетельствуют о том, что необходимо так же выполнить перебалансировку линии – перезагрузить все станции, что позволит избежать переработок и простоя.

Диаграммы Ямазуми совмещают в себе такие важные факторы, как эффективность, простота в использовании, а так же отсутствие больших затрат для их имплементации. Отметим так же, что данный инструмент не ограничен рамками производства и может применяться для улучшения и других процессов компании.

Библиографический список

- Джонс Д., Вумек Дж. Бережливое производство. – М., Альпина Паблишер, 2010 – 472 с.

- Singh, K. & Ahuja, I.P.S. (2012). Transfusion of Total Quality Management and Total Productive Maintenance: a literature review. International Journal of Technology, Policy and Management, Vol. 12, Issue 4, P. 275-311.

- Азбука бережливого производства. URL: http://www.leaninfo.ru/2011/08/24/takt-time-lean-alphabet/ (Дата обращения 10.04.2015 г.)

- Семенычев Ф. Стандартизированная работа. Методы построения идеального бизнеса. URL: https://books.google.ru/books?id=EUOaAgAAQBAJ&pg (дата обращения 2.04.2015 г.)