Переработка, захоронения, обезвреживания и сбор промышленных отходов является одной из актуальных проблем окружающей среды. С экономической стороны вторичная переработка отходов невыгодна для хозяйствующих субъектов. Однако используя отходы можно решать несколько экологических проблем, как экономии значительного количества топлива и энергии и сохранение природных ресурсов.

Наиболее ценными вторичными ресурсом является стеклянный бой. Переработка стеклянного боя экономически выгодна и объемных энергетических затрат не требует. Результатами реализации вторичной переработки стеклобоя решаются следующие задачи:

− эстетическая это − возможные внедрение раздельного сбора может предполагать эксплуатацию контейнеров и мусоровозов, которые более пропорционально вмещается в развитию города;

− экологическая − уменьшение использования природных ресурсов за счет того что можно делать возврат в производство и продление срока действия полигонов твердо-бытовых;

− экономическая это − главным образом, получение дохода от реализации и использования вторичных отходов и удешевление бетона за счет использования стеклобоя (вторичное сырье), а также усовершенствование физико-механических свойств бетона[1].

Актуальность исследовательской работы является утилизация отходов стекла и применить стеклобой для изготовлений высокопрочного бетона.

Главной задачей является исследовать возможность замещения части цемента в составе тяжелого бетона с мелкодисперсным стеклом.

Бетон самый распространённый материал используемый в строительстве. Он является сложным композиционным материалом, состоящий из цементного вяжущего, воды, минеральных заполнителей и модифицирующих добавок[2].

Для получения высокопрочного бетона необходимо соблюдать пропорциональность состава к другим используемым материалам, как песок, цемент, щебень и вода. А как напонитель используем измельченное стекло. Так как тонкомолотое стекло будет использован в виде наполнителя вместо цемента, сходство структур стекла и цемента немало важно (Талица 1).

Таблица 1- Химический состав стекла и цемента

|

Химический состав |

Стекло |

Цемент |

|

SiO2 |

73,5 % |

20,2 % |

|

Al2O3 |

0,4 % |

4,7 % |

|

CaO |

9,2 % |

61,9 % |

|

Fe2O3 |

0,2 % |

3,0 % |

|

MgO |

3,3 % |

2,6 % |

|

Na2O |

13,2 % |

0,19 % |

|

K2O |

0,1 % |

0,82 % |

|

SO3 |

0, 5% |

3,9 % |

Как видно в таблице в стекол присутствует около 7 % оксида кальция. По некоторым литературным данным материалы, обладающие менее 15 % оксида кальция, вяжущими качествами не владеют. Повышение пуццолановой воздействий в тонкомолотых шлаках дает возможность сделать аналогичный вывод касательно к мелкодисперсному стеклу, те есть вяжущие свойства оксида кальция будут обнаруживаться при измельчении стекла. [3].

В работе помол стекла в размере до 50 мкм был произведен в вибрационном истирателе 75 Т – ДРМ (Рисунок 1). Тонкость помола стеклянного порошка прагматично согласовывается в тонкости помола цемента, а зерна стекла не имеют игольчатой формы.

Рисунок 1 –75 Т –ДРМ-Вибрационный истиратель

Эксперимент был проведен в лабораторий архитектурно-строительного факультета, Карагандинского Государственного технического университета. Всего было отформовано и испытано 18 образцов на 14 и 28 суток. Из них 6-образцы без стекла(контрольный), 6-образцы содержали 10 % стекла и 6-образцы содержали 15 % стекла. С целью экономия цемента, количество цемента пропорционально уменьшалось.

Размеры образцов 10х10х10 см, технология бетонирования, а также обработка образцов и количество бетонов согласно требованием стандарта. Был использован цемент марки Портландцемент М 400, щебень с диаметром 5-20 мм, песчано-гравийная смесь с крупностью до 20 мм и тонкомолотое стекло. Состав образцов указан на таблице 2.

Таблица 2 – Состав образцов

|

Без добавления стекла (контрольный) |

10 % Стекла |

15% Стекла |

|||

| Цемент, г |

1155 |

Цемент, г |

1040 |

Цемент, г |

985 |

| Песок, г |

2100 |

Песок, г |

2100 |

Песок, г |

2100 |

| Щебень, г |

4445 |

Щебень, г |

4445 |

Щебень, г |

4445 |

| Вода, г |

695 |

Вода, г |

625 |

Вода, г |

595 |

| Стекло, г |

115 |

Стекло, г |

170 |

||

За день вперед до бетонирования на электронных весах были взвешены все составы. Для получения образцов смешивается цемент, песок, щебень и стекло. Затем готовые смеси заливается в кубические формы 10х10×10 см (рисунок 2) и для уплотнения смесей ставится на вибрационный стол на 1 минут (рисунок3). После уплотнения на вибрационном столе образцы нумеруются, и ставится на затвердевание (рисунок4). Образцы хранились в месте для хранения в опилочном ящике в возрасте 14 и 28 дней.

|

Рисунок 2-Кубические формы (10х10х10 см) |

Рисунок 3-Вибрационный стол |

Рисунок 4-Образцы |

Образцы были испытаны на лабораторном гидравлическом прессе ПСУ-125 (Рисунок 5). При испытаний бетонных кубов учитывались имевшие только стандартный характер разрушения.

Рисунок 5 – Лабораторный гидравлический пресс ПСУ-125

С определением разрущающей нагрузки с помощью гидравлического пресса по формуле (1) вычеслились прочности бетона[4].

где, F- разрущающая нагрузка, Н;

А-площадь рабочего сечения образца , А=100;

K-поправочный коэффициент для ячеистого бетона, учитывающей влажность образцов в момент испытания, K=0, 95.

Результаты испытаний образцов представлены в таблице 3.

Таблица 3 – Результат испытаний бетонных кубов

| Куб | Содержание молотого стекла, % |

Водопотребность, л/м3 |

Средняя плотность

кг/м3 |

Прочность бетона на сжатие(МПа) в возрасте, сут. |

|

| 14 | 28 | ||||

| 1 | - | 695 | 2337 | 147,25 | - |

| 2 | - | 695 | 2285 | 166,25 | - |

| 3 | - | 695 | 2318 | 173,4 | - |

| 4 | 10 | 625 | 2330 | 147,25 | - |

| 5 | 10 | 625 | 2317 | 142,5 | - |

| 6 | 10 | 625 | 2254 | 133 | - |

| 7 | 15 | 595 | 2335 | 185,25 | - |

| 8 | 15 | 595 | 2352 | 174,1 | - |

| 9 | 15 | 595 | 2340 | 173,4 | - |

| 10 | - | 695 | 2365 | - | 161,5 |

| 11 | - | 695 | 2365 | - | 142,5 |

| 12 | - | 695 | 2492 | - | 156,75 |

| 13 | 10 | 625 | 2373 | - | 180,5 |

| 14 | 10 | 625 | 2372 | - | 166,25 |

| 15 | 10 | 625 | 2362 | - | 166,25 |

| 16 | 15 | 595 | 2361 | - | 218,5 |

| 17 | 15 | 595 | 2404 | - | 220,875 |

| 18 | 15 | 595 | 2326 | - | 235,125 |

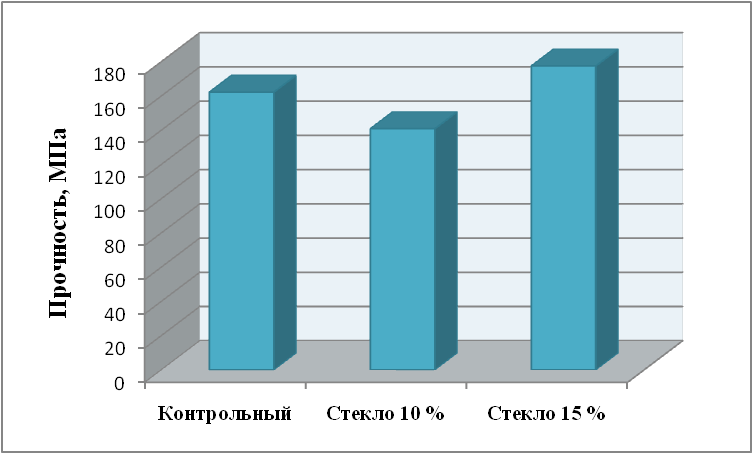

Когда заменяли, 10 % цемента с мелкодисперсным стеклом прочность бетонов при испытании на сжатие на 14 суток в 2 случаях из 3 была ниже, чем прочности контрольных образцов. То есть замена 10% цемента с мелкодисперным стеклом не хватает для улучшения прочности бетона. Средняя прочность образцов 140,9 кг/см2.

А при замене 15% цемента мелкодисперсным стеклом прочность бетонов при испытании на сжатие в 3 случаях из 3 превышала, чем контрольных образцов. Итак, при замене 15 % цемента молотым стеклом увеличивает прочность бетона. Средняя прочность образцов 177,6 кг/см2.

Рисунок 6- Прочности образцов при испытаний на 28 дней

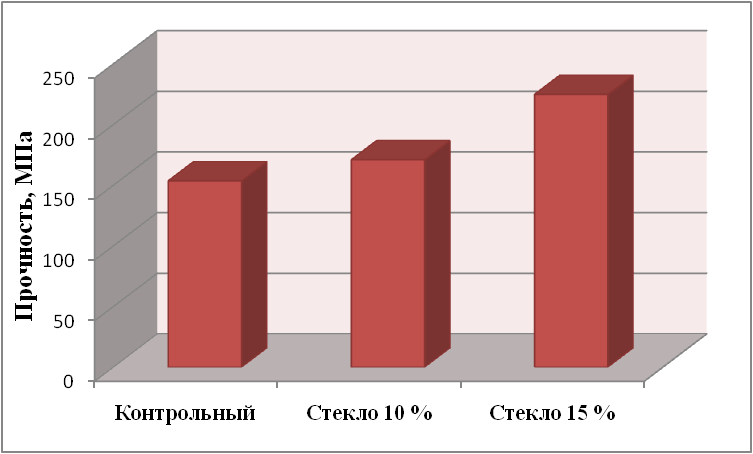

А при испытании образцов на 28 суток при замене 10 % цемента с мелкодисперным стеклом 3 серий из 3 превышала прочность контрольных образцов. Средняя прочность образцов 171,9 кг/см2.

Замена 15% цемента с тонкомолотым стеклом прочность бетонов при испытании была намного выше чем контрольных образцов. Средняя прочность образцов 22483 кг/см2.

Рисунок 7 – Прочности образцов при испытаний на 28 дней

Замена 15 % цемента мелкодисперсным стеклом повышает прочность бетонов на 10%. Из проведенных исследований можно сделать вывод, что использование мелкодисперсного стекла для замены части цемента является приемлемым способом для уменьшения использования цемента, так и для улучшения прочностных свойств бетонной смеси.

Экономический эффект от применения предложенного метода в промышленности строительных материалов является замена цемента мелкодисперсным порошкообразным стеклом, что влечет удешевление себестоимости, а также повышение качество бетона. За счет простоты технологии получения такого бетона, его внедрение в производство является возможным и осуществимым.

Библиографический список

- Еgоsi, N.G. Utilizаtiоn оf Wаstе Mаtеriаls in Civil Еnginееring Cоnstruсtiоn. in Mixеd Brоkеn Glаss Prосеssing Sоlutiоns. 1992: ASCE.

- O.Я.Бeрг, E.Н.Щeрбaкoв, Г.Н.Пиcaнкo / Выcокoпрoчный бeтoн. Мoсквa, 1971;

- Mеyеr, С. Rеcyclеd Glаss – frоm wаstе Mаtеriаl tо Vаluаblе Rеsоurcе. in Rеcyсling аnd Rеusе оf Glаss Cullеt 2001. Dundее, Scоtlаnd.

- Межгосударственный стандарт//Бетоны//ГОСТ 10180-2012//Методы определения прочности по контрольным образцам.