Легкие бетоны старого поколения включают: “цемент+песок+легкий заполнитель+вода”, а переходного поколения – с суперпластификаторами. Но суперпластификаторы плохо разжижают бетонную смесь из-за малого наличия цементно-водной суспензии. В бетонах нового поколения в соответствие с [1-5] для увеличения суспензионной составляющей к цементу добавляется значительное количество какой-либо молотой плотной породы [6- 10].

Для высокопрочных бетонов может быть использована комплексная добавка: микрокремнезем+обожженная молотая опока в соотношении 30:70 по массе. Для обычных бетонов-молотая опока. В первом случае затраты на микрокремнезем снижаются в 3 раза.

Исходя из гранулометрического состава опочно-кварцевой смеси выскажем свои соображения по использованию мелких и тонких фракций. Самая тонкая фракция менее 0,315 мм и тонкая фракция 0,315 – 0,63 мм – готовый тонкозернистый песок для растворов.

Наличие мелких частиц более легкой опоки уменьшает расслоение кладочных и штукатурных растворов. Тонкие частицы опоки являются реакционно-активной добавкой и связывают гидролизную известь в дополнительные цементирующие гидросиликаты кальция

Зернистая опока с фракцией 1,25 – 2,5 мм, как было сказано выше, должна обжигаться совместно с дробленой опокой.

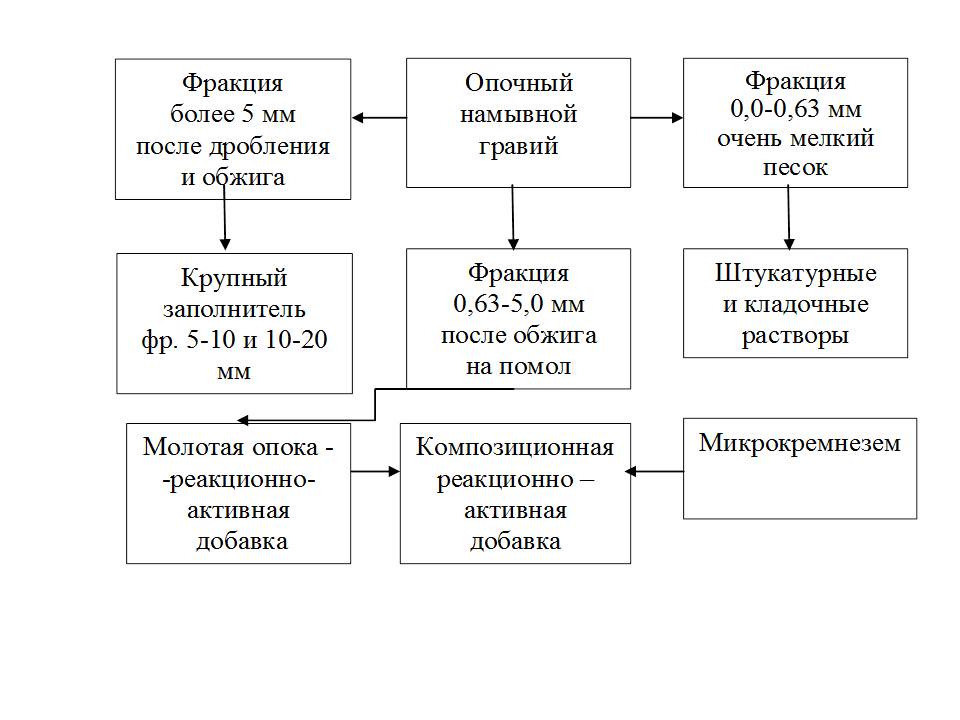

Рис. 1. Номенклатура материалов из опоки

Таким образом, из намывной опоки по безотходной технологии может быть получено несколько материалов. Соотношение между различными фракциями зерен в опоке может варьироваться также как и количественный выход различных материалов.

Влажность намывного опочного гравия существенно варьирует. Намывная опока, отобранная из гидроциклона, имеет максимальную влажность, равную длительному водонасыщению, которое может достигать 30 – 35% по массе. Если опочный гравий будет отбираться из конуса под гидроциклоном и складироваться на отдельном складе, то влажность будет снижаться за счет естественного высыхания. Опочный гравий обладает высокой открытой пористостью и быстро высыхает на воздухе. В летний период влажность может снижаться до 5 –10%. При этом светлые разности гравия имеют большую влажность.

Для определения открытой пористости темные и светлые разности опоки испытывались на водопоглощение. Для этого опочный гравий фракции 20 – 40 мм высушивался до постоянного веса и подвергался естественному водопоглощению с периодическим взвешиванием через определенные промежутки времени. Результаты представлены в таблице 1.

Как следует из таблицы, уже через 10 мин. нахождения в воде светлая опока поглощает 18% воды, а через 3 суток водопоглощение достигает 30%. Темные разности опочного гравия имеют водопоглощение на всех временных этапах в 1,5 раза ниже.

Таблица 1. Водопоглощение опочного гравия

|

Вид опоки |

Через 10 мин |

Через 20 мин |

Через 42 час |

Через 72 час |

Через 7 сут |

|||||

|

М, гр |

W,% |

М,гр |

W,% |

М,гр |

W,% |

М,гр |

W,% |

М,гр |

W,% |

|

|

Темная |

94,52 |

13,57 |

96,7 |

16,2 |

100,02 |

20,2 |

100,42 |

20,67 |

101,14 |

21,53 |

|

101,02 |

21,4 |

|||||||||

|

Светлая |

130,42 |

18,32 |

134,94 |

22,4 |

142,74 |

29,26 |

143,82 |

30,5 |

145,26 |

31,8 |

|

145,12 |

31,66 |

|||||||||

По результатам водопоглощения была определена средняя плотность в куске и пористость опоки. Для этого водонасыщенный гравий протирался тканью и погружался в мерный цилиндр с водой. По результатам вытесненного объема воды вычислялась средняя плотность.

Она находилась в пределах ρср=1450 – 1550 кг/м3. Пористость в абсолютно сухом состоянии составила 36 – 40%.

Прокаливанием абсолютно сухого опочного гравия при температуре 1000оС определили потери при прокаливании (ППП). Они составили 2,0–2,5%. для светлых и темных разностей гравия. Органические примеси в опоке обычно отсутствуют. Поэтому при прокаливании удалялась химически связанная вода. При молекулярной массе SiО2, равной 60, доля воды составит 0,08 – 0,01 Н2О, т.е. можно с некоторым приближением принять вещество аморфного кремнезема, соответствующего формуле SiО2•0,1 Н2О.

Уменьшение сухой массы опочного гравия при обжиге не превышает 2 – 3%, т.е. с 1 т гравия получится 970 – 980 кг термолита. Расход сырья на 1т термолита составит 1,03 тонны.

Изучение свойств обожженного опочного гравия и легкого бетона на его основе и реакционно-активной добавки – высокодисперсного термолита

Опочный гравий фракции 10 – 40 мм обжигался с 20оС до 1000оС по режиму: подъем до t = 1000оС – 0,5 часа; выдержка при температуре t = 1000оС – 20 мин.; охлаждение до 20оС – 0,4 часа. После обжига опочный гравий дробили на щековой дробилке, а затем рассеивали на 3 фракции: 10 – 20 мм, 5 –10 мм, и 0 – 5 мм. После дробления количество щебня из гравия фракции 5 – 20 мм оказалось 80%, а фракции 0 – 5 мм – 20 мм.

В связи с тем, что на кафедре не имеется лабораторной конусной и валковой дробилок для дробления лещадных пород, дробление осуществлялось на щековой дробилке. Щековая дробилка не пригодна для дробления лещадных пород, какой является лещадный опочный гравий. После дробления содержание лещадных зерен во фракции 10 – 20 мм составило 47%, а во фракции 5 – 10 мм – 41%.

Насыпная плотность смеси двух фракций 5 – 10 и 10 – 20 мм в соотношении 1:3 составляет 770 кг/м3, в уплотненном состоянии – 890 кг/м3; средняя плотность обожженного опочного гравия в куске – 1472 кг/м3, а истинная – 2,5 г/см3.

Раздельный обжиг темной и светлой опоки не выявил различий в их окраске. Это свидетельствует о близком содержании оксидов железа, окисляемых при обжиге.

Изучено водопоглощение смеси обожженной светлой и темной опоки фракций 5 – 10 мм и 10 – 20 мм при соотношении 1:3.

Как следует из результатов, водопоглощение через 16 часов составляет 83% от четырех суточного. Это свидетельствует о значительном количестве сообщающихся капиллярных пор легко заполняемых водой. При полной пористости 41%, через 4 суток 65% всех пор насыщаются водой.

При приготовлении бетонной смеси на таком пористом щебне важно знать водопоглощение через первые 10-15 минут, т. к. щебень обезвоживает бетонную смесь и снижает ее пластичность. Поэтому содержание воды необходимо заведомо увеличивать. Водопоглощение опоки через 10-15 мин. зависит от размеров зерен. В смеси указанных фракций водопоглощение через 10-15 мин. находится в пределах 10-12% по массе, что составляет 43%-45% от 28-ми суточного водопоглощения.

На обожженном термолите был изготовлен легкий конструктивный бетон. Бетон был изготовлен на Пензенском портландцементе «Азия-Цемент» ЦЕМ 42,5 Н. Использовался песок Сурский с Мкр=1,52, две фракции термолита фр. 5-10 мм – 211 кг/м3 и фр. 10-20 мм – 492 кг/м3. В качестве пластификатора использовали СП Хидетал 9γГ. В/Т-отношение было 0,667, при котором бетонная смесь получилась малопластичной марки П-1 с осадкой конуса 3 см. Образцы-кубы 100х100х100 мм твердели в влажных условиях и испытывались через 2 и 28 суток (рис. 1). Получен легкий бетон М400 с классом по прочности В35 плотностью в абсолютно-сухом состоянии 1780 кг/м3.

Кроме легкого заполнителя термолита при его производстве от дробления опоки получается мелкая фракция 0-5 мм, которая после обжига должна измельчаться до высокой дисперсности более 10000 см2/г.

Таблица 2. Легкий бетон на термолите

|

Наименование компонентов |

На 1 м3, кг |

Объем |

В/Ц, В/Т |

ρ, кг/м3 |

Прочность при одноосном |

|

|

2 сутки |

28 сутки |

|||||

| Азия-цемент 42,5 Н (Ц) |

401,8 |

129,6 |

В/Ц= 0,667 |

ρвл..=1956 |

30,2 |

42,5 |

| Песок Сурский (Пз)с Мкр=1,52 |

602,7 |

227,4 |

||||

| Термолит фр. 5-10 мм |

210,9 |

143,5 |

Осадка |

ρабс.сух..=1780 |

||

| Термолит фр. 10-20 мм |

492,2 |

334,8 |

||||

| Хидетал 9γГ 1% от массы цемента |

4,0 |

5,1 |

||||

|

∑сух |

1711,6 |

- |

||||

|

Вода |

267,9 |

267,9 |

||||

|

Мб.с. |

1979,5 |

- |

||||

|

Vб.с |

- |

1108,4 |

||||

Реакционно-активный порошок – высокодисперсный термолит (ВДТ) имеет розовый цвет и состоит из безводных соединений, преимущественно из видоизмененного активного SiO2, дегидратированных алюмосиликатов и твердых растворов железистых соединений. В небольшом количестве содержатся алюмосиликатов кальция и натрия.

Оценка реакционной активности молотой термоактивированной опоки осуществлялась в сравнении с активностью микрокремнезема. Бетоны были изготовлены из Пензенского цемента ЦЕМ 42,5 Н, песка Сурского и щебня гранитного фр. 5-10 мм, очень дешевого суперпластифкатора Fortreis Strong. Результаты сравнения показаны в таблицах 3 и 4.

Таблица 3. Бетон с высокодисперсным термолитом

|

Наименование компонентов |

На 1 м3, |

Объем на 1 м3,л |

В/Ц, В/Т |

ρ, кг/м3 |

Пз/Ц |

Прочность на изгиб и сжатие, |

||

|

4 |

7 |

28 |

||||||

| Азия-цемент 42,5 Н(Ц) |

348,4 |

112,4 |

В/Ц-0,532 |

ρвл..= 2324 (через |

2,03 |

Rизг= 6,9 |

Rизг= 7,0 |

Rизг=7,8 |

| Песок Сурский (Пз) с Мкр=1,52 |

706,5 |

266,6 |

В/Т=0,084 |

ВДТ/Ц 0,11 |

Rсж = 51 |

Rсж = 54,8 |

Rсж = 64,6 |

|

| Щебень гранитный (Щ) фр. 5-10 мм |

1113,0 |

412,2 |

Осадка 1 см |

ρтеор.=2385 |

удельный расход цемента на единицу прочности=5,4 кг/МПа |

|||

| Высокодисперсный термолит (ВДТ)

Sуд=13944 см2/г (11% от Ц) |

38,7 |

26,3 |

Vвд=324 л; Vр=590л; |

|||||

| СП Fortreis Strong. |

4,3 |

4,0 |

||||||

|

∑сух |

2206,6 |

- |

||||||

|

Вода |

185,5 |

185,5 |

||||||

|

Мб.с. |

2392,1 |

- |

||||||

|

Vб.с |

- |

1003 |

||||||

Прочность бетона после пропаривания с дисперсной термоактивированной опокой оказалась всего на 9 % ниже, чем у бетона с микрокремнеземом и составляла 64,6 МПа.

Таблица 4. Бетон с микрокремнеземом

|

Наименование компонентов |

На 1 м3, кг |

Объем на 1 м3, л |

В/Ц, В/Т |

ρ, кг/м3 |

П/Щ |

Щ/Ц |

Прочность на изгиб и сжатие, Rизг, Rсж, МПа, после пропаривания, через сутки |

||

|

4 |

7 |

28 |

|||||||

|

Азия-цемент 42,5 Н(Ц) |

349,7 |

112,8 |

В/Ц= 0,532 |

ρвл..= 2321 (через |

2,03 |

3,19 |

Rизг= 8,1 |

Rизг= 8,3 |

Rизг=8,9 |

|

Песок Сурский (Пз) с Мкр=1,52 |

709,1 |

267,6 |

В/Т= 0,084 |

МК/Ц 0,11 |

Rсж |

Rсж |

Rсж |

||

|

Щебень гранитный (Щ) фр. 5-10 мм |

1117,0 |

413,7 |

Ж=10-15сек |

ρтеор.=2404 |

Vвд=317 л; Vр=584 л; Ср=58,5 % |

||||

|

Микрокремнезем |

38,9 |

18,5 |

|||||||

|

СП |

3,29 |

2,9 |

|||||||

|

∑сух |

2214,6 |

- |

|||||||

|

Вода |

186,2 |

186,2 |

|||||||

|

Мб.с. |

2400,8 |

- |

|||||||

|

Vб.с |

- |

998,8 |

|||||||

Таким образом, пропаренный бетон с реакционно-активным высокодисперсным термолитом хорошо относится к тепловой обработке. Обожженный термолит очень легко размалывается до Sуд=11000-14000 см2/г и при такой дисперсности легко связывает гидролизную известь в гидросиликаты кальция.

Объемы производства высокодисперсного термолита для Пензенских заводов ЖБИ можно ориентировочно рассчитать, учитывая то, что дозировка её составляет 8-10 % от массы цемента. При перспективном производстве сборного железобетона в объеме 200 тыс. м3 в год ВДТ потребуется 7-8 тыс. тонн, в сутки 20-25 тонн.

Библиографический список

- Калашников В.И. Как превратить бетоны старого поколения в высокоэффективные бетоны нового поколения [Текст]/В.И. Калашников//Бетон и железобетон. -2012. -№ 1. -С. 82.

- Калашников В.И. Основные принципы создания высокопрочных и особовысокопрочных бетонов//Популярное бетоноведение. 2008. № 3. С. 102-107.

- Калашников В.И. Что такое порошково-активированный бетон нового поколения//Строительные материалы. 2012. № 10. С. 70-71.

- Калашников В.И. Промышленность нерудных строительных материалов и будущее бетонов//Строительные материалы. 2008. №3. С. 20-22.

- Калашников В.И. Через рациональную реологию в будущее бетонов. Ч. 3: От высокопрочных и особо высокопрочных бетонов будущего к суперпластифицированным бетонам общего назначения настоящего//Технологии бетонов. 2008. № 1. С. 22-26.

- Ерошкина Н.А., В.И. Калашников, Коровкин М.О. Вяжущее, полученное из магматических горных пород с добавкой шлака, и бетон на его основе//Региональная архитектура и строительство. 2011. -№ 2. -С. 62-65.

- Калашников В.И., Мороз М.Н., Тараканов О.В., Калашников Д.В., Суздальцев О.В. Новые представления о механизме действия суперпластификаторов, совместно размолотых с цементом или минеральными породами//Строительные материалы. 2014. № 9. С. 70.

- Калашников В.И. Бетоны нового поколения на основе сухих тонкозернисто-порошковых смесей/В.И. Калашников [и др.]//Инженерно-строительный журнал. -2012. -№8(34). -С. 47-53.

- Калашников В.И., Москвин Р.Н., Белякова Е.А., Белякова В.С., Петухов А.В. Высокодисперсные наполнители для порошково-активированных бетонов нового поколения//Системы. Методы. Технологии. 2014. № 2 (22). С. 113-118.

- Мороз М.Н., Калашников В.И., Суздальцев О.В., Янин В.С. Высокопрочные декоративно-отделочные поверхностно-гидрофобизированные бетоны//Региональная архитектура и строительство. 2014. № 1. С. 18-23.