Форсунки дизельных двигателей не редко выходят из строя по вине изношенных распылителей. Они прекращают выполнять свои функции, в результате чего образуется подтекание топлива [1].

Во время работы двигателя давление топлива в форсунке превышает сопротивление пружины, и игла поднимается. Топливо выходит наружу через сопловые отверстия, расположенные в корпусе, в виде факелов. После впрыска сжатая пружина ударяет иглой о корпус. Происходит износ корпуса и иглы. Этот процесс ускоряется из-за наличия абразивных частиц в топливе [2].

Игла распылителя изготовлена из материала обладающего большей износостойкостью по отношению к корпусу. Таким образом, в эксплуатационных условиях более интенсивный износ наблюдается у корпуса. В нем создается впадина в виде венчика. Увеличивается ход иглы и площадь контакта иглы и корпуса, уменьшается удельное давление между сопряженными поверхностями, ухудшается распыл и образуется подтекание топлива.

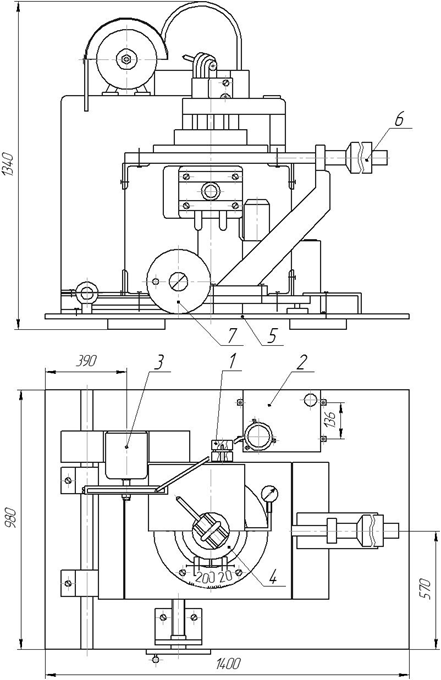

Для восстановления работоспособности распылителей предлагается устройство (рис.) для шлифования запирающих конусов игл распылителей. Его можно условно разделить на четыре основных функциональных узла, которые собраны на основании, изготовленном из листовой стали, опирающемся на подкладки.

Первый узел − шлифовальная головка, которая имеет асинхронный электродвигатель мощностью 0,2-0,3 кВт с частотой вращения 2700…3000 мин−1 и алмазный шлифовальный круг диаметром 100…200 мм. Шлифовальную головку устанавливают на стойке с плитой, которую закрепляют на основании. На плите установлен механизм, при помощи которого перемещают и закрепляют шлифовальную головку в положение, создающее зазор (3…8 мм) между шлифовальным кругом и поверхностью детали. Для шлифования игл распылителя применяют алмазный шлифовальный круг зернистостью АСМ 20/14 и мельче. После сборки шлифовальный круг динамически балансируют с рабочей частотой вращения ротора. Дисбаланс определяют переносным виброметром, изготовленным из измерительной головки часового типа с точностью 0,01 мм.

Второй узел устройства − механизмы поперечного и продольного перемещения детали по отношению к шлифовальному кругу. Перемещение детали и плиты в направлении шлифовального круга производятся за счет прогиба плоских параллельных спаренных пружин, прикрепленных к плите. Прогибают плоские пружины винтом подачи. В качестве винта применяют винтовой механизм микрометра, закрепленный на кронштейне. Продольно перемещается обрабатываемая деталь с плитой винтом, который установлен в кронштейне, закрепленном на основании. Винт вращается рукояткой.

Третий узел устройства − механизм вращения шлифуемой детали. Ременная передача размещена в полой колонке, поворачиваемой вокруг вертикальной оси. На верхнем торце колонки раздельно закреплены две призмы, в которых устанавливают и вращают деталь. На ней закреплен с натягом ведомый шкив ременной передачи. Шкив расположен между призмами. На нижнем торце полой колонки закреплены направляющие, предназначенные для натяжения ременной передачи путем переустановки и фиксации электродвигателя при помощи планок. На валу электродвигателя (мощностью 8…20 Вт с частотой вращения вала 400…1400 мин−1) с натягом установлен и закреплен ведущий шкив.

Рисунок – Устройство для восстановления распылителей форсунок:

1 – тиски; 2 – станция насосная; 3 – механизм привода шлифовального круга;

4 – механизм установки иглы распылителя; 5 – рама; 6 – механизм поперечной подачи;

7 – механизм продольной подачи

Четвертый узел устройства − механизм установки заданного угла обработки. В устройстве предусмотрено двухступенчатая установка заданного угла обработки поверхности деталей: предварительная (грубая) и окончательная (точная). Во время предварительной установки призм на заданный угол в них ставят указатель, поворачивают колонку с указателем до совпадения его с заданным делением на шкале. Крепят колонку стопорным винтом в опорном кольце в заданном положении. Снимают указатель угла поворота с призм и колонки. Устанавливают шлифуемую деталь. Точно угол обработки детали устанавливают следующим образом. После предварительной установки на заданный угол деталь шлифуют и проверяют фактический угол обработки мерительным инструментом. Если фактический угол обработки отличается от заданного, частично освобождают стопорный винт на опорном кольце. Воздействуя на поводок винтами, поворачивают колонку в требуемом направлении. За изменением угла наблюдают по движению стрелки индикатора.

Для совершенствования технологического процесса ремонта распылителей предлагается дополнить данное устройство новыми узлами – подающим моющую жидкость к загрязненной поверхности распылителя и закрепляющим восстанавливаемый распылитель для дальнейшего зенкерования.

Узел, подающий моющую жидкость, состоит из бака, центробежного насоса и трубопровода. Бак берут такой емкости, чтобы количество находящейся в нем жидкости хватало на один час работы. Центробежный насос трактора МТЗ.

Узел для закрепления распылителя представляет собой тиски собственной (индивидуальной) конструкции, в которых имеется отверстие для установки и закрепления распылителя.

Предлагаемое устройство будет способствовать совершенствованию ремонтного производства, а, следовательно, и улучшению материального положения предприятий подобного типа [3]. Конструкцию устройства предполагается внедрить в производственный процесс ремонта мобильной техники, что снизит затраты труда при выполнении восстановительных работ и скажется на повышении производительности труда.

Библиографический список

- Новичков, А.В. Исследование изнашивания прецизионных деталей дизельной топливной аппаратуры [Текст] / А.В. Новичков, Е.В. Новиков, А.В. Лахно, Е.Г. Рылякин, П.И. Аношкин // Международный научный журнал. – 2014. – №3. – С. 108-111.

- Захаров, Ю.А. Ремонт корпусных деталей машин [Текст] / Ю.А. Захаров, Е.Г. Рылякин, И.Н. Семов // Новый университет. Серия «Технические науки». – №10(32). – 2014. – С. 53-55.

- Власов, П.А. Надежность и ремонт машин: Учебное пособие [Текст] / П.А. Власов, Е.Г. Рылякин, Ю.А. Захаров. – Пенза: РИО ПГСХА, 2010. – 60 с.