Композиционные материалы совмещают в себе свойства металлов (электро- теплопроводность, пластичность и др.) и неметаллов (жаростойкость, химическая стойкость, высокая твердость). Экономически выгодным является нанесение на поверхность различных деталей функциональных композиционных покрытий. В промышленности широко используется гальванический способ, предусматривающий осаждение комбинированных электрохимических покрытий из электролитов с наложением электрического тока или без него [1]. Преимущества способа по сравнению с методами порошковой металлургии следующие:

- получение непосредственно на поверхности изделия покрытия необходимой регулируемой толщины;

- отсутствие последующей термо- или механической обработки;

- получение компактных, практически беспористых материалов;

- использование экономичных электрохимических методов и приемов.

Кроме того, осаждением диспергированных частиц можно получать некоторые сплавы, которые не образуются при гальваническом осаждении металлов из растворов их солей. Практически этим методом любое простое или сложное вещество, диспергированное в электролите, в том числе и частицы «неосаждаемых» металлов, могут быть заращены металлом.

К недостаткам гальванического способа получения композиционных покрытий следует отнести следующие моменты:

- необходимость интенсивного перемешивания электролита, что усложняет конструкцию гальванической ванны;

- трудность получения покрытий «богатых» по содержанию второй неметаллической фазы;

- необходимость фильтрации электролита.

Поэтому в этот способ вносятся различные дополнения. Так, например, предлагается способ [2], который включает осаждение основного металла и механическое втирание в него дисперсных частиц. При этом осаждение основного металла ведут путем пропускания постоянного электрического тока через твердый электролит. Процесс нанесения покрытий осуществляют при температуре, соответствующей суперионному состоянию электролита, и через обрабатываемую поверхность дополнительно пропускают электрический ток. Недостатками этого способа является необходимость использования порошкообразного электролита и подогрева для его перехода в суперионное состояние, сложность процесса и большой расход электроэнергии.

Предложено также получения композиционных покрытий на основе никеля [3]. В данном способе дисперсные частицы вначале закрепляют на поверхности изделия. С этой целью прикладывают к поверхности поролоновую подушку, поверхность которой со стороны изделия предварительно смачивают моющим средством «Прогресс» и насыщают дисперсными частицами. Для крепления подушки используют несущий каркас в виде полимерной сетки (полистирол, фторопласт) толщиной нити 1-1,5 мм и размером ячеек 2-4 мм. После закрепления поролоновой подушки слой дисперсных частиц приращивают никелем из электролита определенного состава при плотности тока 1,0-1,5 А/дм2. Удаляют поролоновую подушку, повторяют операцию электрохимической активации и заращивают приращенный слой дисперсных частиц из того же электролита при плотности тока 3,0-5,0 А/дм2 до требуемой по техническим условиям толщины с перемешиванием электролита. Недостатками этого способа являются сложность нанесения дисперсных частиц с помощью поролоновой подушки, невозможность его использования для деталей сложной конфигурации.

Для устранения этих недостатков нами разработан гальвано-химический способ получения композиционных покрытий, при котором процессы нанесения на поверхность изделия неметаллической фазы и осаждения металла матрицы производятся раздельно [4]. Данный способ позволяет получить следующие результаты.

1. Количество неметаллической фазы в композиционном покрытии не будет связано с гальваническим процессом, и будет зависеть от удерживания частиц влажной поверхностью детали при напылении. Проведя повторное напыление можно добиться повышенного количества второй фазы в покрытии.

2. Расширить диапазон веществ, используемых в качестве второй фазы, так как снимается ограничение по доставке этих веществ на поверхность катода.

3. Проводить заращивание металлом в обыкновенных стационарных ваннах, не изменяя стандартную технологию. Это позволит упростить проведение опытно-промышленных испытании и внедрение предлагаемой технологии в производство.

Новизна предлагаемого способа получения композиционных покрытий состоит в том, что первоначально на покрываемой поверхности изделия создается слой неметаллической фазы. Для этого изделие смачивается раствором соли затем на этот слой напыляется неметаллическая фаза. При последующей обработке изделия восстановительным газом образуется первичный металлический слой, закрепляющий неметаллическую фазу на поверхности изделия. Дальнейшее заращивание металлической фазой (матрицей) гальваническим или химическим способом.

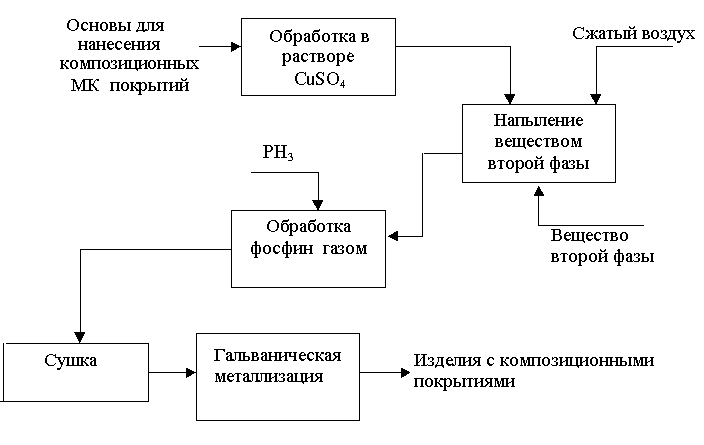

Принципиальная технологическая схема нанесения композиционных покрытий показана на рисунке. Для получения качественных покрытий проводят тщательную предварительную обработку поверхности изделия по общепринятой технологической схеме [5].

Рис. Принципиальная технологическая схема нанесения композиционных покрытий

Затем изделия смачивают в растворе сульфата меди с концентрацией 150-200 г/л.

На влажную поверхность изделия в специальной камере напыляют при помощи сжатого воздуха слой дисперсных частиц. Затем изделие помещают в отдельную герметичную камеру, где обрабатывают газообразным фосфином. При этом образуется электропроводящий твердый слой фосфида меди, закрепляющий дисперсные частицы:

6 CuSO4 + 3PH3+3H2O ® 2 Cu3P+6H2SO4 +H 3 PO3

Фосфин получают известными методами – путем обработки фосфидов алюминия или цинка серной или соляной кислотой. Время, необходимое для полного перевода сульфата в фосфид меди составляет 4-5 мин. Образующийся фосфид меди покрывает как поверхность изделия, так и поверхность дисперсных частиц. Затем заращивают приращенный слой путем электроосаждения металла.

Эксперименты по внедрению в медное покрытие частиц некоторых неметаллов (таблицы 1 и 2) показывают, что данным способом можно получать покрытия с высоким содержанием неметаллической фазы. Так при использовании в качестве второй фазы дисульфида молибдена, оксида алюминия и графита их содержание в медном покрытии составляло соответственно 38, 40, 37 % (вес.).

Таблица 1

Материальные балансы при получении композиционных покрытий

|

№ |

Наименование операции |

Номер образца |

Вес образца, г |

Привес, г |

|

1. |

Исходный образец S=25см2 |

1 2 3 |

4,231 4,522 4,554 |

- |

|

2. |

Обработка сульфатом меди |

1 2 3 |

4,505 4,800 4,836 |

0,275 0,278 0,282 |

|

3. |

Напыление второй фазы

1.Дисульфид молибдена 2.Оксид алюминия 3.Графит |

1 2 3 |

4,959 5,412 5,357 |

0,453 0,612 0,521 |

|

4. |

Закрепление массы путем обработки фосфином |

1 2 3 |

4,700 5,151 5,092 |

-0,259 -0,261 -0,278 |

|

5. |

Нанесение гальванического покрытия (меди) |

1 2 3 |

5,550 6,022 5,966 |

0,850 0,871 0,874 |

Таблица 2.

Содержание компонентов в композиционных покрытиях

|

№ |

Содержание металлической фазы, г |

Содержание неметаллической фазы, г |

Общий вес композиционных покрытий | Внедрение неметаллической фазы | |||

|

Фосфид меди |

Металл покрытия | общий |

Вес % |

Объем % | |||

|

1. 2. 3. |

0,016 0,017 0,017 |

0,850 0,871 0,874 |

0,866 0,888 0,891 |

0,453 0,612 0,521 |

1,319 1,500 1,412 |

38 40 37 |

56 63 70 |

Таким образом, гальвано-химический способ позволяет нанести порошкообразный неметаллический материал на металлическое изделие любой конфигурации и получить функциональные композиционные покрытия с высоким содержанием и равномерным распределением неметаллического компонента.

Библиографический список

- Композиционные покрытия и материалы. Сайфуллин Р.С. издательство «Химия», 1977г.

- Авт. свид. SU 1650789 Al, C25 D 15/00, бюл. № 19, 23.05.91

- Авт. свид. SU 1742363 Al, C25D1 5/00, бюл. № 23, 23.06.92

- Предпатент НПВ РК № 0966. Способ получения композиционных покрытий // Сатаев М.С. Кожакулов Н.К. Опубл. 15.07.2008, бюл. № 7

- Гальванические покрытия в машиностроении. Справочник. В 2-х томах/Под ред. М.А. Шлугера.-М.: Машиностроение, 1985-Т. 1. 1985 240 с.