Введение.

В методах самораспространяющегося высокотемпературного синтеза (СВС) материалов, основанных на процессах твердопламенного безгазового горения [1], большая часть физико-химических параметров реакции может быть определена по температуре и скорости горения [2]. Особенности неустойчивых режимов горения в виде специфической “дискретной микроструктуры” волны определяют как макрокинетику реакции, так и свойства конечного продукта [3]. Эта зависимость открывает возможность программирования свойств синтезируемых материалов [4]. Однако изменчивость исходных порошков и шихты в процессе изготовления, хранения и сжигания ведет к снижению эффективности такой программной технологии [ 5].

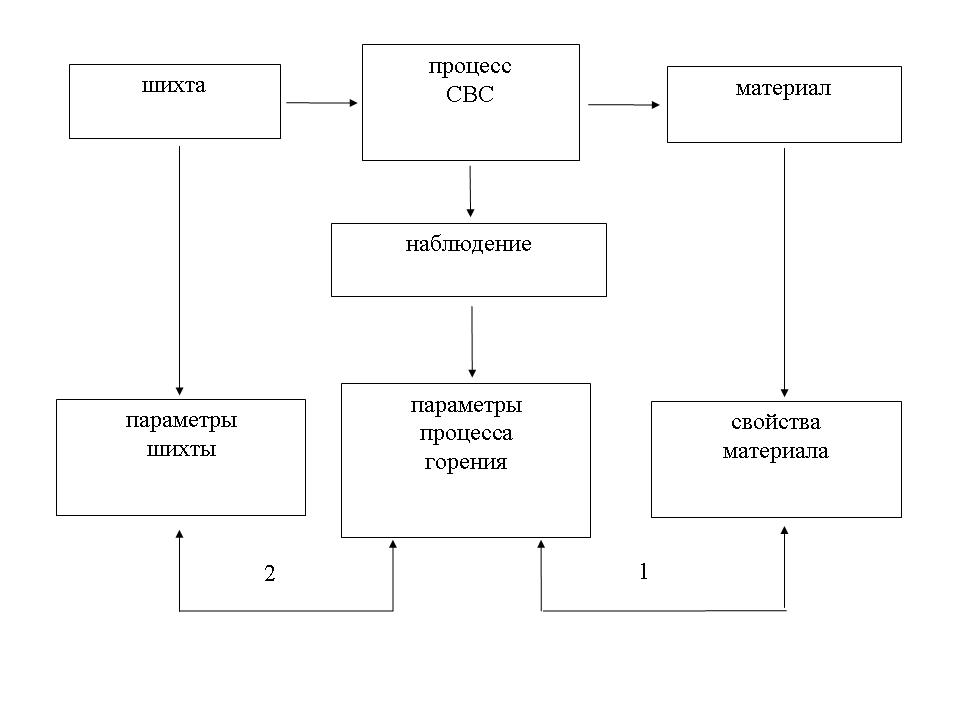

Измерение параметров горения в процессе получения материала позволяет установить их взаимосвязь как со свойствами конечного продукта, так и со свойствами шихты (рис. 1) [6]. Причем первая взаимосвязь дает возможность контролировать создаваемый материал, а вторая – управлять процессом синтеза так, чтобы получить материал с заданными свойствами с учетом фактического состояния шихты. Например, контроль параметров горения тестового образца позволит изменить начальную температуру основной заготовки так, чтобы свойства изготовляемого материала не изменились в следствие частичной деактивации порошков шихты.

Рис. 1. Взаимосвязь параметров и свойств технологии СВС материалов

Скоротечность и высокая температура процесса СВС не оставляют альтернативы оптическим методам измерения и контроля, среди которых наиболее чувствительным является метод яркостной пирометрии [7, 8]. Быстродействующие тепловизионные системы на его основе позволяют регистрировать динамику температурного поля на поверхности синтезируемого материала [9]. Сделать выводы о параметрах структурной макрокинетики реакции можно только после обработки этой первичной информации [10]. Таким образом, система контроля процесса СВС материалов должна включать как быстродействующие средства сбора данных, так и методику их интерпретации [11, 12].

Цель работы – создание системы контроля скорости, характерного размера и температуры волны самораспространяющегося высокотемпературного синтеза материалов. Для достижения цели решались следующие задачи:

- построение и калибровка тепловизионной системы на базе “ВидеоСпринт”;

- реализация в среде MATLAB методики определения скорости, характерного размера и температуры волны синтеза материала;

- выявление зависимости определяемых параметров процесса СВС к изменению плотности и начальной температуры шихты со стехиометрией NiAl.

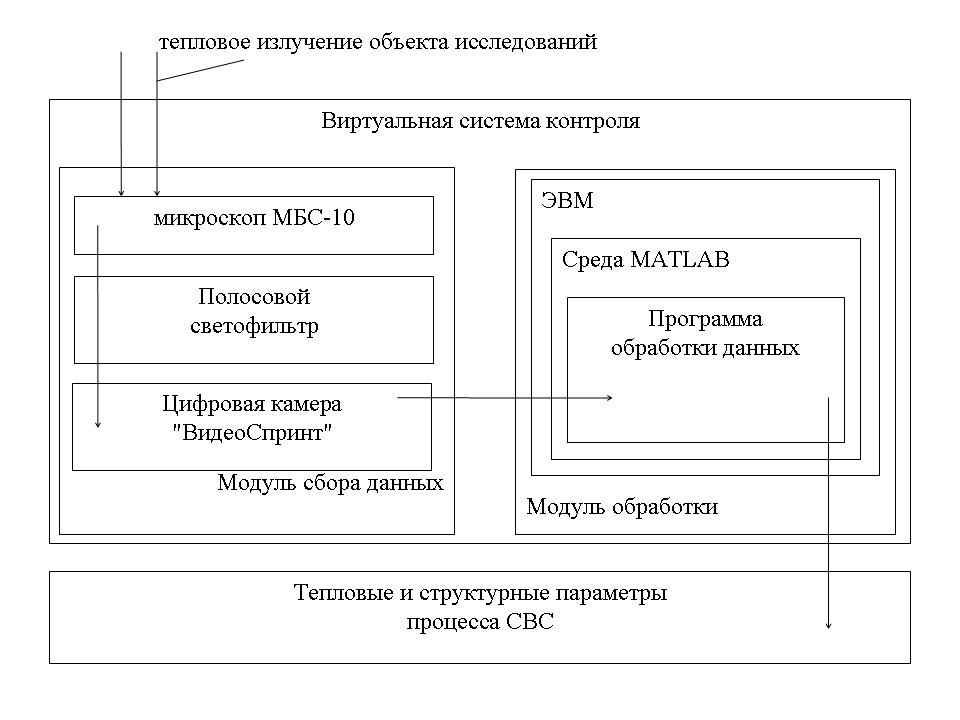

Применение камеры технического зрения для наблюдения за процессом СВС обуславливает огромный объем информации, методы обработки которой настолько сложны, что реализовать их аппаратно в физическом устройстве очень трудно. Поэтому структура системы контроля строилась с использованием концепции виртуальных приборов, которая предусматривает взаимодействие двух модулей: сбора и обработки данных [13, 14]. В качестве модуля сбора данных использовалась высокоскоростная камера “ВидеоСпринт” (НПК “ВидеоСкан”, Россия) [15]. Для реализации модуля обработки данных выбрана среда MATLAB, обладающая мощными средствами преобразования многомерных сигналов на основе технологии параллельных вычислений [16]. Структурная схема виртуальной системы контроля приведена на рис. 2.

В процессе СВС исходные вещества и продукты находятся в конденсированной фазе. Температура в волне горения и области продуктов реакции достигает 1200 – 3000 К и существенная доля поверхностной теплоотдачи приходится на тепловое излучение в спектральном диапазоне 400-900 нм. Это позволяет использовать оптические системы контроля для наблюдения за динамикой тепловых полей процесса синтеза материалов.

Рис. 2. Структурная схема виртуальной системы контроля

Рис. 2. Структурная схема виртуальной системы контроля

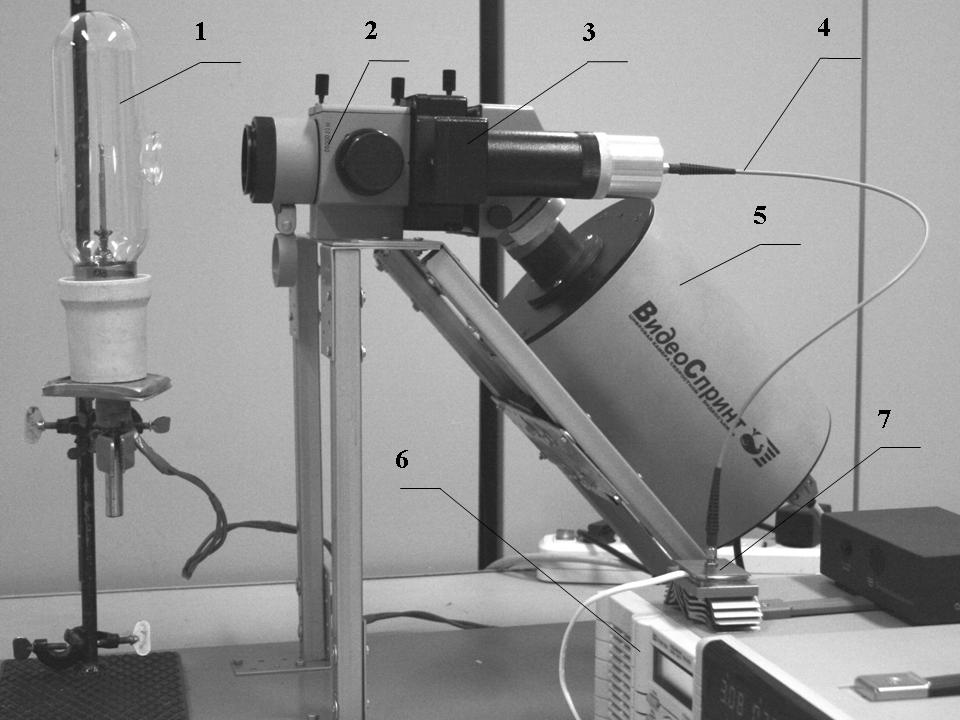

Модуль сбора данных системы контроля состоит из микроскопа МБС-10, который обеспечивает пространственное разрешение в 5,85 мкм на пиксел, полосового светофильтра SL-725-40 с центральной длиной волны 725 нм и полушириной 40 нм, а также включает камеру “ВидеоСпринт” с временным разрешением до 20 мкс на кадр и внутренней памятью 2 GBytes. В микроскопе МБС-10 использована тринокулярная насадка для организации канала запуска “ВидеоСпринт” в момент появления волны СВС в области визирования. Цифровая камера имеет специализированный интерфейс, с помощью которого осуществляется передача информации в ЭВМ по окончании процесса регистрации.

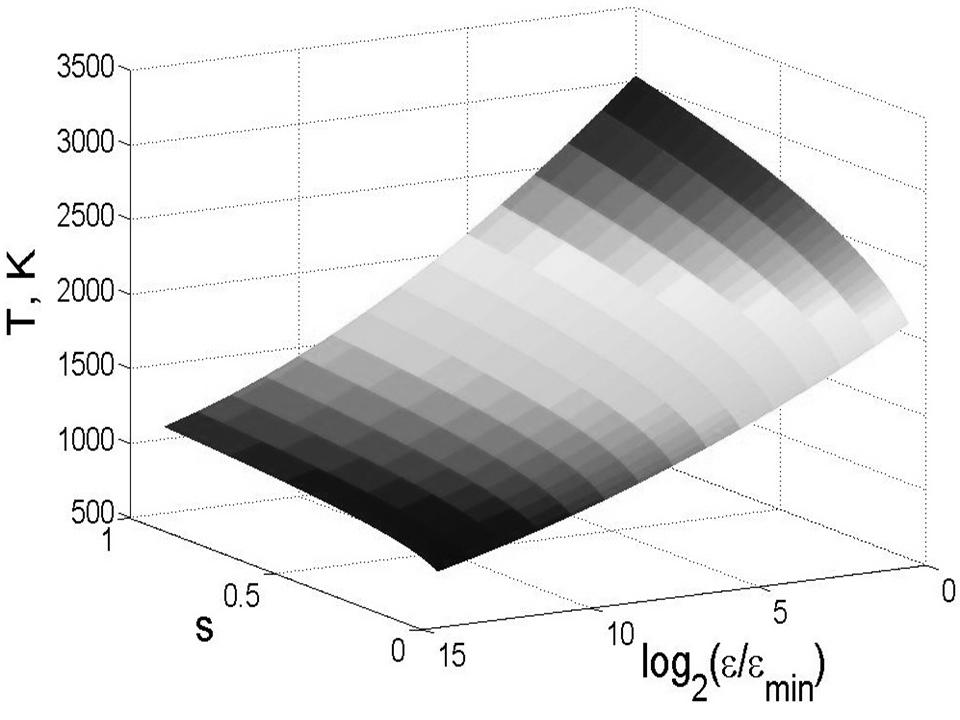

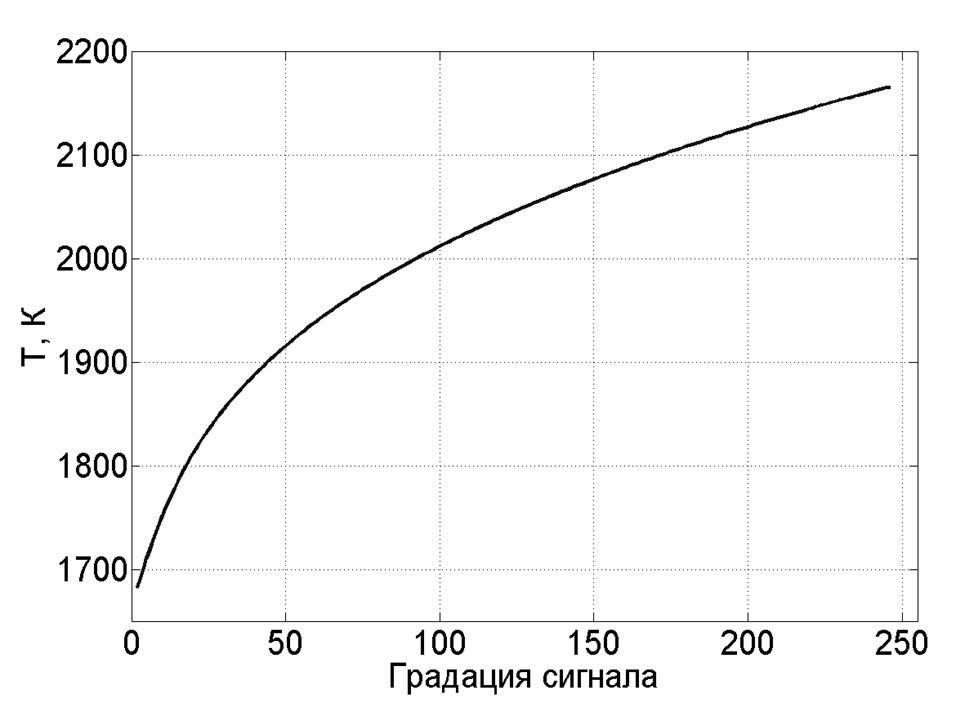

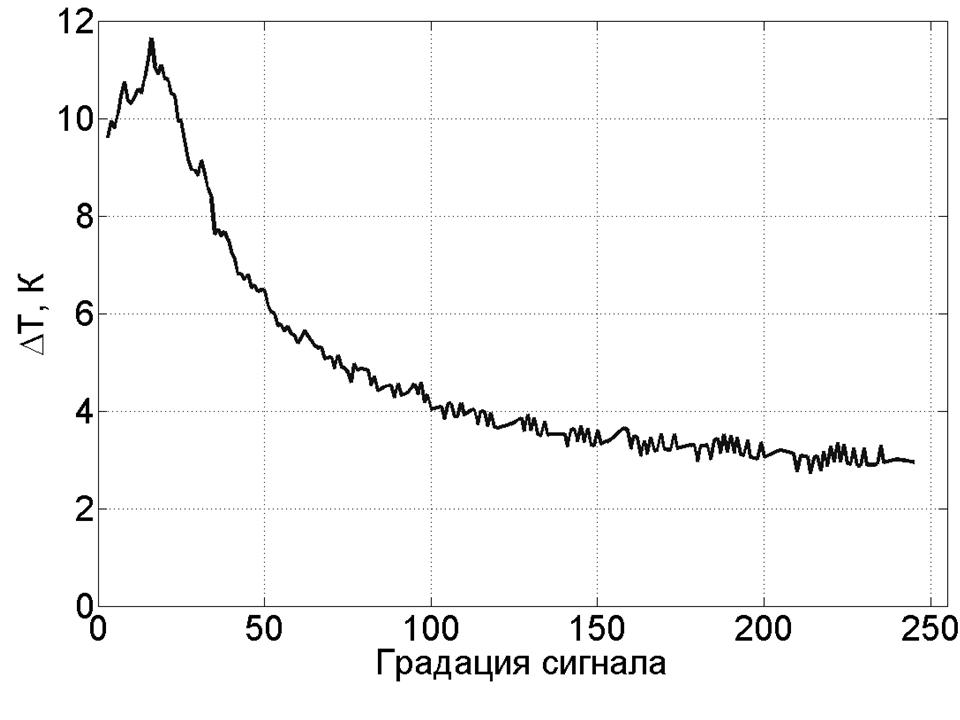

Для проведения камерой “ВидеоСпринт” тепловизионных исследований выполнена коррекция неоднородности сигнала ее сенсора и калибровка на автоматизированном стенде (рис. 3) по методике, описанной в работах [17, 18]. В результате получено пространство состояний системы контроля (рис. 4). Перед процессом регистрации фиксируется время экспозиции и на основе пространства состояний формируется температурная палитра (рис. 5) и оценка точности измерения (рис. 6).

1 – температурная лампа ТРУ-1200-2350; 2 – микроскоп МБС-10; 3 – тринокулярная насадка; 4 – световод; 5 – камера “ВидеоСпринт”; 6 – программируемый источник тока; 7 – фотодетектор контроллера синхронизации камеры “ВидеоСпринт”

Рис. 3. Автоматизированный стен для температурной калибровки системы контроля

S – относительный уровень сигнала; ε- время экспозиции; ε min- минимальное время экспозиции равное 2 мкс

Рис. 4. Пространство состояний системы оптического контроля

Рис. 5. Температурная палитра для экспозиции 2 мс

Рис. 6. Оценка точности измерения температуры для экспозиции 2 мс

Методика обработки зарегистрированных видеоданных использует закономерности СВС в режиме стационарного горения, когда градиент температуры во фронте волны синтеза достигает величин 107 - 108 К/м, а область продуктов непрерывно прирастает квазипериодическими слоями [19].

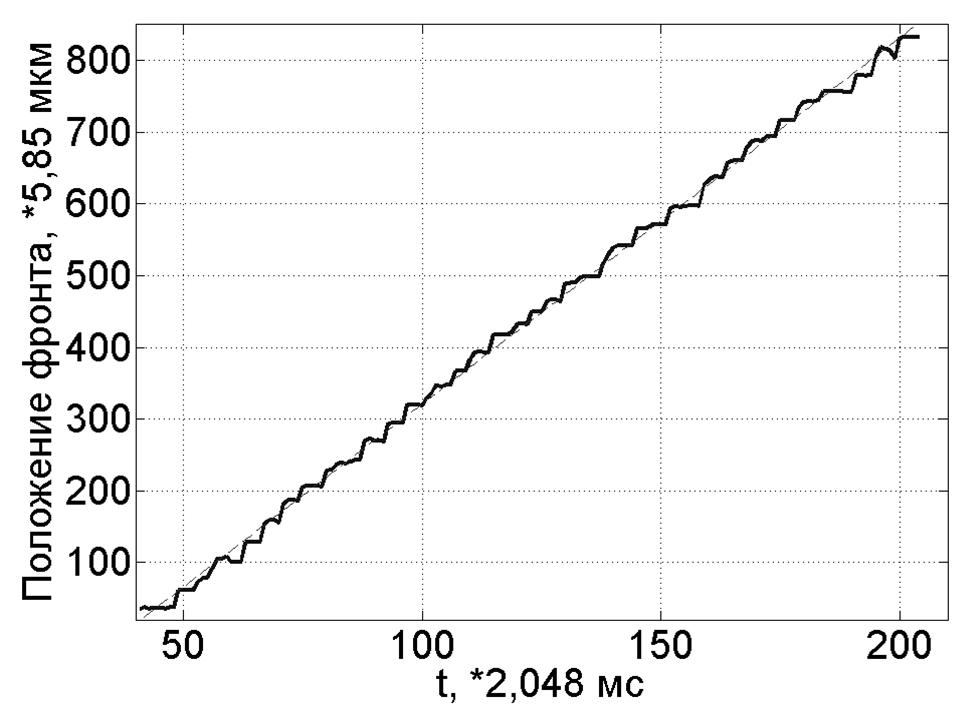

Учитывая, что интенсивность светового потока перед фронтом горения ниже порога чувствительности системы оптического контроля, скорость волны СВС можно оценить по динамике линейного размера области продуктов реакции в изображениях видеоряда (рис. 7). Рассматривая скорость волны горения как случайную величину, для стационарного режима можно оценить ее математическое ожидание коэффициентом линейной регрессии зависимости координаты фронта реакции от времени, а дисперсию - значением невязки. Причем дисперсия, в первую очередь, зависит от дискретности процесса горения, а также от пространственной неоднородности состава и параметров теплопередачи шихты.

Рис. 7. Движение фронта волны СВС

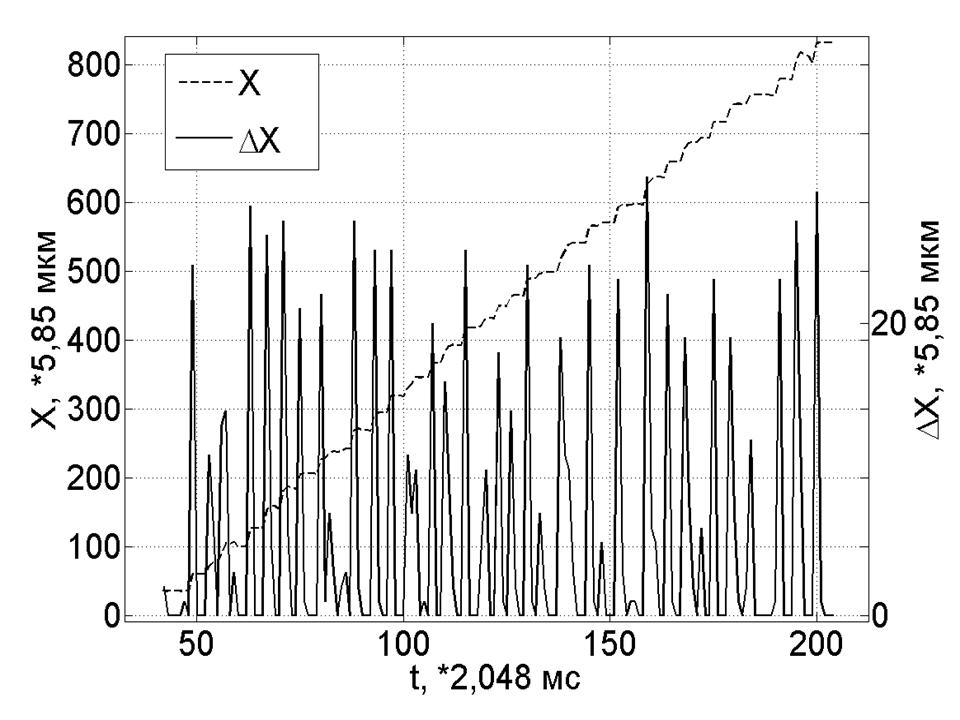

На основе первой производной динамики фронта волны СВС в методике обработки данных строится выборка толщины слоев продукта, возникающих в области визирования образца. По ней оценивается первый и второй статистический момент, которые являются макропараметрами системы СВС и зависят от состава, краевых условий и неоднородности шихты.

Рис. 8. Динамика формирования слоев продукта реакции СВС

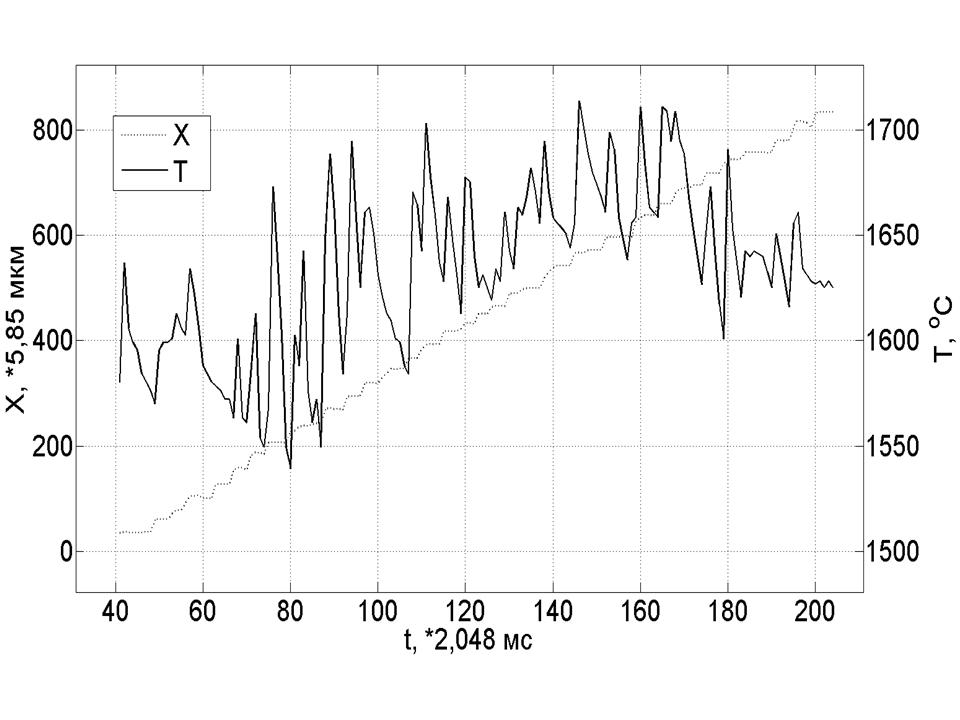

По зависимости размера слоев продукта от времени (рис. 8) в методике контроля определяется динамика максимальной температуры волны СВС (рис. 9). Изменчивость этой температуры связана с вариативностью состава и параметров теплопередачи шихты в слоях продукта, формирующихся в разные моменты времени, а также особенностями микропирометрии дискретных сред [20].

Рис. 9. Динамика максимальной температуры в волне СВС

Стационарный режим СВС должен характеризоваться константой температуры горения, которая в методике контроля оценивается средним значение максимальной температуры волны во всех слоях образующегося продукта. При этом дисперсия температуры горения указывает на гетерогенность теплофизических параметров шихты и ее стехиометрии.

Исследования зависимости макропараметров процесса СВС в системе Ni-Al проводились на экспериментальной установке, показанной на рисунке 10. Температура шихты изменялась от 25 до 200оС с шагом 25 градусов. Подогрев образца выполнялся в вертикальной печи, а контроль начальной температуры осуществлялся с помощью введенной в шихту хромель-алюмелевой термопары и индикатора Protek 506. Количество градаций плотности шихты в эксперименте равнялось шести.

1 – камера “ВидеоСпринт”; 2 – светофильтр; 3 – микроскоп МБС-10; 4 – образец шихты; 5 – вертикальная печь

Рис. 10. Экспериментальная установка

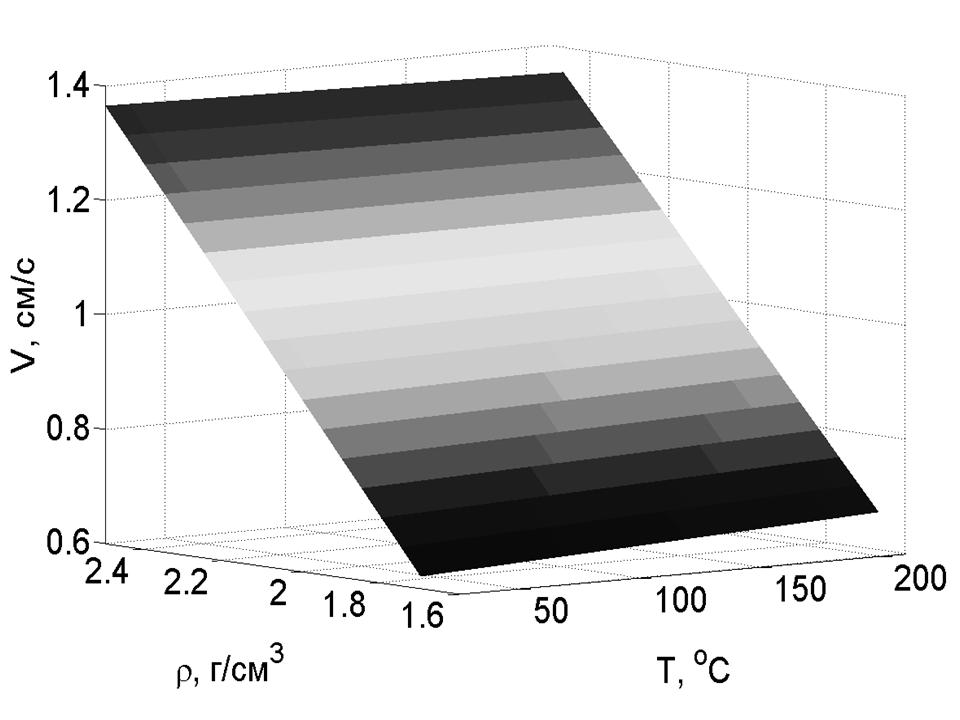

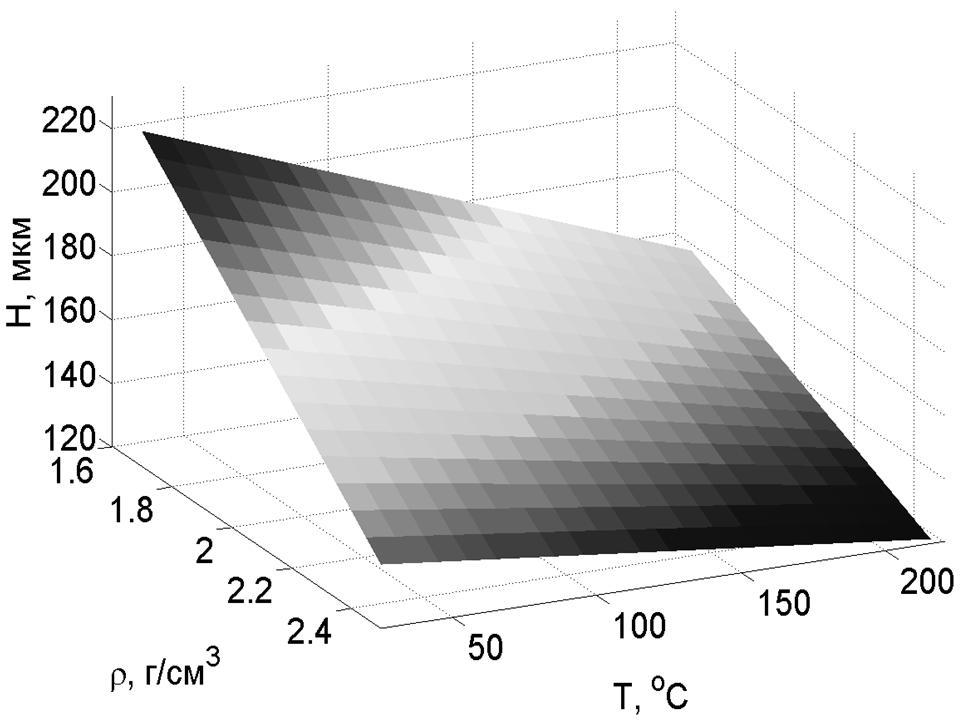

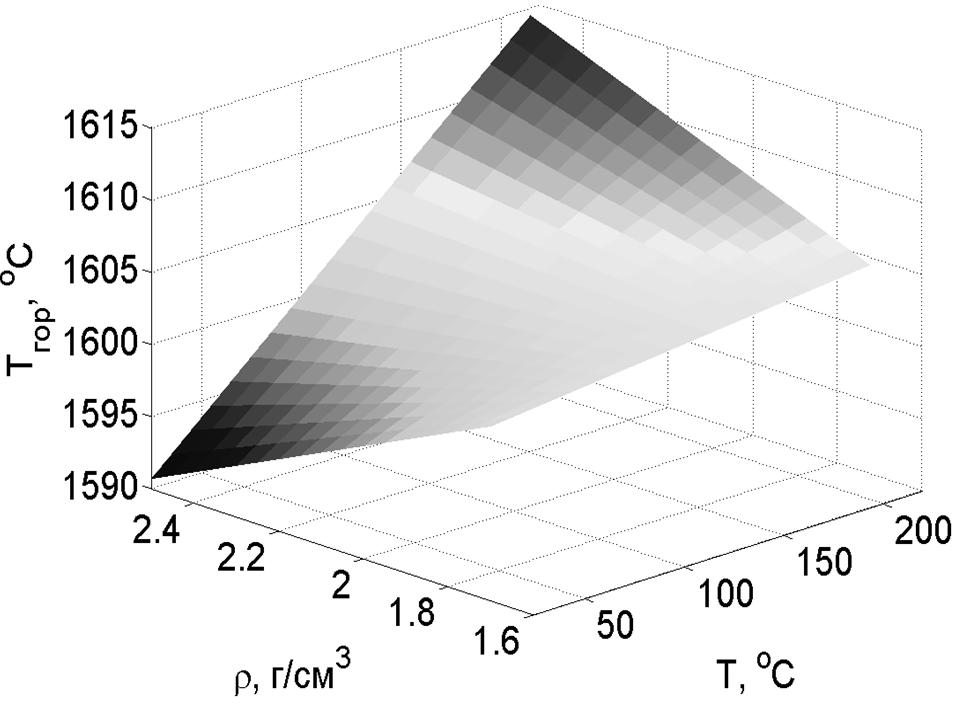

В результате проведения опытов было синтезировано 96 образцов материала (по 2 штуки для каждого набора начальных условий). Регистрация процесса СВС осуществлялась с частотой 500 кадров в секунду. Обработка тепловизионных данных велась на компьютере с процессором Intel Core I7-3930K и объемом ОЗУ 64 GB. При размере одного видеофайла около 2 GB время определения макропараметров процесса СВС: скорости фронта реакции, толщины синтезируемого слоя и температуры горения, – не превышало 20 секунд, а объем выборок был не ниже 1000 отсчетов. Аппроксимация зависимостей макропараметров процесса СВС в системе Ni-Al приведена на рисунках 11 – 13.

Рис. 11. Зависимость скорости фронта реакции СВС в системе Ni-Al

Рис. 12. Зависимость толщины слоя NiAl в процессе СВС

Рис. 13. Зависимость температуры горения в процессе СВС системы Ni-Al

Выводы:

- Разработана система оптического контроля параметров процесса СВС материалов, в которой концепция виртуальных приборов позволила интегрировать установку высокоскоростной пирометрии и автоматизированный анализ тепловизионных данных.

- Статистические оценки тепловых и структурных параметров процесса СВС построены на выборках большого объема, что способствует их устойчивости. Кроме того, этот подход позволяет выявить неоднородность шихты, которая влияет на качество изделия, создаваемого методом СВС.

- Полученные в работе зависимости макропараметров процесса СВС устанавливают связь между состоянием шихты и характеристиками ее горения.

- Дальнейшие материаловедческие исследования опытных образцов позволят продолжить эту связь до конечного продукта и построить систему экспресс-оценки качества горящих дисперсных смесей [21-23] и материала, получаемого методом СВС [24].

Работа выполнена при финансовой поддержке Минобрнауки РФ (задание № 2014/505 на выполнение государственных работ в сфере научной деятельности в рамках базовой части) и при поддержке внутреннего гранта Югорского государственного университета.

Библиографический список

- Мержанов А.Г. Твердопламенное горение. – Черноголовка: ИСМАН. 2000. 224 с.

- Development prospects of SHS technologies in Altai state technical university/ V.V. Evstigneev, P.J. Guljaev, I.V. Miljukova, at al // International Journal of Self-Propagating High-Temperature Synthesis. 2006. Т. 15. № 1. С. 99-104..

- Mukasyan A.S., Rogachev A.S. Discrete reaction waves: gasless combustions of solid mixtures // Progress in Energy and Combustion Science. 2008. Т. 34. № 3. С. 377-416.

- Gulyaev P.Yu., Gulyaev I.P., Milyukova I.V., Cui H.Z. In-situ selfpropagating-hightemperature-synthesis controlled by plasma // Вестник Югорского государственного университета. 2012. № 2 (25). С. 28-33.

- Гуляев П.Ю., Милюкова И.В. Кластерный анализ и оптимизация параметров механоактивации в процессах СВ-синтеза // Информационные системы и технологии. 2009. № 3. С. 93-99.

- Гуляев П.Ю., Долматов А.В. Автоматизация контроля теплофизических параметров в технологиях детонационного напыления // Системы управления и информационные технологии. 2009. Т. 35. № 1.2. С. 230-233.

- Гуляев И.П., Гуляев П.Ю., Иордан В.И. Разрешающая способность виртуальных приборов контроля температуры частиц в плазменных потоках по суммарному спектру // Ползуновский альманах. 2008. № 2. С. 13-14.

- Гуляев П.Ю., Калачёв А.В. Пирометрия процесса СВС на основе МДП-фотодиодных матриц в режиме накопления заряда // Ползуновский вестник. 2005. № 4-1. С. 171-174.

- Garkol’ D.A., Gulyaev P.Y., Evstigneev V.V., Mukhachev A.B. A new high-speed brightness pyrometry method to investigate self-propagating high-temperature synthesis // Combustion, Explosion, and Shock Waves. Volume 30, Issue 1 , pp 72-76.

- Гуляев П.Ю., Гуляев Ю.П., Долматов А.В. Байесовское восстановление цвета цифровых изображений // Вестник Сибирской государственной геодезической академии. 1997. № 2. С. 114-115.

- Бороненко М.П., Гуляев П.Ю., Гуляев И.П., Демьянов А.И., Долматов А.В., Иордан В.И., Коржик В.Н., Кривцун И.В., Харламов М.Ю. Методы контроля температуры и скорости частиц конденсированной фазы в процессе плазменно-дугового напыления // Фундаментальные исследования. 2013. № 10-6. С. 1194-1199.

- Оценка скорости и температуры дисперсной фазы в струях плазменно-дугового напыления / М.П. Бороненко, И.П. Гуляев, П.Ю. Гуляев, А.И. Демьянов, А.В. Долматов, В.И. Иордан, В.Н. Коржик, И.В. Кривцун, М.Ю. Харламов // Фундаментальные исследования. 2014. № 11-10. С. 2135 - 2140.

- Долматов А. В., Гуляев И.П., Имамов Р.Р. Спектральный пирометр для контроля температуры в процессах термосинтеза // Вестник Югорского государственного университета. 2014. № 2 (33). С. 32-42.

- Ермаков К. А., Долматов А. В., Гуляев И.П. Система оптического контроля скорости и температуры частиц в технологиях газотермического напыления //Вестник Югорского государственного университета. 2014. № 2 (33). С. 56-68.

- Бороненко М.П., Гуляев П.Ю. Телевизионная измерительная система наносекундного разрешения // Доклады Томского государственного университета систем управления и радиоэлектроники. 2014. № 1 (31). С. 60-64.

- Бороненко М.П., Гуляев И.П., Гуляев П.Ю., Серегин А.Е. Измерение скорости и температуры частиц в потоке низкотемпературной плазмы // Известия высших учебных заведений. Физика. 2014. Т. 57. № 3-2. С. 70-73.

- Долматов А.В., Ермаков К.А., Лавриков В.В., Маковеев А.О. Комплекс автоматизированной калибровки тепловизионной системы на базе MATLAB // Вестник Югорского государственного университета. 2012. № 2 (25). С. 59-63.

- Долматов А.В., Маковеев А.О., Ермаков К.А., Лавриков В.В. Виртуальная тепловизионная система с микросекундным периодом регистрации // Ползуновский альманах. 2012. № 2. С. 31-36.

- Гуляев П.Ю., Долматов А.В., Милюкова И.В., Трифонов А.Л., Ширяев С.А. Моделирование фрактальных структур упаковок порошковых СВС-материалов // Ползуновский альманах. 2007. № 3. С. 39-41.

- Gulyaev I.P., Ermakov K.A., Gulyaev P.Yu. New High-Speed Combination of Spectroscopic And Brightness Pyrometry For Studying Particles Temperature Distribution In Plasma Jets // European researcher. 2014. № 3-2 (71). С. 564-570.

- Экспериментальное исследование характеристик топливных струй дизельных форсунок/А.Е. Свистула, Д.Д. Матиевский, П.Ю. Гуляев, А.В. Еськов // Двигателестроение. 1999. № 1. С. 29-31.

- Бороненко М.П., Гуляев И.П., Серегин А.Е. Модель движения и нагрева частиц в плазменной струе//Вестник Югорского государственного университета. -2012. -№ 2. -С. 7-15.

- Гуляев И.П., Ермаков К.А., Долматов А.В., Гуляев П.Ю. Оценка точности измерения температур спектральным пирометром по результатам виртуального эксперимента //Ползуновский альманах. — 2014. — № 1. — С. 20-25.

- Гуляев П.Ю., Котванова М.К., Павлова С.С., Соболь Э.Н., Омельченко А.И. Фототермические эффекты лазерного нагрева наночастиц оксидов железа и оксидных бронз в хрящевых тканях // Российские нанотехнологии. 2012. Т. 7. № 3-4. С. 62-65.