Молотые металлургические шлаки в комбинации с глинами оптимального минералогического состава в присутствии щелочного активизатора способны формировать твердеющую структуру, являющейся основой получения глиношлаковых композитов [1…4].

Чрезвычайно важная роль в формировании прочности, усадки и трещиностойкости отводится полиструктурности композиций. Влияние полиструктуры на кинетику процесса твердения с качественной оценкой формирования прочности необходимо рассматривать, исходя из масштабных уровней размеров частиц компонентов, кластерообразования и структурной топологии взаимного расположения частиц [5].

Топология размещения компонентов в структуре смешанного вяжущего при равном массовом содержании глины и шлака близкой дисперсности сравнительно проста. В идеальном случае частицы шлака и глины размещаются практически в шахматном порядке.

Более сложные варианты размещения частиц возникают при разной дисперсности, то есть при различной счетной концентрации их, обусловленной более тонким помолом менее активного компонента вяжущего (глины) или более высокой его массовой дозировкой по сравнению со шлаком.

Рассмотрим топологию смешанного вяжущего при условии расположения более грубых шлаковых частиц в простейшей кубической укладке или близкой к ней.

В качестве компонентов вяжущего использовались глина Иссинского месторождения Пензенской области и молотый металлургический шлак (Липецкий), обладающих оптимальными свойствами и составом [6...10].

При соотношении шлак:глина=60:40 и удельной поверхности шлака: 320 м2/кг, 580 м2/кг, а глины – 320 м2/кг, 596 м2/кг или 840 м2/кг, средний размер частиц, принимая их шарообразными, соответственно будет равен: для шлака – 6,46×10-6м, 3,57×10-6м, для глины – 7,41×10-6м, 3,97×10-6м и 2,82×10-6м.

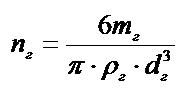

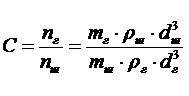

Соотношение С – количества глинистых частиц к шлаковым можно рассчитать, если известны счетные количества частиц каждого компонента. Они могут быть рассчитаны по формулам:

где nш, nг – количество частиц шлака и глины;

mш, mг – массы шлака и глины в смешанном вяжущем в долях единицы;

ρш, ρг – плотность шлака и глины;

Тогда, соотношение между количеством глинистых и шлаковых частиц примет вид:

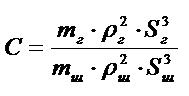

или через удельную поверхность

где Sг, Sш - удельные поверхности глины и шлака:

Подставляя полученные значения m и S в последнюю формулу с учетом соотношения компонентов вяжущего Г:Ш=0,4:0,6, получим:

- · для Sш=320 м2/кг и Sг=840 м2/кг с С=0,048, то есть на одну частицу шлака приходится 20,83 частиц глины;

- · для Sш=320 м2/кг и Sг=320 м2/кг с С=0,88, то есть на одну частицу шлака приходится 1,14 частиц глины;

- · для Sш=320 м2/кг и Sг=596 м2/кг с С=0,136, то есть на одну частицу шлака приходится 7,35 частиц глины;

- · для Sш=580 м2/кг и Sг=320 м2/кг с С=5,22, то есть на одну частицу глины приходится 5,22 частиц шлака;

- · для Sш=580 м2/кг и Sг=840 м2/кг с С=0,25, то есть на одну частицу шлака приходится 3,57 частиц глины;

- · для Sш=580 м2/кг и Sг=596 м2/кг с С=0,8, то есть на одну частицу шлака приходится 1,25 частиц глины;

В первом случае вокруг каждой частицы шлака располагается сфера из более мелких частиц глины. Таким образом, между частицами шлака имеется тонкая прослойка глинистых частиц.

Во втором случае (как и в шестом) на одну частицу шлака приходится приблизительно 1 частица глины. Каракас материала будет состоять из соприкасающихся частиц шлака и глины, частицы компонентов вяжущего будут практически располагаться в шахматном порядке. Причем, если в первом случае возможность соприкосновения частиц шлака между собой практически исключается, то здесь за счет недостатка частиц глины создание каркаса с взаимно упорядоченным расположением частиц невозможно. Стоит также заметить, что частицами назвать глину можно лишь условно, так как в данном случае частицы на самом деле являются прочными агрегатами: до заданной крупности глина размалывалась в сухом виде и ее удельная наружняя поверхность значительно ниже, чем истинная удельная поверхность глин, достигающая 40-80 м2/г.

Особый интерес для гидратационной прочности и прочности в сухом состоянии представляют третий случай, где глина имеет максимальную, более высокую поверхность, нежели шлак (табл. 1).

Прочность на сжатие, как в начальные, так и в нормативные сроки твердения, как следует из полученных результатов, повышается с увеличением дисперсности самостоятельно твердеющего компонента вяжущего – шлака.

Вместе с тем при превышении удельной поверхности глины над поверхностью шлакопрочностные характеристики повышаются, что, вероятно объясняется наилучшими условиями для связывания тонких частиц глины шлаковыми гидросиликатными и гидроалюминатными кальциевыми новообразованиями или продуктами взаимодействия глины и шлака в щелочной среде NaOH.

Таблица 1. Физико-механические свойства глиношлаковых композитов с различной степенью дисперсности компонентов вяжущего

| №пп | Плотность в высушенном состоянии, г/см 3 |

Пористость, % | Влажность смеси, % | Вид формования |

Sуд, м2/кг Шлак/глина |

Прочность на сжатие во влажном состоянии через, сут. | Rсж в высушенном состоянии, МПа | Термостойкость, цикл | Потеря прочности после прокаливания, % | Коэф. размягчения Кразм | |||

| 3 | 7 | 28 | |||||||||||

| 1 |

1,95 |

29,17 |

12 |

Прессование Р=20 МПа |

1:1 |

320/320 |

10,40 |

14,00 |

20,00 |

36,66 |

6 |

-43,26 |

0,54 |

|

2 |

2,00 |

27,32 |

1:1,86 |

320/596 |

16,70 |

21,11 |

31,11 |

52,75 |

9 |

-12,34 |

0,58 |

||

|

3 |

2,02 |

26,51 |

1:2,6 |

320/840 |

26,70 |

29,11 |

49,33 |

57,78 |

6 |

-23,84 |

0,85 |

||

|

4 |

2,01 |

29,91 |

1:0,53 |

580/320 |

18,20 |

22,10 |

27,22 |

45,83 |

7 |

-57,23 |

0,59 |

||

|

5 |

2,03 |

26,22 |

1:1 |

580/596 |

22,40 |

26,67 |

41,44 |

55,55 |

7 |

-53,20 |

0,74 |

||

|

6 |

2,1 |

23,63 |

1:1,4 |

580/840 |

26,90 |

35,78 |

51,77 |

63,89 |

8 |

-53,04 |

0,81 |

||

|

7 |

1,75 |

36,36 |

34 |

Виброуплотнение |

1:1 |

320/320 |

3,55 |

6,67 |

12,44 |

19,44 |

7 |

-62,96 |

0,63 |

|

8 |

1,77 |

35,63 |

1:1,86 |

320/596 |

3,66 |

5,22 |

12,44 |

22,11 |

6 |

-45,73 |

0,56 |

||

|

9 |

1,83 |

33,45 |

1:2,6 |

320/840 |

4,83 |

10,20 |

17,22 |

21,89 |

7 |

-47,51 |

0,78 |

||

|

10 |

1,81 |

34,18 |

1:0,53 |

580/320 |

7,77 |

8,70 |

12,44 |

28,22 |

7 |

-68,11 |

0,47 |

||

|

11 |

1,82 |

33,82 |

1:1,1 |

580/596 |

8,67 |

10,10 |

13,33 |

32,44 |

6 |

-81,5 |

0,38 |

||

|

12 |

1,88 |

31,63 |

1:1,4 |

580/840 |

11,33 |

12,70 |

18,77 |

32,77 |

6 |

-78,0 |

0,57 |

||

Из двух прессованных составов – третьего и шестого, близких по показателям прочности через 3, 28 суток нормального твердения и прочности в сухом состоянии предпочтение следует отдать третьему составу. Для него дисперсность шлака, равная 320 м2/кг, существенно снижает энергозатраты на помол по сравнению со шлаком с Sуд=580 м2/кг. Кроме того, потеря прочности после прокаливания также ниже, чем у шестого состава и мало зависит от дисперсности компонентов в исследуемом интервале. Если принимать во внимание термостойкость ненаполненной матрицы, то она для всех составов не превышает 6-8 циклов и повышение ее связано с оптимизацией наполнения матрицы жаростойким материалом и созданием трещиностойкой структуры композиционного материала по Комохову П.Г. [11].

Таким образом, изучение топологических характеристик формирования структуры жаростойкого глиношлакового вяжущего позволяет подобрать оптимальный состав ГШВ с точки зрения улучшения прочностных и эксплуатационных характеристик материала. Максимальная эффективность может быть достигнута при использовании шлака с Sуд=320-350 м2/кг и глины с Sуд=600-800 м2/кг при соотношении Sшл/Sгл=1,8-2,5.

Библиографический список

- Тарасов, Р.В. Эффективный жаростойкий материал на основе модифицированного глиношлакового вяжущего [Текст] / Р.В. Тарасов: канд. диссертация. – ПГАСА, 2002.-150 с.

- Калашников, В.И. Новый жаростойкий материал для футеровки промышленных печей [Текст] / В.И. Калашников, В.Л. Хвастунов, Р.В. Тарасов, Д.В. Калашников // Строительные материалы. – 2003. – №11. – С.40-42.

- Глиношлаковые строительные материалы /В.И. Калашников, В.Ю. Нестеров, В.Л. Хвастунов и др.; Под общ. ред. д-ра техн. наук, проф. В.И. Калашникова. – Пенза: ПГАСА, 2000. – 207 с.: ил.

- Батынова, А.А. Технология производства материалов на основе активированного шлака и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43378 (дата обращения: 06.01.2015).

- Соломатов В.И. Строительное материаловедение на рубеже веков: ретроспектива двадцатого века, прогноз приоритетных направлений//Современные проблемы строительного материаловедения: Матер. Пятых Академических чтений РААСН. – С.5-12.

- Слепова, И.Э. Оценка возможности использования глин месторождений Пензенской области для производства керамической продукции [Текст] / И.Э. Слепова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.- № 8 [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37211 (дата обращения: 20.08.2014).

- Блохина, Т.П. Оценка воздушных и огневых усадочных деформаций глин месторождений Пензенской области [Текст] / Т.П. Блохина, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2014.-№ 8 [Электронный ресурс].- URL: http://web.snauka.ru/issues/2014/08/37254 (дата обращения: 25.08.2014).

- Батынова, А.А. Анализ термических свойств металлургических шлаков [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43380 (дата обращения: 06.01.2015)

- Батынова, А.А. Анализ огнеупорных свойств композитов на основе металлургических шлаков и глин [Текст] / А.А. Батынова, Р.В. Тарасов, Л.В. Макарова // Современные научные исследования и инновации.- 2015.- № 1 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/01/43495 (дата обращения: 08.01.2015).

- Комохов П.Г., Попов В.П. Энергетические и кинетические аспекты механики разрушений бетона. Самара, 1999. – 109 с.