Рынок межкомнатных дверей

Большинство (около 75% в2013 г) фирм занимается только продажей дверей, и только 25% предлагают покупателям продукцию собственного производства. Большую часть доходов компании-производители межкомнатных дверей получают от крупных объектов. В этом случае заказчиками выступают строительные компании и государственные структуры. Корпоративные заказчики обеспечивают до 60% объемов продаж межкомнатных дверей, при этом они предпочитают наиболее дешевые изделия. По результатам опроса покупателей, представителей ремонтных компаний и продавцов, средним сроком эксплуатации двери потребители считают период более 10 лет [1]. Выбор дверей потребителем зависит от многих параметров: внешнего вида, личных предпочтений, стоимости, качества материалов, удобства эксплуатации, а при выборе дверей на заказа, также и от размера сроков производства.

Российский рынок межкомнатных дверей – это рынок неопределенного спроса, а также нестабильный рынок поставщиков материалов и полуфабрикатов. Вследствие чего большинство производственных предприятий, производящих межкомнатное двери на заказ испытывают некоторые проблемы выполнения заказов в срок.

Проблемы производства

Как правило, на производственных предприятиях существует проблема отсутствия единого планирования материальных и временных ресурсов в ходе выполнения цикла заказов клиентов. Управление ресурсами предприятия играет большую роль в управлении предприятием в целом.

Для организации прибыльной работы предприятия необходимо создание оптимальной структуры движения материальных ресурсов предприятия.

От организации снабжения, своевременности поступления материальных ресурсов в производство в необходимом ассортименте, количестве и должного качества в значительной мере зависят равномерный и ритмичный выпуск готовой продукции, ее качество и эффективность деятельности коллектива предприятия [2].

Эффективность функционирования производственного предприятия достигается в основном за счет:

- резкого снижения себестоимости товара за счет внутрипроизводственных запасов;

- повышения надежности и качества поставок;

- скорости производственного потока;

- наличия ресурсов ограниченной мощности в производственном потоке и т.д.

Особенность эффективного функционирования производственного предприятия заключается в системном рассмотрении работы производственного подразделения предприятия на всех этапах производственного процесса с позиций единой цепи. Сокращение затрат на ресурсы и минимизация временных затрат достигается за счет оптимизации сквозного управления материальными и временными ресурсами [3].

Планирование производства

Планирование материальных и временных ресурсов тесно взаимосвязано между собой. Например, увеличение количества материалов на складе положительно сказывается на сроках производства, однако отражается на стоимости продукции – увеличивается себестоимость, и как следствие уменьшается лояльность клиентов; уменьшение количества материалов на складе может отрицательно сказываться на сроках производства – возможны задержки в поставках материалов и как следствие увеличение сроков производства, и уменьшение лояльности клиентов. Необходимо организовать планирование материальных и временных ресурсов таким образом, чтобы избежать увеличения, как себестоимости, так и сроков производства.

Расширение задач управления материальными и временными ресурсами достигается в процессах стратегического и оперативного планирования, контроля и регулирования некоторого набора параметров, связанных с запасами и сроками производства.

Методы совершенствования производства

Для решения этих задач все большую популярность приобретает внедрение на предприятиях современных методологий управления:

- бережливое производство (Lean);

- теория ограничений (ТОС);

- шесть сигм (6σ).

Бережливое производство (Lean) – концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Lean предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Основывается на принципе «точно вовремя, который требует, чтобы необходимые для сборки детали поступали на производственную линию строго в тот момент, когда это нужно, и строго в необходимом количестве с целью сокращения складских запасов [4].

Теория ограничений (ТОС) – методология менеджмента в основе которой лежит нахождение и управление ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. Основной особенностью методологии является то, что делая усилия над управлением очень малым количеством аспектов системы, достигается эффект, намного превышающий результат одновременного воздействия на все или большинство проблемных областей системы сразу [5].

Одним из методов ТОС, широко применяемым в сфере производства, является метод «барабан — буфер — канат», задающий следующие принципы:

- «барабан» — производство должно работать по некоторому ритму;

- «буфер» — перед ограничением должен находиться некоторый буфер запасов материалов, защищающий ограничение от простоев;

- «канат» — материалы должны подаваться в производство только тогда, когда запасы перед ограничением достигли некоторого минимума, не раньше, чтобы не перегрузить производство [6].

Традиционно для той же цели, что и время в ТОС, используются запасы – с их помощью предотвращается остановка производства. Запасы сырья защищают предприятие от дефицита материалов, запасы незавершенного производства – рабочие участки от простоев, а запасы готовой продукции – требуемые сроки отгрузки от нехватки продукции [7].

Шесть сигм (6σ) – концепция управления производством. Суть концепции сводится к необходимости улучшения качества выходов каждого из процессов, минимизации дефектов и статистических отклонений в операционной деятельности. Концепция использует методы управления качеством, в том числе, статистические методы, требует использования измеримых целей и результатов, а также предполагает создание специальных рабочих групп на предприятии, осуществляющих проекты по устранению проблем и совершенствованию процессов [8].

Был проведен анализ концепций, с выделением особенностей каждой из концепций (таблица 1).

Таблица 1 – Особенности рассмотренных концепций

|

Особенности |

Lean |

ТОС |

6σ |

|

Акцент |

Сокращение потерь |

Управление ограничениями |

Сокращение дефектов |

|

Ключевая посылка |

Все что не добавляет ценности – потери |

Время, потерянное в узком месте – это потеря всей системы |

Необходимо постоянно стремиться к установлению устойчивого и предсказуемого протекания процессов |

В условиях неопределенного российского рынка и проблемы ненадежных поставок материалов от поставщиков, существующей на российском рынке, использование бережливого производства не является оптимальным решением, так как в условиях существующего рынка невозможно гарантировать поставку материалов точно в срок. Применение концепции 6 сигм также не эффективно в условиях российского рынка, в силу достаточно низкой квалификации рабочей силы и длительных сроков получения эффектов от внедрения любых методов управления производством на основе статистики.

ТОС – решение задачи планирования в условиях неопределенности

При управлении материальными и временными ресурсами в условиях неопределенного рынка применима теория ограничений. Применение теории ограничений на производственных российских предприятиях позволит решить такие проблемы, как отсутствие единого планирования ресурсами, длительных сроков производства, чувствительность клиента к невыполнению заказа в срок.

Исходя из концепции теории ограничений, необходимо решить поставленные задачи, определяя «буфер» для каждого ресурса ограниченной мощности, с целью предотвращения сбоев в производстве.

Буфер – это страховка. Он защищает критически важный ресурс – тот, от которого зависит генерируемый доход всей системы, – от недогрузки (потери полезного времени). По состоянию буфера можно определить, стабильна ли производственная система в целом.

Непосредственное назначение буфера – компенсировать небольшие отклонения от нашего плана.

Основная задача управления буфером – выявить основные факторы, угрожающие нашему плану, – отклонения, слишком серьезные для того, чтобы буфер мог с ними справиться, – и вовремя предупредить нас, чтобы мы успели принять меры и избежать катастрофы.

Нужно уметь вовремя предугадать потенциальное исчерпание буфера и принять корректирующие меры, прежде чем система потеряет стабильность [7].

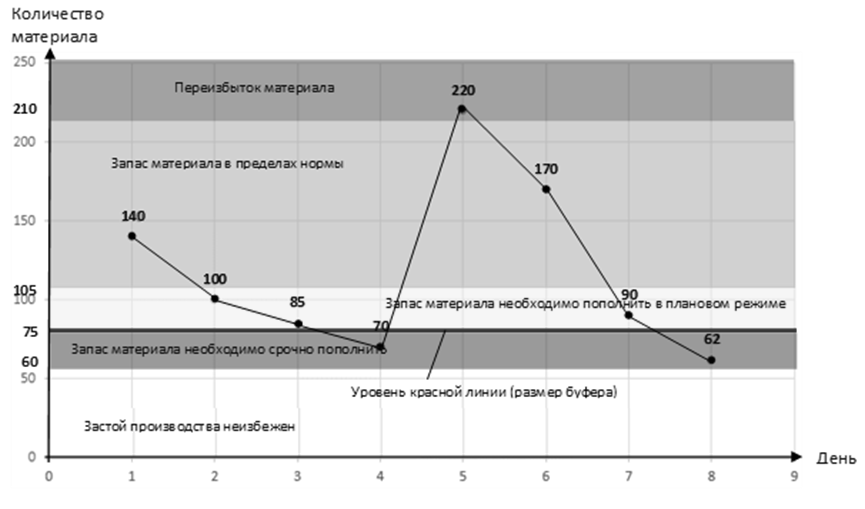

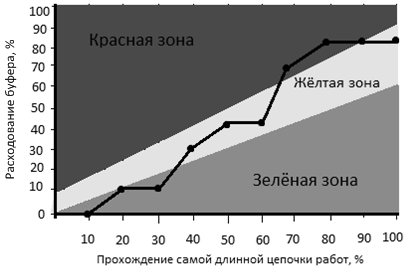

Буфер условно делится на три части:

- зеленая зона – действий не требуется;

- желтая зона – оцените проблему и спланируйте действия;

- красная зона – действуйте.

Идея в том, что пересечение границы между желтой и красной зонами должно служить сигналом к действию, то есть к пополнению буфера, величина которого стала недостаточной [9].

Для каждого критически важного ресурса необходимо установить красную линию – аварийный уровень: переход ниже этой отметки, оповещает о серьезном риске исчерпать запасы сырья до того, как они будут пополнены [7].

Структура задач управления ресурсами предприятия

Структура задач управления ресурсами (материальными и временными) производственного предприятия на основе теории ограничений:

- управление временными ресурсами:

- учет сроков выполнения заказов;

- контроль состояния буфера времени;

- управление материальными ресурсами:

- учет запасов материалов и полуфабрикатов;

- контроль состояния буферных материалов.

Чтобы определить, где проходит красная линия временного, нужно оценить средний темп потребления сырья (в день или в неделю) и умножить его на число дней (или недель), за которые наш самый быстрый поставщик реально может доставить нам сырье в количестве, значительно превышающем его расход за время ожидания доставки [7].

При определении уровня красной линии временного буфера, необходимо тщательное изучение производственного цикла, а также определение допустимого процента выполнения заказа на каждом из контрольных этапов производства. В общем случае распределение зон временного буфера представлено на рисунке 1.

Рисунок 1 – Распределение зон временного буфера (по материалам [9])

При автоматизации управления материальными и временными ресурсами необходимо автоматизировать формирование ряда результативной документации.

Отчеты пользователя системы автоматизации

Основными результатными (выходными, отчетными) документами при управлении материальными и временными ресурсами являются:

- отчет по денежным остаткам и затратам предприятия;

- отчет по состояниям буферных материалов;

- недельно-суточный график производства с учетом буфера времени.

Если в отчете по денежным остаткам материалов и затратам предприятия объем выпуска продукции за неделю не меняется, но расход увеличивается, то это является показателем для аналитика провести более углубленный анализ ситуации, чтобы обеспечить контроль расходов предприятия.

При автоматизации контроля состояний критических важных ресурсов основной целью является недопущение «застоя» производства, т.е. необходимо контролировать динамику расходования буфера материалов для того чтобы оперативно принимать решения по выдаче производственных заданий на пополнение тех материалов и полуфабрикатов, которые отнесены к «буферу». С этой целью система выдает оповещение о состоянии буфера, в виде окраски зоны буфера в один из трех цветов: зеленый, желтый, красный.

Для того чтобы избежать избыточного количества материалов, находящихся в буфере, система также выдает оповещение о том, что материал находится в избытке, с помощью дополнительного цвета – фиолетового.

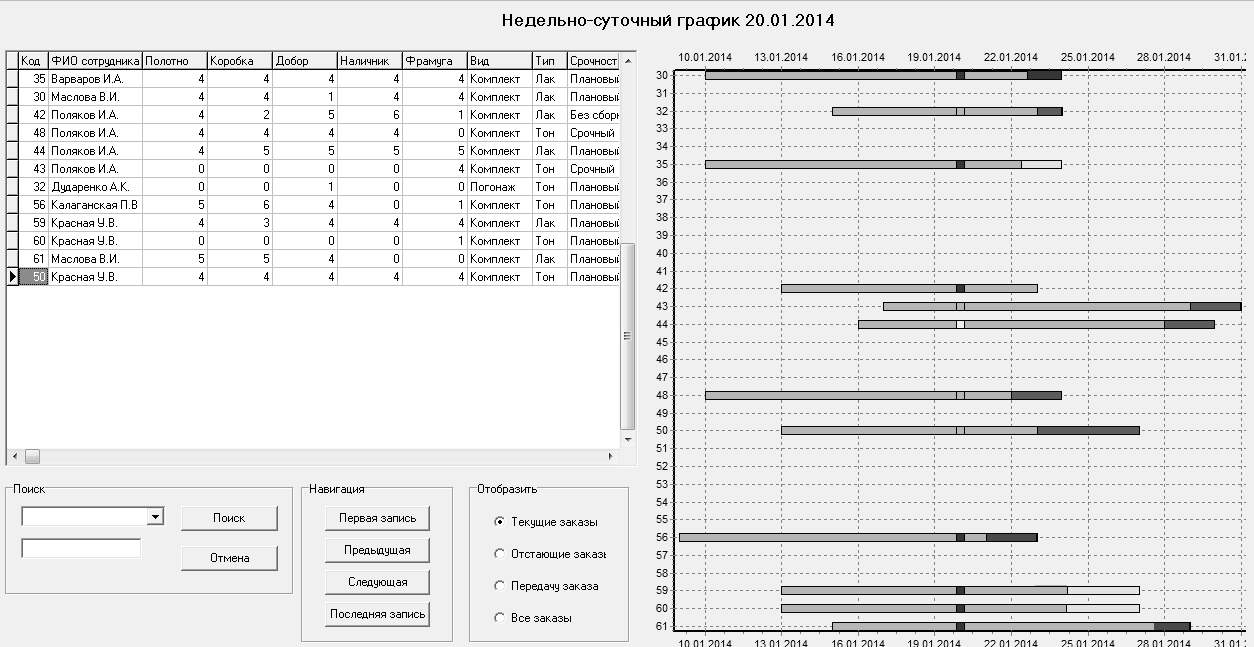

На рисунке 2 приведен пример расходования материала за 8 дней, при размере буфера равном 60 ед. В первый день запас материала был равен 140 ед., что означает, что запас материала в пределах нормы. Во второй день был израсходован материал, и остаток составил 100 ед., а состояние буфера сигнализирует о том, что материал необходимо пополнить в плановом режиме.

При приближении запаса материала к уровню красной линии возрастает вероятность задержки сроков производства. Переизбыток материалов влечет за собой повышение затрат, которое отражается на себестоимости товара.

Рисунок 2 – График состояний буфера

На основании информации о состоянии буфера ответственные за контроль буферных запасов принимают соответствующие решения, т.е. необходимость пополнения буфера определенным количеством материалов к следующему дню.

Пример недельно-суточного графика производства с учетом буфера времени приведен на рисунке 3.

Недельно-суточный график представляет собой табличную часть, содержащую информацию о заказе, плановых и фактических сроках производства заказа, а также графическую часть, представленную в виде диаграммы Ганта, отражающую сроки производства заказа и размер буфера в разрезе недельно-суточного планирования. Состояние буфера времени для каждого заказа выделяется соответствующим цветом на ленте диаграммы.

Рисунок 3 – Недельно-суточный график

На примере заказа с кодом 35 (на рисунке 3), Недельно-суточный график отображает срок производства заказа с 10.01.14 по 23.01.14, размер буфера на 20.01.2014 составляет 2 дня – буфер находится в желтой зоне. На основе информации о состоянии буфера менеджер принимает решения о необходимости воздействии на «продвижение» заказа.

Приведенные выше отчеты встраиваются путем дополнительного программирования в автоматизированную систему предприятия.

Выбор корпоративной информационной системы (КИС) для автоматизации

Большинство малых и средних производственных предприятий на российском рынке применяют системы 1С для ведения всех видов учетной и отчетной документации. Также данная система используется и для учета материалов, остатков и заказов.

Системы 1С являются доступными информационными системами, с финансовой точки зрения, а также с точки зрения поддержки системы, так как на рынке труда имеется большое количество специалистов в области поддержки систем 1С.

На данный момент в 1С наглядной реализации теории ограничений нет, но с помощью доработки стандартной конфигурации, ее возможно реализовать.

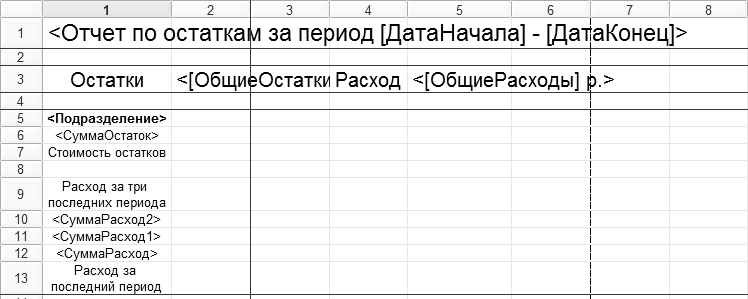

Для учета денежных остатков материалов и затрат предприятия необходимо разработать форму документа для ввода остатков и расходов материалов за день по каждому подразделению.

А также добавить отчет для вывода интересующей информации. Макет отчета по денежным остаткам и затратам предприятия представлен на рисунке 4. Отчет должен включать в себя данные по остаткам и расходу материалов в стоимостном выражении на предприятии в целом за неделю выпуска продукции, а также стоимость остатков по каждому подразделению и стоимость расходов за три последние недели.

Рисунок 4 – Макет отчета по денежным остаткам и затратам предприятия

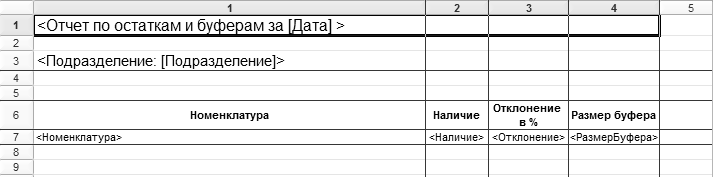

Для контроля буферных остатков также необходим документ для ввода остатков. Также необходимо в справочнике номенклатур добавить необязательное поле – размер буфера. После чего необходимо разработать отчет, отображающий состояния буферных материалов. Макет отчета по буферным остаткам материалов приведен на рисунке 3.

Рисунок 5 – Макет отчета по буферным материалам

В столбце «наличие» приводятся данные о том, сколько материалов осталось в подразделении на текущий момент. В столбце «отклонение в %» приводится процент отклонения остатка материала от размера буфера.

Для учета сроков производства, за счет контроля состояний буферов времени необходимо разработать форму документа для ввода заказов, а также справочники сроков и видов компликации заказов.

По результатам ввода должен формироваться недельно-суточный график, представленный в виде диаграммы Ганта (рисунок 3).

Заключение

Управление материальными и временными ресурсами в концепции теории ограничений системы позволит:

- получать точную и достоверную информацию о состоянии критически важных ресурсов для принятия управленческих решений в режиме реального времени;

- повысить прозрачность деятельности производственного подразделения предприятия;

- повысить лояльности и удовлетворенности клиентов (заказчиков) за счет выполнения заказов в срок и с заданным качеством;

- снизить себестоимость произведенной продукции за счет оптимального производственного планирования, снижения материальных запасов и всестороннего контроля затрат.

Библиографический список

- Анализ ситуации на рынке межкомнатных дверей // «В производство» — Журнал производственных бизнес идей. URL: http://vproizvodstvo.ru/analitika_rynok/analiz_situacii_na_rynke_mezhkomnatrnyh_dverej/ (дата обращения: 12.05.2014);

- Управление материальными ресурсами // Managway. URL: http://www.managway.ru/mways-646-1.html (дата обращения: 27.05.2014);

- Логистика в малом бизнесе // Портал дистанционного консультирования малого предпринимательства. URL: http://www.dist-cons.ru/modules/logistic/section1.html (дата обращения: 02.06.2014);

- Ростех внедряет на своих предприятиях систему бережливого производства // Ростех. URL: http://rostec.ru/media/pressrelease/4513289 (дата обращения: 23.05.2014);

- Теория ограничений на живых примерах – скоро // IT-Академия Алексея Сухорукова. URL: http://www.suhorukov.com/news_akademy/teoriya-ogranicheniy-na-zhivyh-primerah-uzhe-skoro (дата обращения: 23.05.2014);

- Производственный поток операций // TRAUG AG. URL: http://traug-ag.com/ru/system-integration/proizvodstvennyy-potok-operatsiy.html (дата обращения: 24.05.2014);

- Детмер У., Шрагенхайм Э. Производство с невероятной скоростью: Улучшение финансовых результатов предприятия / М.: Альпина Паблишерз, 2009 – С. 126-178;

- Шесть сигм // VISUAL LEAN. URL: http:// http://www.leanaudit.ru/6sigm.aspx/ (дата обращения: 25.05.2014);

- Лич Л. Вовремя и в рамках бюджета: Управление проектами по методу критического цепи / М.: Альпина Паблишерз, 2010. — С. 149-150, 198-199.