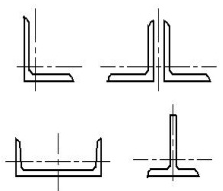

Поиски путей уменьшения расхода металла и стоимости конструкций при одновременном улучшении их качества привели к широкому внедрению листовых коробчатых конструкций взамен решетчатых, а в решетчатых конструкциях – к значительному увеличений применения гнутых и гнутосварных профилей взамен открытых уголковых и швеллерных.

Изготовление гнутых профилей осуществляется методом холодной вальцовки профилегибочных станах. Их получают из цветных металлов и сплавов, углеродистой, низколегированной и легированной сталей с шириной исходной заготовки до 2000 мм, толщиной до 20 мм .

Впервые профилегибочные станы были установлены в CША в 1910 году и предназначались в основном для машиностроения, а именно для автомобилестроения. В Европе они появились несколько позже.

Изготовление гнутых профилей на профилегибочных станах является высокопроизводительным процессом (скорость выхода готового профиля составляет 150-180м/мин.)

Горячая прокатка часто ограничивает, а иногда и вовсе не дает возможности получить необходимые и наиболее выгодные, с точки зрения прочности, профили, а также профили с тонкими стенками.

Метод гибки в валках позволяет получать профили с наиболее рациональным распределением металла по сечению, в связи с чем могут быть достигнуты максимальная прочность и жесткость при минимальном расходе металла.

Холодной вальцовкой можно изготавливать элементы, которые позволяют заменить конструкции, состоящие из двух и более горячекатаных профилей. Это обеспечивает значительную экономию металла, а в процессе монтажа резко сокращает необходимость в операциях клепки, сварки и сборки, что приводит к уменьшению трудовых затрат.

Применение в различных конструкциях гнутых профилей с одинаковой толщиной по всему сечению облегчает выполнение технологических операций по сборке и уменьшает затраты труда на монтаж этих конструкций.

При изготовлении деталей холодным профилированием значительно сокращаются затраты на механическую обработку. Коэффициент использования металла при профилировании колеблется в пределах 99,5-99,9%, а количество брака в 8-10 раз меньше, чем при горячей прокатке на сортовых станах /1/.

Гнутые профили не требуют правки. Точность деталей выше, чем при горячей прокатке, что обеспечивает их взаимозаменяемость.

Меньшее количество дефектов на поверхности гнутых профилей обеспечивает большую коррозионную стойкость и высокую конструктивную прочность. Такие дефекты, как микроскопические трещины и царапины на поверхности, развиваясь в глубину, способствует усилению коррозии, а также концентрации напряжений и уменьшению срока службы детали или конструкции. С этой точки зрения гнутые профили, изготовленные из горячекатаной травленой или холоднокатаной стали, являются более долговечными, чем профили, изготовленные другими способами.

Кроме того оборудование для холодной вальцовки менее сложно и дешевле в изготовлении, чем прокатное и прессовое /1/.

Одним из крупнейших потребителей гнутых профилей стало строительство.

При изготовлении холодногнутых профилей исходная заготовка подвергается упругому деформированию на плоских участках и пластическому деформированию в местах изгиба.Процессы, приводящие при холодной пластической деформации к упрочнению, вызывают одновременно снижение пластичности. При предельной степени деформации предел текучести металла становится равным временному сопротивлению и относительное удлинение снижается до нуля. Темп повышения предела текучести выше темпа повышения временного сопротивления. Следовательно, после профилирования гофрированный лист имеет в поперечном сечении различные по свойствам и структуре участки.

Испытания стандартных образцов, вырезанных из характерных участков гнутых профилей, на статические нагрузки показали повышение прочности материала в местах изгиба, а на удалении примерно шести толщин от оси изгиба этого повышения практически не наблюдается и прочность материала равна прочности исходной заготовки /2/.

Мерой эффективности профиля для изгибаемых элементов является ядровое расстояние ![]() , а для сжатых – удельный радиус инерции

, а для сжатых – удельный радиус инерции ![]() .

.

Чем выше характеристики момента сопротивления W и радиуса инерции i при одинаковом расходе металла (площадь сечения A одинакова для всех сечений), тем выгоднее сечение балки как конструкции, работающей на изгиб, а колонны или стойки – работающей на сжатие.

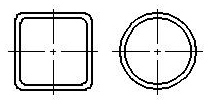

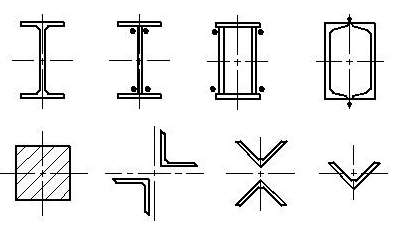

Для получения высоких характеристик ρ и i материал по сечению необходимо располагать на максимальном удалении от центра тяжести. Наиболее эффективным сечением для балок, изгибаемых в одной плоскости (относительно x-x) является двутавровое сечение, а для элементов, работающих на осевое сжатие, – трубы круглого, квадратного и прямоугольного сечений.

В новом своде правил СП 16.13330.2011 «Стальные конструкции. Актуализированная редакция СНиП II-23-81*» представлены нормативные и расчётные положения, внесён целый ряд изменений и дополнений по сравнению со старой редакцией СНиП, в частности, касающиеся элементов конструкций из гнутосварных профилей /3/. Так в таблице 1 для сравнения приведены значения коэффициентов устойчивости в зависимости от типа сечения стержня. Из нее следует, что рациональное использование стержней из гнутосварных труб квадратного и прямоугольного сечений (тип а) взамен уголковых (тип с) позволяет снизить расход стали. Например, в стержнях ферм, в которых обычно для поясов и опорных раскосов значения гибкостей λ= 60…90 (условные гибкости примерно 2…3,2), а для решётки λ = 100…120 (условные гибкости примерно 3,4…4) экономия металла при использования труб квадратного сечения может достигать 20%.

|

Условная гибкость |

Коэффициенты φ по СП 16.13330.2011 «Актуализированная редакция СНиП II-23-81*» для различных типов поперечных сечений стержней (см. табл.Д.1)

|

Коэффициентыφ по СНиП

II-23-81* «Стальные конструкции» (см. табл.72) |

||

|

тип а

|

тип b

|

тип c

|

||

|

|

|

||

|

0,40,6 0,8 1 1,2 1,4 1,6 1,8 2 2,2 2,4 2,6 2,8 3 3,2 3,4 3,6 3,8 4 4,2 4,4 4,6 4,8 5 5,2 |

999994 981 968 954 938 920 900 877 851 820 785 747 704 660 615 572 530 475 431 393 359 330 304 281 |

998986 967 948 927 905 881 855 826 794 760 722 683 643 602 562 524 487 453 421 392 359 330 304 281 |

992950 929 901 878 842 811 778 744 709 672 636 598 562 526 492 460 430 401 375 351 328 308 289 271 |

989969 953 934 913 891 866 841 813 785 755 718 673 628 587 547 508 471 436 402 370 340 312 289 268 |

|

Примечание. Значение коэффициентов φ в таблице увеличено в 1000 раз.

|

||||

Библиографический список

- Березовский С.Ф., Кропылев Ф.М. Производство гнутых профилей.-М.: Металлургия, 1978. – 152 с.

- Тришевский И.С. и др. Гнутые профили проката: Справочник. – М.: Металлургия, 1980. – 351с.

- Кузин Н.Я. Проектирование и расчёт стальных ферм покрытий промышленных зданий: Учебное пособие. – Пенза: Пензенский государственный университет архитектуры и строительства. 2014 г. –247с..