В большинстве случаев источниками ухудшения экологии окружающей среды города и близлежащих населенных пунктов являются предприятия, связанные с производством химических продуктов. Крупные промышленные предприятия, являясь одновременно градообразующими и средой обитания населения – объект особого внимания соответствующих служб и организаций, как на стадии проектирования, так и стадии эксплуатации производственного оборудования.

Загрязнение окружающей среды промышленных городов, имеющих развитую химическую промышленность, в значительной мере зависит от состояния и применения экологически безопасной техники и технологий, а также возможностей управления качеством продукта при изменении параметров технологического процесса [1, с. 114].

Известно, что пылевые выбросы в атмосферу, представляющие собой мелкие, не модифицированные частицы основного продукта, а также утечки технологических веществ значительно ухудшают экологическое состояние промышленных городов. Как правило, первые зависят от совершенства применяемого оборудования, вторые – от исправности его элементов и параметров технологических процесса [2, с.11]. Так, например, при производстве минеральных удобрений башенным способом (методом приллирования) кристаллизующиеся мелкие капли расплава продукта не опускаются на дно грануляционной башни, а выносятся в атмосферу вместе с охлаждающим их воздухом. Объемы уноса мелкой фракции образующихся гранул продукта существенно зависят от конструктивно-технологических параметров элементов оборудования и в первую очередь гранулятора.

Следует отметить также, что равномерность и точность внесения минеральных удобрений на поля во многом зависит от точности размеров гранул, т.к. механизм автоматического разбрасывания должен обеспечивать вращение гранул удобрения до того как они достигнут разбрасывающих лопаток. Это позволяет предотвратить дробление гранул при ударах о лопатки, тем самым превращая гранулы в пыль, уносимую ветром. Таким образом, необходимо обеспечивать при производстве качество продукта, одним из показателей которого является однородность размеров гранул. В этом случае современный механизм разбрасывания, который имеет настройку на размер гранул, создаст возможность точного и постоянного разбрасывания даже при сложном рельефе местности, например резких подъёмах и спусках.

Установлено, что содержание частиц аммиачной селитры в воздухе, выбрасываемом установками с типовой грануляционной башней диаметром 16 м, составляет в среднем 0,3 г/м³. Учитывая, что расход воздуха через одну грануляционную башню составляет 300000 м3/час – 400000 м³/час, общее количество выбрасываемого продукта за год может достигнуть примерно 900 т.

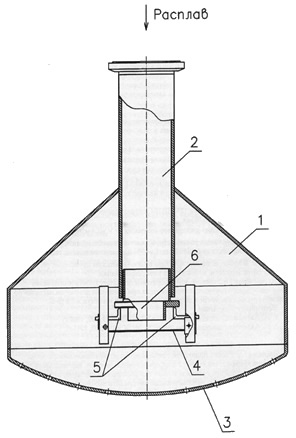

Анализ процесса производства показал, что образование мелкой фракции гранул, ухудшающей качество конечного продукта, является в значительной мере следствием несовершенства конструкции разбрызгивающего (диспергирующего) расплав исходного продукта – гранулятора. Типовая конструкция гранулятора (Рис. 1) представляет собой металлический корпус, в днище которого просверлено множество отверстий для истечения через них струй расплава удобрения, распадающихся далее на отдельные капли. Гранулятор помещён в полую грануляционную башню с восходящим потоком воздуха, в котором капли расплава удобрения, кристаллизуясь и охлаждаясь, превращаются в гранулы готового продукта.

Наиболее распространёнными конструкциями грануляторов в настоящее время являются статические (неподвижные) гранулирующие устройства. Среди которых наиболее перспективными, являются грануляторы с наложением вибраций [3, с.113]. С помощью статических грануляторов возможно обеспечить:

– любое, в том числе и равномерное, орошение сечения башни произвольной формы;

– создание спокойной зоны в газовой фазе, окружающей область распада струй на капли;

– практически равные скорости истечения расплава из всех отверстий перфорированного элемента;

– возможность наложения вибраций на расплав с различными параметрами с помощью специальных устройств - вибраторов.

Современное гранулирующее оборудование позволяет устанавливать самодействующие акустические резонаторы (вибраторы) с помощью которых появляется возможность получения монодисперсного состава гранул (см. рис. 1, поз. 4, 5, 6). При этом, основное требование к проходящему технологическому процессу гранулирования – совпадение частоты акустических колебаний активного элемента резонатора с собственной частотой образования капель при распаде струй. В случае соблюдения расчётной номинальной нагрузки по разбрызгиваемому расплаву, существующий принцип действия обеспечивает необходимый эффект. Если же по каким либо причинам технологического или планового характера, расход расплава отклоняется от номинального, то распад струй перестает быть однородным, что приводит к существенному рассеянию размера капель от среднего. При нарушении расчётного режима частота акустических колебаний перестаёт совпадать с собственной частой образования капель при распаде струй. Это рассеяние может быть настолько велико, что приводит к отклонениям размеров гранул до размеров, так называемых капель-спутников (менее 1мм), ухудшающих качество готового продукта и создающих возможность пылевых выбросов.

Рисунок 1. Гранулятор с адаптивным вибратором

1 – корпус; 2 – патрубок входа жидкости; 3 – перфорированное днище; 4 – струна; 5 – система рычагов; 6 – подвижное сопло

Это объяснятся тем, что истекающие из отверстий в днище разбрызгивающего устройства струи расплава, под действием случайных возмущающих факторов оказываются неустойчивыми, что вызывает нарушение геометрических характеристик гранул. Указанные выше причины ухудшают качество продукта, из-за неоднородности гранулометрического состава [4, с. 22]. Как показали эксперименты, происходящие возмущающие процессы описанные выше, близки к случайным.

Процесс распада струи на капли, как установлено исследованиями, можно стабилизировать, уменьшая при этом случайную составляющую, путём создания целенаправленного управляющего воздействия, оказывающего влияние на процесс истечения расплава и сопутствующий ему процесс образования капель. Это достигается адаптивным управлением параметрами акустических колебаний в потоке жидкого расплава путём наложения на струю расплава вынуждающих колебаний, близких к собственной частоте распада струй. При этом резонансные колебания оказывают эффективное влияние на образование однородных капель из струи, уменьшают длину не распавшейся части струи и резко повышают равномерность гранулированного состава конечного продукта [3, с. 42]. Для решения этих вопросов был предложен способ разбрызгивания (диспергирования) расплава, позволяющий обеспечить резонанс частот в большом диапазоне эксплуатационных параметров установки [5]. Одновременно были предложены устройства реализующий данный способ [6, 7].

На базе теории разработанной Рэлеем получены выводы основных закономерностей свободного (без наложения внешних вибраций) распада струй маловязкой жидкости [8, 9]. На основании зависимостей [8] можно сделать вывод, что из спектра случайных малых возмущений, возникающих в струе вблизи отверстия истечения, к разбиению струи на капли приводят только возмущения с определённой длиной волны, которые развиваются и растут. Таким образом, при распаде струй для реальной жидкости можно ожидать значительные отклонения среднего диаметра капель от теоретических значений. Между образовавшимися, но ещё не оторвавшимися от струи каплями, при отрыве из-за перешейков образуются мелкие капли – спутники.

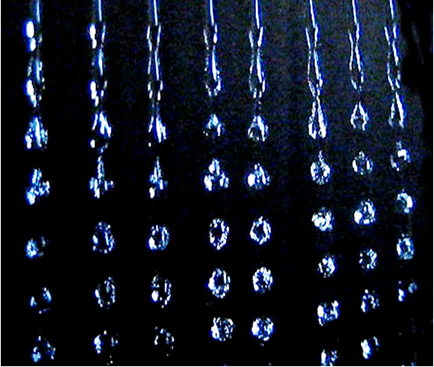

Резонансные частоты, изменяют состояние истекающих через отверстия в днище гранулятора струй, что приводит к малой вероятности появления капель-спутников и образованию капель, а далее гранул с высоким качеством гранулируемого состава. Указанный факт подтверждается исследованиями. Картина образования капель (см. рис. 2) получена при испытании гранулятора с вибратором в виде струны, изменяющей своё натяжение в зависимости от параметров технологического процесса [7].

Рисунок 2. Образование капель из струи при наложении резонансных вибраций

Расход расплава проходящего через гранулятор в производственных условиях может изменяться в достаточно широком диапазоне. Отсюда следует, что напор, а, следовательно, скорость истечения, также изменяется, т.к. диаметр и количество отверстий в днище гранулятора неизменны. При этом частота вынуждающих колебаний для создания резонанса и получения необходимого результата также должна быть изменена [8]. В случае, если частота вынуждающих колебаний остаётся постоянной и соответствует частоте образования капель при номинальной нагрузке необходимый эффект может быть не достигнут. Из работы [3, с. 145] следует, что сохранение воздействия вынуждающих колебаний на струи возможно только при небольшом колебании параметров технологического процесса.

В грануляторах с нерегулируемой частотой вынуждающих колебаний, при колебании нагрузки наблюдается значительный разброс размеров получаемых гранул. Предложенный способ [5] позволит, как показал эксперимент, улучшить качество продукта за счёт решения вопроса повышения степени монодисперсности получаемых гранул в условиях изменения нагрузки.

В адаптивном вибраторе [7], который показан на рис 1, используется свойство струны, которое позволяет изменять частоту собственных колебаний одной и той же струны при изменении её натяжения. Устройство, обеспечивающее вышеуказанное условие, конструктивно может быть выполнено, например, по следующему принципу (Рис. 1). Струна – 4 фиксированных размеров, закрепленная на рычагах – 5, имеющих определенное соотношение плеч, расположена под поршнем с подвижным соплом – 6, которое направлено на струну. Поршень, в свою очередь, вставлен в патрубок – 2, вдоль оси которого он может совершать перемещения. В процессе работы этого устройства жидкость, поступающая на диспергирование через патрубок, частично или целиком проходит через сопло, соединённое с подвижным поршнем, и направляется на струну. При обтекании струны затопленной струей жидкости происходит отрыв вихрей с необходимой частотой [8]. Давление жидкости над соплом прямо пропорционально квадрату скорости жидкости, истекающей из сопла. Образовавшийся над поршнем столб жидкости давит на рычаги, растягивающие струну.

Перфорированное днище гранулятора – 3 имеет определённое количество отверстий одинакового диаметра, поэтому частота образования капель изменяется прямо пропорционально расходу разбрызгиваемой жидкости и, следовательно, является постоянной для расчётных параметров технологического процесса. В этом случае при переменных параметрах технологического процесса, повышение качества продукта возможно путём реализации предложенного способа [5] и применением разработанных устройств [6, 7]. Тогда все три частоты, от которых зависит эффективность управления качеством гранулированного продукта: частота образования капель, частота отрыва вихрей и частота собственных колебаний струны будут согласованно изменяться прямо пропорционально изменению нагрузки. Частота вынуждающих колебаний будет самонастраиваться и автоматически поддерживаться равной или вблизи резонансной частоты.

Достоинством такого типа вибраторов по сравнению с электромагнитными устройствами является отсутствие необходимости в датчиках расхода жидкости и приводных устройствах для изменения частоты вынуждающих колебаний [3, с 79]. Кроме того, при такой конструкции вибратора на вибрирующий элемент передаётся только изменение усилий, а перемещения практически отсутствуют. Немаловажно также отсутствие электрических источников и потребителей при работе в среде легко кристаллизующихся жидкостей и взрывоопасных сред, каковыми являются, например, расплавы азотных удобрений.

Экспериментальная проверка акустического виброгранулятора с образцом адаптивного вибратора на воде и модельной жидкости подтвердила возможность изменения частот вынуждающих колебаний пропорционально изменению нагрузок по жидкости в широком диапазоне, а также показала возможность длительной непрерывной работы вибратора при двукратном превышении расчётного напора жидкости.

Следует отметить также, что предложенный способ [5] может быть применим не только к вибраторам в виде струны, но и к другим конструктивным исполнениям вибраторов, в частности, выполненным в виде пластины (язычковый резонатор) [6]. Такие вибраторы широко применяются в грануляторах при промышленном производстве аммиачной селитры .

Вышеописанный принцип работы вибратора прошел проверку на промышленном экземпляре диспергатора с использованием воды и модельной жидкости в качестве диспергируемой жидкости. В результате эксперимента было зафиксировано удовлетворительное совпадение экспериментальных и расчётных значений частот возникающего звука, образования капель и отрыва вихрей в расчётном диапазоне изменения расхода жидкости.

Библиографический список

- Колчков В.И. Метрология, стандартизация и сертификация: Учебник для вузов. – М.: Форум, 2013. – 432 с.

- Никифоров А.Д., Колчков В.И., Поликарпов М.И. Обеспечение качества нефтехимического оборудования. – М.: Машиностроение, 1984. -174 с.

- Технология аммиачной селитры. Под ред. В.М. Олевского.― М.: Химия, 1978.

- Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии. Учебное пособие для вузов. ― Калуга: Издательство Н. Бочкаревой, 2002. – 590 с.

- Колчков В.И., Рустамбеков М.К., Глазов Р.В., Заваров В.А. “Способ диспергирования жидкостей”. Патент РФ RU 2 361 655 C1. Опубликовано: 20.07.2009. Бюл. № 20.

- Колчков В.И., Глазов Р.В., Рустамбеков М.К., Заваров В.А. “Акустический разбрызгиватель”. Патент РФ RU 2 410 151 C1. Опубликовано: 27.01.2011. Бюл. № 3.

- Рустамбеков М.К., Колчков В.И., Глазов Р.В., Заваров В.А. “Диспергатор жидких продуктов”. Патент РФ RU 2 361 654 C1. Опубликовано: 20.07.2009. Бюл. № 20.

- Колчков В.И. Адаптивное управление параметрами акустического воздействия при диспергировании жидкостей. Технические науки – от теории к практике. 2014. № 33. С. 69-77

- Kolchkov V.I., Rustambekov M.K. ” Fluid Dispersers with Adaptive Vibrators” Chemical and Petroleum Engineering. 2010. Т. 46. № 7. С. 379-382.