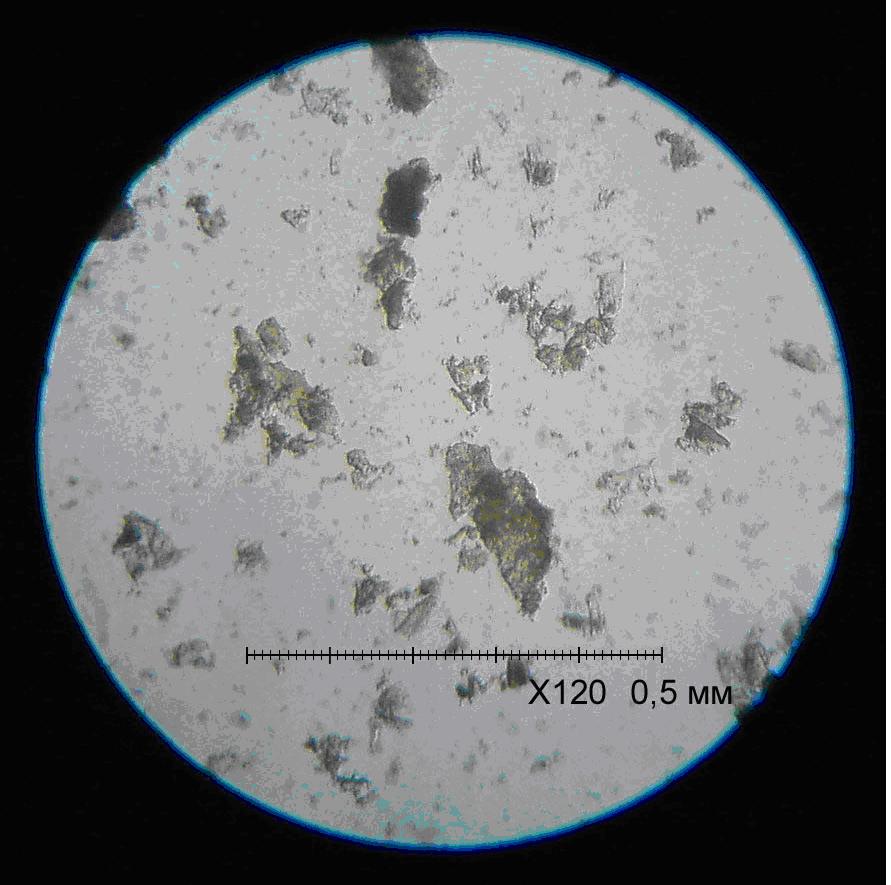

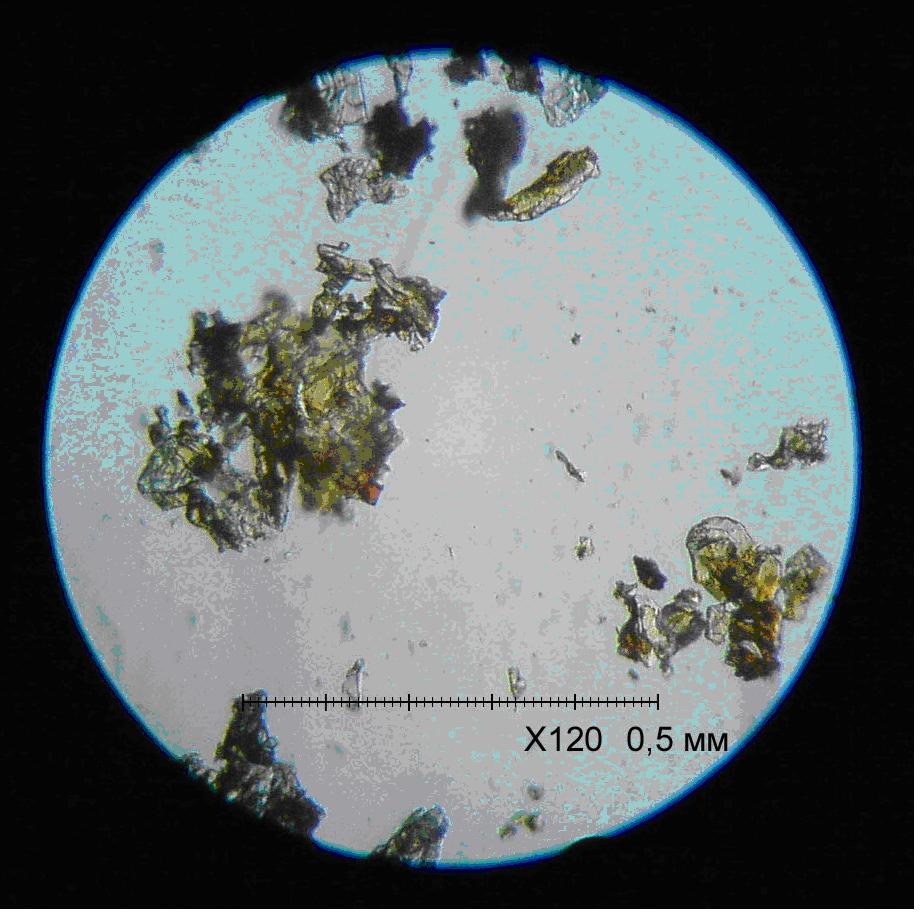

Для реставрации зданий исторической застройки, памятников архитектуры широкое применение находят известковые отделочные составы. Для повышения стойкости известковых составов в их рецептуру вводят различные модифицирующие добавки [1,2]. Перспективным направлением в рецептуре ССС является применение тонкодисперсных наполнителей на основе силикатов кальция [3]. В настоящее время наполнители – синтетический силикат кальция (волластонит), аморфный и кристаллический гидросиликат кальция (ксонотлит) можно промышленно производить из фосфогипса (крупнотоннажного отхода химических предприятий) с использованием технологии низкотемпературного гидротермального синтеза, который осуществляется при температуре менее 100ºС и атмосферном давлении. Сушка и кристаллизация полученного продукта осуществляется при температуре 1150ºС [4]. В связи этим весьма актуальным является разработка энергосберегающей технологии синтеза наполнителей на основе силикатов кальция. В работе использована технология получения высокодисперсных наполнителей, заключающаяся в их синтезе из жидкого натриевого стекла в присутствии добавок осадителей, последующем высушивании осадка 105-300оС и его измельчении [5]. Для получения цветных наполнителей использовались добавки-хромофоры. Установлено, что оптимальной является плотность жидкого стекла 1070-1130 кг/м3. Полученный наполнитель характеризуется высокой дисперсностью. Оценку гранулометрического состава полученных наполнителей проводили с помощью автоматического лазерного дифрактометра Fritsch Particle Sizer Analysette 22. При величине удельной поверхности Sуд =5935 см2/см3 средний диаметр частиц составляет 28,64 мкм, преобладают размеры частиц в диапазоне 20-45 мкм – 34,57%, 10-20 мкм -18,46% и 5-10 мкм -12,88%, при этом более 90% составляют частицы с размером менее или равным 61,5 мкм. Содержание частиц в диапазоне 0,05-1мкм составляет 1%, а в диапазоне 45-100 мкм-23,48 %. (рис.1, а). У образцов наполнителей, синтезируемых в присутствии добавки CaCl2 с добавкой-хромофора FeCl3 величина удельной поверхности варьируется в диапазоне значений 4359-5031 см2/см3, средний диаметр частиц составляет 42 мкм, преобладают размеры частиц в диапазоне 20-45 мкм – 30,1%, 10-20 мкм -14,2% и 5-10 мкм -8%, при этом более 90% составляют частицы с размером менее или равно 71,5 мкм (рис.1, б).

Введение добавки-хромофора способствует росту кристаллов силикатов кальция. Возрастает содержание частиц размером 45-100 мкм, составляющее 42, 3% и появляются кристаллы размером 100-200 мкм – 2,7%.

Наполнители, с удельной поверхностью Sуд=3000 см2/см3 синтезируемые в присутствии только добавки-хромофора FeCl3, имеют средний диаметр частиц равный 60,7 мкм. Преобладают размеры частиц в диапазоне 20-45 мкм – 21,1%, 10-20 мкм -2,48% и 5-10 мкм -2,4%, при этом более 90% составляют частицы с размером менее или равно 97,5 мкм. (рис.1, в)

Рис. 1 Изображения кристаллов наполнителей, полученных с помощью микроскопа с увеличением 120х

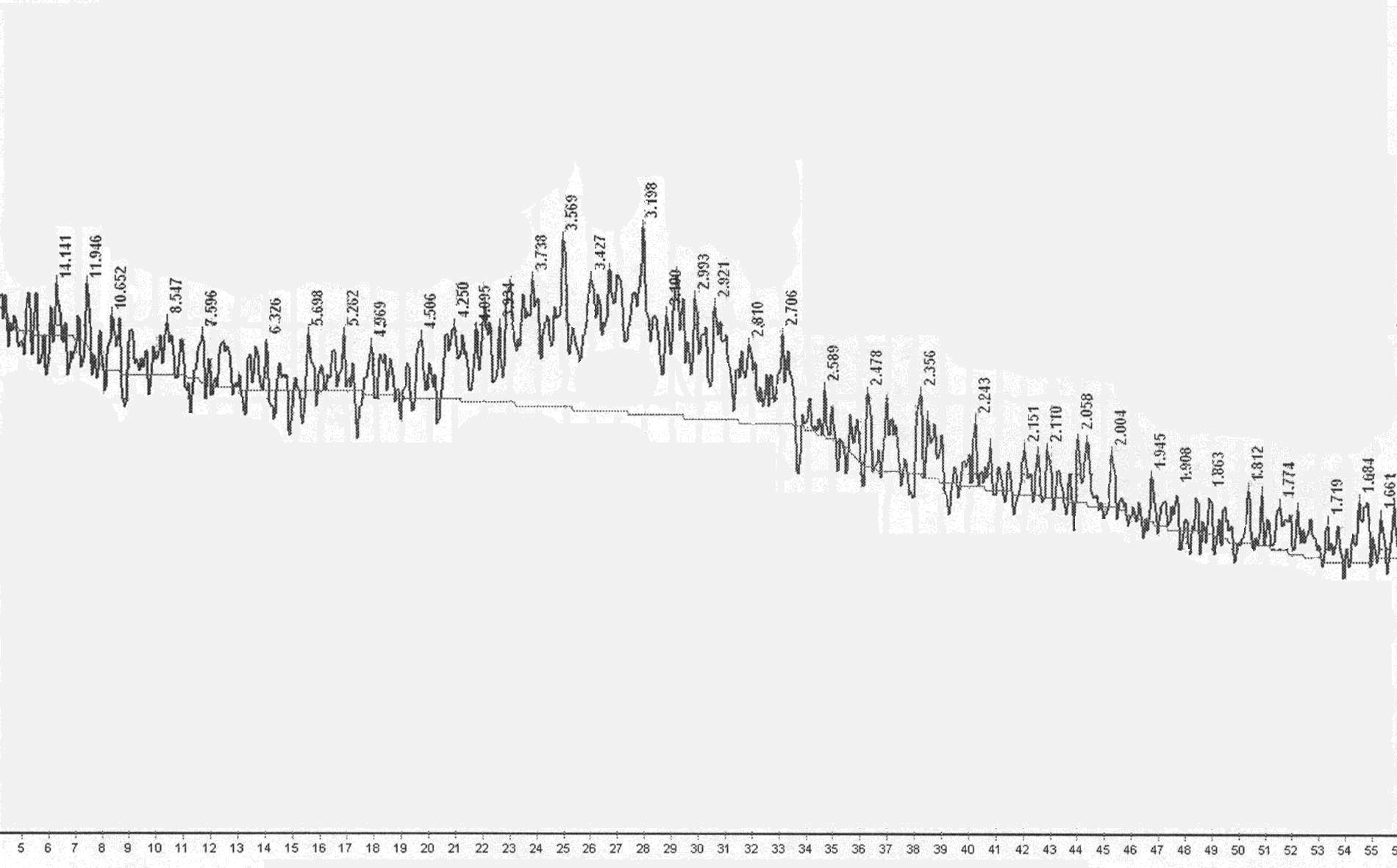

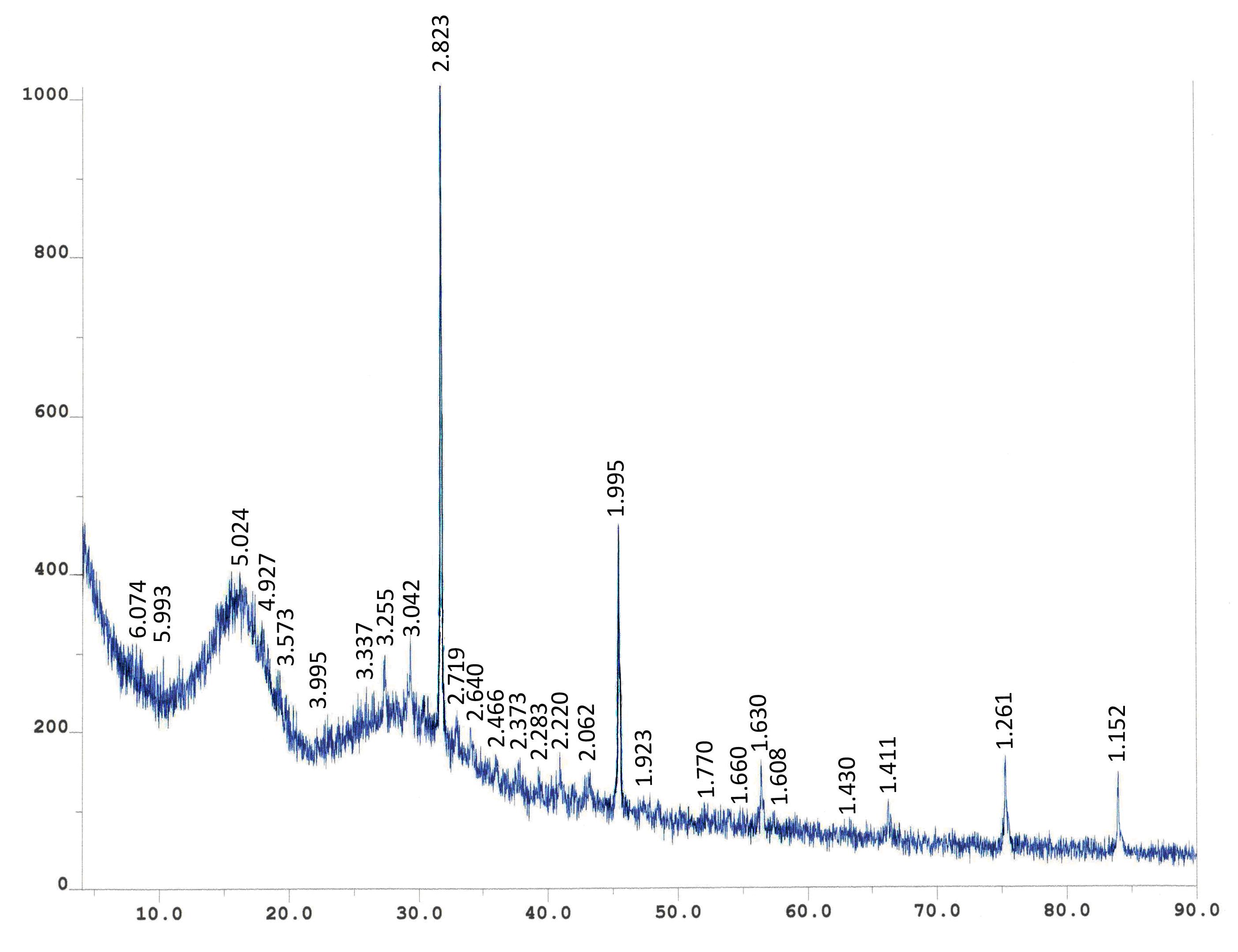

Анализ ионизационных рентгенограмм образцов наполнителя, синтезированного при введении добавки-хромофора FeCl3, полученных на дифрактометре ДРОН-2, показал, что в образцах присутствуют дифракционные линии (Å) следующих соединений: гидросиликаты железа: 14,141; 3,934;3,738; 3,569;2,81; 2,356; 2,151; 11,946; 4,506; 5,698; 2.058 4,506; 3,427; 3,10; гидрогалиты: 4,969; 2,993; 2,706; 2.11; гетиты: 2,589; 2,478; 2,004; 1,908; 1,812 (рис. 2), а образцы наполнителя, синтезированного при введении добавки CaCl2, имеют следующие соединения: гидросиликаты кальция натрия: 3.995; 2.823; 1.995; 1.770; 1.608; 1.430; гидрогалиты: 3.255; 1.411; 1.261; клинотобермориты: 6.074; 5.993; 4.927; 2.640; 2.373; гидросиликаты кальция: 5.024; 3.573; 3.337; 3.042; 1.923; 1.630; 1.152 (рис. 3).

Рис. 2 Рентгенограмма образцов наполнителя, синтезированного при введении добавки-хромофора FeCl3

Рис. 3 Рентгенограмма образцов наполнителя, синтезированного при введении добавки-осадителя CaCl2

Исследование гигроскопических свойств наполнителей показало, что они обладают высокой сорбционной ёмкостью. Так, при относительной влажности воздуха 72% сорбционное увлажнении спустя 10 суток составляет 20%, а при относительной влажности 100% – 95%.

Исследовалось влияние сроков и условий хранения наполнителя на его активность. С этой целью часть наполнителя, осажденного из жидкого стекла плотностью 1130кг/м3 и высушенного при температуре 105оС, хранилась в условиях, исключающих доступ влаги к наполнителю, а часть – на открытом воздухе при относительной влажности 70-75% и температуре 18-20оС. После хранения наполнителя в течение 10…40 суток были заформованы образцы состава известь:наполнитель=1:0,3 при водоизвестковом отношении В/И=0,65 и 0,9. Образцы твердели при относительной влажности воздуха 70% и температуре 18-20оС. В табл.1 приведены значения предела прочности при сжатии образцов в возрасте 28 суток твердения. В качестве контрольного приняты образцы, заформованные сразу же после высушивания наполнителя.

Таблица 1. Влияние условий хранения на активность наполнителя

|

Водоизвестковое отношение, В/И |

Предел прочности при сжатии, МПа |

||||

|

Время хранения наполнителя, сут. |

|||||

|

0 |

10 |

20 |

30 |

40 |

|

|

0,65 |

5,94 |

5, 95/5,69 |

5,89/5,16 |

5,39/4,79 |

4,79/4,16 |

|

0,9 |

4,56 |

4,59/1,99 |

4,58/1,97 |

4,14/1,92 |

3,39/1,43 |

Примечание. Над чертой приведены значения предела прочности при сжатии при хранении наполнителя в условиях, исключающих доступ влаги, под чертой - при хранении на воздухе.

Результаты исследований, приведенные в табл.1, свидетельствуют, что при хранении наполнителя в условиях, исключающих доступ влаги, активность наполнителя практически не изменяется. Так, значение предела прочности при сжатии образцов, заформованных при В/И=0,65 на наполнителе сразу же после его высушивания, составляет Rсж=5,94, а заформованных на наполнителе после его хранения в течение 10…20 суток – 5,95-5,89МПа. Некоторые колебания значений предела прочности при сжатии связаны со статистической изменчивостью. Спустя 20 суток хранения в условиях, исключающих доступ влаги, активность его несколько снижается. Снижение предела прочности при сжатии образцов, заформованных при В/И=0,65 на наполнителе после хранения в течение 30…40 суток, составляет 9,3-19,4%, а при В/И=0,9 – 9,2-25,7%.

Хранение наполнителей в воздушно-сухих условиях резко изменяет его активность. Так, снижение предела прочности при сжатии известковых композиций, заформованных при В/И=0,9 на наполнителе после хранения в течение 30…40 суток, составляет 57,9-68,6%.

Известковые композиты с наполнителем, полученном синтезом при различном сочетании добавок осадителей и хромофоров характеризуется значением предела прочности при сжатии, составляющим 2,8-4,1 МПа (табл.2).

Таблица 2. Предел прочности при сжатии известкового композита

|

Условия синтеза наполнителя |

Предел прочности при сжатии в возрасте 28 суток, МПа* |

| Осаждение в присутствии добавки хромофора FeCl3 в виде 15%-го раствора в количестве 90% от массы жидкого стекла |

2,8 |

| Осаждение в присутствии добавки-осадителя CaCl2 в виде 15%-го раствора в количестве 90% от массы жидкого стекла |

3,3 |

| Осаждение в присутствии добавки-осадителя CaCl2 (70% от массы жидкого стекла) и добавки-хромофора FeCl3 (30% от массы жидкого стекла) в виде 15%-го раствора |

4,1

|

| Осаждение в присутствии добавки-осадителя CaCl2 (50% от массы жидкого стекла) и добавки-хромофора FeCl3 (50% от массы жидкого стекла) в виде 15% раствора |

3,8

|

| Осаждение в присутствии добавки-осадителя CaCl2 (30% от массы жидкого стекла) и добавки-хромофора FeCl3 (70% от массы жидкого стекла) в виде 15% раствора |

3,6 |

Примечание:

1) Синтез наполнителя осуществляли из жидкого стекла с модулем М =2,9;

2) Водоизвестковое отношение В/И=0,7, и отношение известь: наполнитель И:Н=1:0,3.

Установлено, что прочность известковых растворов на наполнителях, синтезируемых в присутствии добавки-осадителя CaCl2 и добавки-хромофора FeCl3 выше на 20% по сравнению с составами на наполнителях, синтезируемых в присутствии только CaCl2. Так, прочность известковых композиций состава 1:0,3 при В/И=0,7 с применением окрашенных наполнителей на основе хлорида железа(III) FeCl3 варьируется в диапазоне значений 3,6-4,1 МПа, в то время как при применении неокрашенных наполнителей (контрольного образца) составляет– 3,3 МПа.

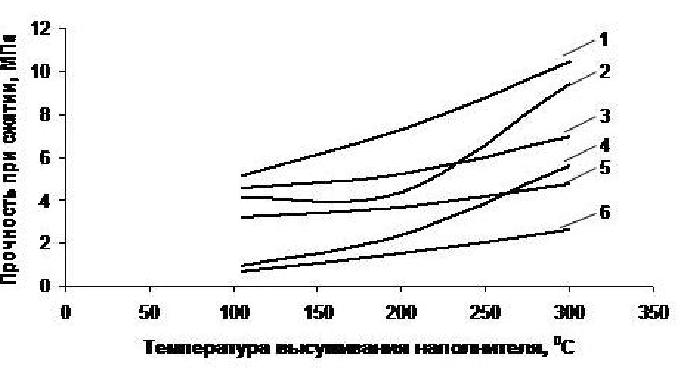

Выявлено, что активность наполнителей зависит от температуры высушивания. Наибольшей активностью обладает наполнитель, высушенный после фильтрации при температуре 300оС . Предел прочности при сжатии Rсж в возрасте 28 суток твердения в воздушно-сухих условиях состава 1:0,3 (известь: наполнитель) и В/И=0,7 при использовании наполнителя, высушенного при температуре 300оС, составляет Rсж=6,5 МПа, а состава с применением наполнителя, высушенного при температуре 105оС, – 3,3 МПа, т.е. прирост предела прочности при сжатии составляет 100% (рис.4). Аналогичные закономерности наблюдаются и при изменении предела прочности при изгибе.

Рис. 4. Влияние температуры высушивания наполнителя на предел прочности при сжатии состава 1:0,3 (известь:наполнитель)

Результаты проведенного эксперимента показывают, что составы на основе извести с предлагаемыми наполнителями являются трещиностойкими. Так в немецком стандарте DIN 18550 часть 2 указывается, что долговечность и сопротивление внешним воздействиям, а также высокая трещиностойкость обеспечиваются, когда отделочный раствор имеет предел прочности при сжатии в диапазоне значений от 2 до 5 МПа. Составы ССС на основе извести с применением предлагаемых наполнителей обладают ускоренными сроками высыхания. Время высыхания известкового состава до степени 3 составляет 10-15 мин, до степени 5- 20-25 мин, в то время как аналогичные составы с применением тонкомолотой опоки соответственно 30 и 50 мин. Известковые составы хорошо наносятся на отделываемую поверхность цементно- и известковопесканной штукатурки. Класс качества составляет IV-VI. Значения адгезионной прочности покрытий на основе составов с предлагаемыми наполнителями варьируютя в пределах 0,5-0,9 МПа.

Таким образом, использование тонкодисперсных наполнителей в рецептуре сухих строительных смесей, предназначенных для реставрации зданий исторической застройки и отделки стен, вновь возводимых объектов, приводит к повышению функциональных и эстетических свойств получаемых покрытий.

Библиографический список

- Логанина В.И., Давыдова О.А., Симонов Е.Е. Влияние активации диатомита на свойства известковых композитов // Известия вузов. Строительство.-2011.-№3.-С.20-23;

- Логанина В.И., Давыдова О.А. Известковые составы на основе золь-гель-технологии // Строительные материалы.-2009.-№3.-С.50-51;

- Логанина В.И., Макарова Л.В., Папшева К.А. Влияние технологии синтеза силикатных наполнителей на свойства известковых отделочных составов // Региональная архитектура и строительство.-2011.-№2.- С.66-69;

- Гордиенко П. С., Супонина А.П., Ярусова С. Б., Буланова С. Б., Крысенко Г. Ф., Колзунов В. А. Исследование кинетических особенностей формирования моносиликата кальция в модельной системе // Журнал прикладной химии.-2009.-Г.82, Вып.9-С.1409-1413;

- Логанина В.И., Макарова Л.В. Штукатурные составы для реставрационных работ с применением окрашенных наполнителей //Региональная архитектура и строительство.-2009. – №1. – с.38-41.